Ключевые отличия полиэфирной смолы от эпоксидной

В прикладной химии используется большое количество смол — винилэфирные, акриловые, полиуретановые и т.д. Однако вне промышленного производства, в домашних условиях массово применяются две разновидности смол: полиэфирные (ПС) и эпоксидные (ЭС). В огромном количестве случаев (например, изготовление обвеса для автомобиля) они более или менее взаимозаменяемы. Тогда какую выбрать? Давайте рассмотрим различия между ними, что у них общего, преимущества и недостатки каждой.

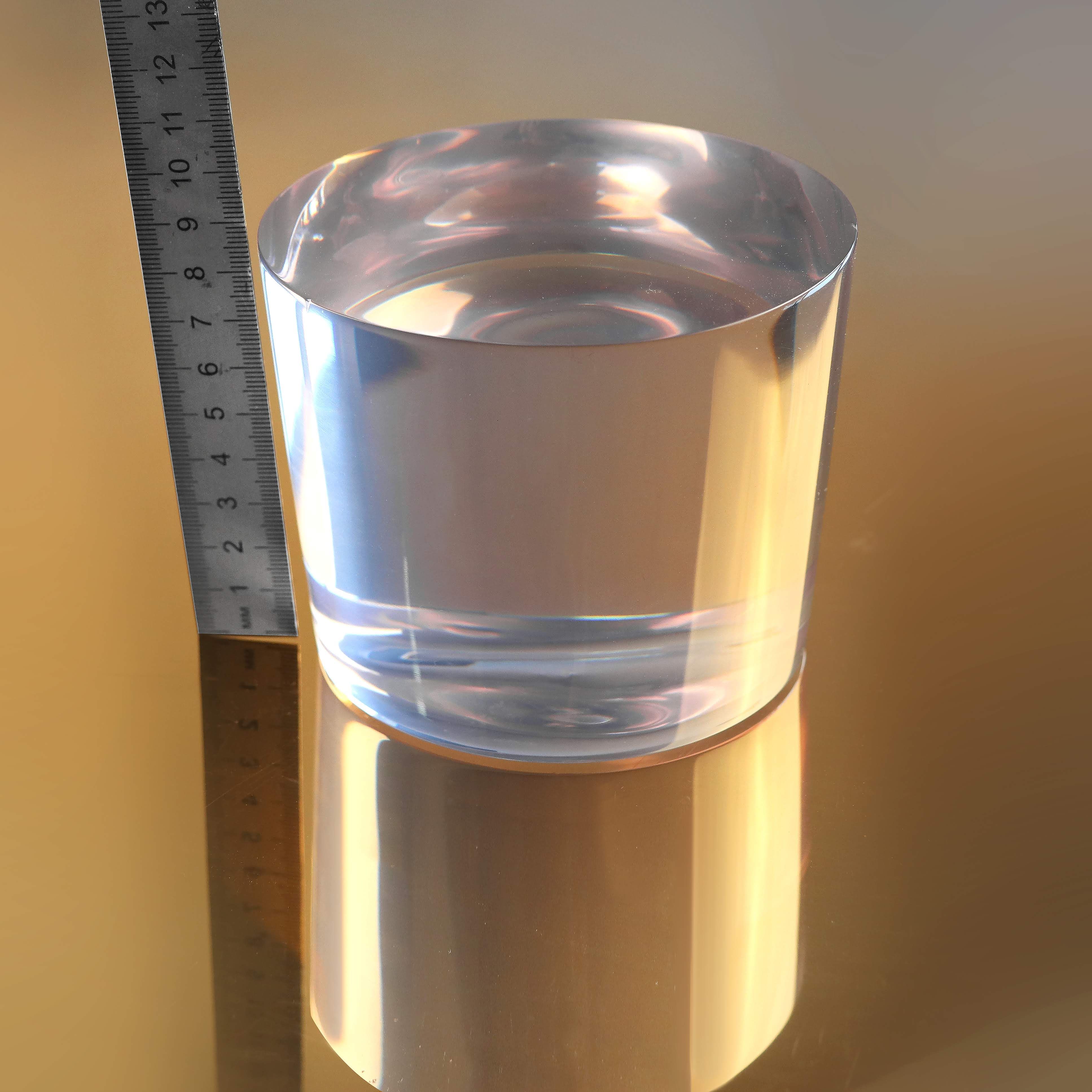

И эпоксидные, и полиэфирные смолы относятся к термореактивным пластмассам. Это значит, что после отверждения их нельзя вернуть в жидкое состояние (те смолы, которые можно расплавить нагреванием, называются термопластичными). Эпоксидные смолы двухкомпонентные: собственно смола и отвердитель. Комбинируя эти компоненты и различные добавки и присадки, можно получить огромное количество смесей, отвечающих любым требованиям. Например, смола ЭД-20 + прозрачный отвердитель ТЭТА + присадка-пластификатор ДБФ дадут почти прозрачную и устойчивую к ударам (пластичную) смесь. Смола ЭД-16 + отвердитель Этал-45М дадут высокопрочную тёмно-коричневую смесь.

Смола ЭД-16 + отвердитель Этал-45М дадут высокопрочную тёмно-коричневую смесь.

Преимущества эпоксидных смол:

— Высокая прочность и устойчивость к износу.

— Мощное клеевое соединение. Эпоксидная смола — очень крепкий и надёжный клей с высочайшей адгезией. Хорошей иллюстрацией этих двух свойств является ситуация, когда поверх полиэфирного стеклопластика приклеивают какую-либо деталь с помощью ЭС. Если к детали приложить чрезмерное усилие, то она не оторвётся сама, а вырвет кусок полиэфирного стеклопластика: клеевой шов на ЭС будет прочнее всей конструкции на ПС.

— Малая усадка или её. Большинство пластмасс при отверждении несколько деформируются, но у эпоксидных систем эта деформация минимальна.

— Высокая водонепроницаемость. В силу этого свойства для изготовления лодок и катеров используются только эпоксидные системы.

Недостатки эпоксидных смол:

— Медленная полимеризация (пользоваться изделием можно спустя сутки, а если подразумеваются сильные нагрузки — трое суток).

— Стоимость выше, чем у полиэфирных.

Резюмируя, можно сказать, что эпоксидные смолы намного прочнее и долговечнее, но дороже и медленнее.

В отличие от эпоксидных смол, полиэфирные могут отверждаться без добавления дополнительных компонентов. Дело в том, что реакция отверждения начинается ещё в процессе изготовления смолы на заводе, но она занимает очень много времени. Поэтому дополнительные компоненты, которые продаются в паре с ПС, являются не участниками хим.реакции, а её ускорителями (катализаторами). После добавления катализатора ПС отверждается за короткий срок, обычно менее часа.

Преимущества полиэфирных смол:

— Низкая стоимость.

— Быстрое отверждение.

— Отсутствие выраженного изменения вязкости.

Недостатки полиэфирных смол:

— Невысокая прочность.

— Значительная усадка

— Плохие гидроизоляционные свойства.

— Короткий срок годности, что связано с тем, что они способны отверждаться и сами, без катализатора (покупать ПС можно только свежей).

— Воздух для ПС является ингибитором, и та её поверхность, которая контактирует с воздухом при отверждении, может оставаться липкой бесконечно. Это требует дополнительных манипуляций (например, покрытие плёнкой ПВА) и т.д.

Резюмируя, можно сказать, что полиэфирные смолы слабее с конструкционной точки зрения (хотя и вполне пригодны для изготовлнения декоративных деталей, не подвергающихся нагрузкам, например, автомобильных бамперов), а их основное достоинство — дешевизна.

Выводы: Исходя из перечисленных выше свойств, можно вывести следующие закономерности: Эпоксидные смолы рекомендуется использовать в судостроении (и других типах работ, требующих гидроизоляции и надёжности), изготовлении прочностных изделий, отливки изделий с высокой точностью, а также для склейки «на века». Хорошей иллюстрацией будет то, что ЭС используются в авиа- и ракетостроении. Полиэфирные смолы чаще используют для автотюнинга, при формовании небольших декоративных, где не очень важна точность (усадка), а также в подобных отраслях, где низкая стоимость и простота работы важнее прочности и устойчивости.

Назад в справочник

В раздел «Эпоксидные смолы»

В раздел «Сравнительные характеристики»

Полиэфирные смолы – что это? Применение, особенности технологии производства

Индустриальная революция, начавшаяся еще на стыке 19-го и 20-го веков, подарила миру не только переход от мануфактурного производства к фабричному и замену ручного труда машинным, но и стала началом настоящего прорыва в области химии. Уже в середине прошлого века человеку были известны технологии производства полиэфирных смол, которые сегодня применяются повсеместно в промышленности и строительстве.

Что такое полиэфирные смолы?

- Полиэфирная смола – это уникальный по своим свойствам продукт, который получают в результате сложного процесса смешивания и переработки (так называемой поликонденсации) многоатомных спиртов, которые являются продуктом нефтехимической переработки, многоосновных кислот, а также ангидридов и растительных масел

Эти смолы находят широкое применение практически во всех отраслях промышленности (машиностроение, судостроение), в строительстве, в производстве спортивного снаряжения (шлемы, доски для серфинга) и во многих других сферах. Это обусловлено уникальными свойствами, которыми обладают конечные продукты на основе полиэфирных смол. Если речь идет о корпусах водного транспорта, литьевых формах или каких-либо других деталях, для изготовления которых применяются литьевые смолы, то это легкость и прочность, если об утеплении (вспененный полиуретан или твердые пенопласты), то это минимальные показатели теплопроводности, долговечность и надежность.

Это обусловлено уникальными свойствами, которыми обладают конечные продукты на основе полиэфирных смол. Если речь идет о корпусах водного транспорта, литьевых формах или каких-либо других деталях, для изготовления которых применяются литьевые смолы, то это легкость и прочность, если об утеплении (вспененный полиуретан или твердые пенопласты), то это минимальные показатели теплопроводности, долговечность и надежность.

Полиэфирные смолы не боятся влаги, устойчивы к перепадам температуры и к механическим воздействиям, устойчивы к воздействию химических веществ (за исключением промышленных растворителей). Они долговечны (эксплуатационный срок вспененных полиуретанов превышает 50 лет), универсальны.

Уже в 50-е годы прошлого века США являлись лидером по объемам производства полиэфирных смол на основе гликолей, ксилита, глицерина и кислот. И уже к концу 50-х годов определенную долю производства занимали экологически чистые полиэфирные смолы, основой для изготовления которых становились растительные масла (касторовое, подсолнечное, соевое, рапсовое). Однако в силу определенных причин (больших объемов нефтедобычи и доступности нефтепродуктов, вектора развития нефтехимической промышленности) производство экологически чистых смол получало меньшее распространение.

Однако в силу определенных причин (больших объемов нефтедобычи и доступности нефтепродуктов, вектора развития нефтехимической промышленности) производство экологически чистых смол получало меньшее распространение.

Сегодня ситуация меняется в диаметрально противоположном направлении. Экологическое состояние планеты все больше заботит умы не только ученых или представителей экологических организаций, но и рядовых граждан. Однако даже в Европе, страны которой позиционируют себя как лидеров производства экологически чистого сырья и продукции, доля изготовления натуральных полиолов составляет около 2-3% от объема производства полиэфирных смол на основе нефтепродуктов. А вот в России компания «Экотермикс» становится настоящим новатором, открывая производство натуральных полиэфирных смол на основе полиолов, полученных из растительных масел.

Экологически чистые полиэфирные смолы

Использование растительных масел в качестве основы для получения натуральных полиолов позволяет производить полиэфирные смолы с теми же свойствами (а иногда даже с более высокими показателями), что в случае использования нефтепродуктов. Именно такую технологию было решено принять за основу на собственном производстве «Экотермикс», так как получение экологически чистых полиолов из восстанавливаемого сырья положительно сказывается на экологическом состоянии планеты, позволяя сокращать объемы нефтедобычи.

Именно такую технологию было решено принять за основу на собственном производстве «Экотермикс», так как получение экологически чистых полиолов из восстанавливаемого сырья положительно сказывается на экологическом состоянии планеты, позволяя сокращать объемы нефтедобычи.

- Полиол – основа, базовый компонент для получения двухкомпонентной полиэфирной смолы или твердого/вспененного полиуретана

Алкоксилирование и переэтерефикация – это две основные реакции, протекание которых обеспечивается передовым высокотехнологичным оборудованием в производственных условиях, и в результате которых можно получать полиолы, содержащие до 70-80% возобновляемых веществ. Фактически, это успешная попытка уйти от применения ископаемых и не возобновляемых ресурсов, переработка которых связана с нанесением значительного ущерба окружающей среде. Кроме того, это полная независимость от ситуации на нефтяном мировом рынке.

Плюсы использования натуральных полиолов и полиэфирных смол

Использование натуральных и экологически чистых полэфирных смол связано с целым рядом весомых преимуществ:

- Возможность снижения вредоносного воздействия на окружающую среду за счет снижения объемов нефтедобычи и нефтепереработки

- Полная безопасность продукта для человека и окружающей среды

- Дополнительная экономия материальных средств – зачастую натуральные полиэфирные смолы обходятся дешевле, нежели их аналоги, изготовленные из нефтехимического сырья

Компания «Экотермикс» предлагает вам натуральные полиолы исключительно высокого качества, изготовленные на основе растительных масел и продуктов переработки жестких полиуретановых пен. На их основе можно получать вспененные и жесткие полиуретаны, литьевые смолы. Произведенные на нашем производстве натуральные полиолы обеспечивают конечному продукту высочайшие эксплуатационные характеристики. При этом стоимость этих полиолов более чем привлекательна!

На их основе можно получать вспененные и жесткие полиуретаны, литьевые смолы. Произведенные на нашем производстве натуральные полиолы обеспечивают конечному продукту высочайшие эксплуатационные характеристики. При этом стоимость этих полиолов более чем привлекательна!

Области применения полиэфирных смол

- Смолы общего назначения;

- Смолы специального назначения;

- Смолы с малой эмиссией стирола;

- Смолы для искусственного камня;

- Смолы используемые в судостроении;

- Смолы для производства стеклопластика;

- Смолы трудногорючие и самозатухающие;

- Смолы для армирования акрилового и АБС/ПММА листа;

- Смолы используемые в автомобильной промышленности.

Руководство по работе с полиэфирной смолой

Приступая к работе с полиэфирной смолой, практически любой человек, мало знакомый с химией даже в теории, которому до сих пор не приходилось сталкиваться ни с чем подобным, будет испытывать психологический дискомфорт и неуверенность. Но это только поначалу. Главное, взяв впервые в руки непривычные инструменты и пытаясь нанести ими на рабочую поверхность достаточно капризный материал, нужно быть готовым к тому, что вы получите непроклеи, потеки и всякий брак. Это совершенно не страшно и закономерно для новичка. В этот момент просто вспомните два мудрых народных изречения про то, что первый блин комом и не боги горшки обжигают, после чего вы поймете, что все в ваших силах. Чтобы добиться успеха, достаточно вести процесс поэтапно, спокойно и следовать всем советам из данного краткого руководства по работе со смолой, в котором мы учли богатый практический опыт, успехи и ошибки очень многих людей и, разумеется, свои собственные.

Первое, что вам нужно усвоить задолго перед тем, как вы приступите к работе, — это то, что все действия с полиэфирной смолой необходимо проводить предельно аккуратно, работать энергично, но не торопясь. Возможно, вы в курсе, что при высокой температуре окружающей среды консистенция смолы будет изменяться — постепенно повысится ее вязкость, что, конечно, будет создавать проблемы при нанесении. Так почему же мы просим вас не спешить? Все очень просто. Отсутствие спешки позволит вам «семь раз отмерить и один раз отрезать», т. е. сделать смесь полиэфирной смолы с катализатором и акселератором в правильных и точно выверенных пропорциях. Таким образом, подготовив качественный состав, вы сделаете первый уверенный шаг к качественному покрытию. На этом этапе воспользуйтесь и первым советом — замешивайте такой объем смеси, чтобы ее можно было выработать за один рабочий «сеанс». Этим вы «убьете двух зайцев». Во-первых, небольшой объем смолы можно намного тщательнее перемешать с другими компонентами, добившись качественной смеси. Во-вторых, небольшое количество смолы не успеет загустеть за «сеанс» работы и будет иметь комфортную текучесть. Мы рекомендуют новичкам на первых порах замешивать не более 300 гр.смолы. Если с течением времени вы почувствуете, что готовы справиться с большим объемом, то можете увеличивать его по своему усмотрению, но все-таки поначалу будьте умеренны.

Во-вторых, небольшое количество смолы не успеет загустеть за «сеанс» работы и будет иметь комфортную текучесть. Мы рекомендуют новичкам на первых порах замешивать не более 300 гр.смолы. Если с течением времени вы почувствуете, что готовы справиться с большим объемом, то можете увеличивать его по своему усмотрению, но все-таки поначалу будьте умеренны.

Второй, не менее важный аспект, который нужно принять к сведению перед освоением работ с полиэфирной смолой, касается техники безопасности. Из подготовленных нами ранее статей вы уже знаете, что для приведения смолы в рабочее состояние используются химические вещества — катализатор и акселератор, как правило, это отвердитель МЭК-пероксид и ускоритель нафтенат кобальта соответственно. Это крайне вредные и опасные вещества, но если применять их с достаточной степенью осторожности, как мы писали выше, аккуратно, не торопясь и следуя нашим советам, то ничего особенного с вами не произойдет. В первую очередь перед введением и перемешиванием компонентов позаботьтесь о средствах физической защиты частей тела и глаз. Используйте резиновые перчатки, респиратор и желательно защитные очки. Весь это набор стоит сущие копейки, купить его можно в любом строительном магазине, но при этом он убережет от попадания катализатора в органы дыхания, в глаза и на кожу. Если же это все-таки произошло, немедленно промойте место попадания химиката водой с мылом, а при попадании в глаза незамедлительно нужно обратиться к врачу. Если же вы используете средства защиты, то вы в полной безопасности.

Используйте резиновые перчатки, респиратор и желательно защитные очки. Весь это набор стоит сущие копейки, купить его можно в любом строительном магазине, но при этом он убережет от попадания катализатора в органы дыхания, в глаза и на кожу. Если же это все-таки произошло, немедленно промойте место попадания химиката водой с мылом, а при попадании в глаза незамедлительно нужно обратиться к врачу. Если же вы используете средства защиты, то вы в полной безопасности.

Есть еще одна важная принципиальная особенность МЭК-пероксида и нафтената кобальта, которую следует обязательно иметь в виду. Речь идет о том, что при одновременном смешивании этих компонентов происходит бурное выделение кислорода, что влечет за собой высокий риск спонтанного взрыва. Об этом нужно знать. Другой вопрос, что, скорее всего, вам не придется заниматься столь опасным делом, поскольку если раньше полиэфирная смола продавалась в чистом виде, то сегодня она продается, уже имея в своем составе акселератор, такие составы называют «предускоренными». Находясь в смоле, акселератор никак не проявляет себя, а вот катализатор уже способствует химической реакции, поэтому он не может быть частью конечного продукта. В связи с этим вам понадобится лишь модифицировать «магазинный» состав путем введения в него катализатора, а именно МЭК-пероксида. Это относительно безопасно, тем более что вы будете следовать нашим советам.

Находясь в смоле, акселератор никак не проявляет себя, а вот катализатор уже способствует химической реакции, поэтому он не может быть частью конечного продукта. В связи с этим вам понадобится лишь модифицировать «магазинный» состав путем введения в него катализатора, а именно МЭК-пероксида. Это относительно безопасно, тем более что вы будете следовать нашим советам.

Итак, подготовившись теоретически, определив рабочее место, которого не достигают прямые солнечные лучи, выбрав оптимальную температуру воздуха в этом месте (желательно +20-30 градусов) и погоду (без ветра и дождя), можно непосредственно приступать к практическим действиям. Подготовив «предускоренную» полиэфирную смолу и МЭК-пероксид, надев средства защиты, приготовив палочку для перемешивания, выбрав емкость около одного литра, выльем в нее смолу и начнем добавлять необходимый для отверждения компонент — катализатор. Время отверждения смолы зависит от того, в какой пропорции катализатор будет присутствовать в конечной смеси, который может колебаться в диапазоне 0,5-5 % от объема базового материала. Обычно производители смолы указывают на заводской упаковке, сколько катализатора необходимо добавить для достижения той или иной скорости отверждения с учетом температуры окружающей среды. Влейте в смолу столько катализатора, сколько указано в инструкции. Катализатор не изменяет химические свойства смолы, а только повышает ее температуру, способствуя отверждению. Объем рабочей смеси мы выбрали небольшой, поэтому в любом случае вы успеете выработать его, даже если будете работать со средней скоростью.

Обычно производители смолы указывают на заводской упаковке, сколько катализатора необходимо добавить для достижения той или иной скорости отверждения с учетом температуры окружающей среды. Влейте в смолу столько катализатора, сколько указано в инструкции. Катализатор не изменяет химические свойства смолы, а только повышает ее температуру, способствуя отверждению. Объем рабочей смеси мы выбрали небольшой, поэтому в любом случае вы успеете выработать его, даже если будете работать со средней скоростью.

Размешивать катализатор в смоле нужно круговыми движениями в течение пары минут, без резких движений. Равномерное помешивание позволяет получить однородный состав, а слишком интенсивное взбалтывание смолы может привести к образованию пузырьков воздуха, удалить которые с поверхности изделия будет очень затруднительно, если вообще возможно. На этом этапе следует четко понимать, что химическая реакция и отверждение смеси начинаются сразу после введения катализатора в смолу, а это значит, что уже перед началом перемешивания вы должны быть готовы приступить к работе. Выбирайте темп выработки замешанной «порции» исходя из того, что жизнеспособность смолы, т. е. время до достижения гелеобразного состояния, в среднем составляет 30-45 минут. По идее, можно сделать состав со временем гелеобразования и в 15, и в 60 минут, но экспериментировать, делая первые шаги «в профессии», не стоит. Нанося готовый состав на изделие, помните, что, растекаясь тонким слоем по обрабатываемой поверхности, смола охлаждается, процесс гелеобразования замедляется. Поэтому чем быстрее вы нанесете смолу на поверхность, тем больше времени у вас останется подправить какие-то огрехи, непрокрасы, убрать потеки, что при отсутствии опыта — обычное дело. Если вы видите, что смола начала превращаться в гель, сразу остановитесь, больше трогать ее не нужно, чтобы не испортить все, что вы сотворили.

Выбирайте темп выработки замешанной «порции» исходя из того, что жизнеспособность смолы, т. е. время до достижения гелеобразного состояния, в среднем составляет 30-45 минут. По идее, можно сделать состав со временем гелеобразования и в 15, и в 60 минут, но экспериментировать, делая первые шаги «в профессии», не стоит. Нанося готовый состав на изделие, помните, что, растекаясь тонким слоем по обрабатываемой поверхности, смола охлаждается, процесс гелеобразования замедляется. Поэтому чем быстрее вы нанесете смолу на поверхность, тем больше времени у вас останется подправить какие-то огрехи, непрокрасы, убрать потеки, что при отсутствии опыта — обычное дело. Если вы видите, что смола начала превращаться в гель, сразу остановитесь, больше трогать ее не нужно, чтобы не испортить все, что вы сотворили.

Если вам крайне необходимо сделать перерыв в работе, отлучиться куда-то на короткое время, рабочую смесь нужно охладить, чтобы остановить реакцию отверждения. Для этого емкость можно поставить в холодную воду, а желательно на лед или в холодильник. Холодильник, разумеется, не должен содержать продуктов, иначе они станут малосъедобными из-за приобретенного специфического запаха химии. Если в конце работы или при длительном перерыве смола в емкости сильно загустела, стала непригодна для дальнейшей работы, не спешите вываливать ее в мусорное ведро, не оставляйте в закрытом пространстве, да еще по соседству с горючими быстровоспламеняющимися материалами. Поскольку реакция внутри смеси продолжается достаточно долго, нагревая смолу, может получиться так, что выделяемое тепло станет причиной пожара.

Холодильник, разумеется, не должен содержать продуктов, иначе они станут малосъедобными из-за приобретенного специфического запаха химии. Если в конце работы или при длительном перерыве смола в емкости сильно загустела, стала непригодна для дальнейшей работы, не спешите вываливать ее в мусорное ведро, не оставляйте в закрытом пространстве, да еще по соседству с горючими быстровоспламеняющимися материалами. Поскольку реакция внутри смеси продолжается достаточно долго, нагревая смолу, может получиться так, что выделяемое тепло станет причиной пожара.

После того как работа по формированию слоя закончена, нанесение следующего слоя возможно только через несколько часов. Необходимо, чтобы прошло хотя бы три часа, в течение которых смола достаточно отвердеет — полимеризуется, и тогда можно будет проводить дальнейшие работы. При благоприятных внешних условиях или в помещении окончательной прочности слой достигнет спустя 24-72 часа при 20 градусах Цельсия, но лучше всего оставить изделие «сохнуть» на неделю. Оценить степень отверждения каждого последующего слоя смолы можно с достаточно высокой степенью точности, если использовать для этого технические средства измерения, например любой прибор для измерения твердости, так называемый твердомер. Стандартная твердость должна равняться 40 единицам по шкале прибора. Однако твердомеры стоят недешево, и, как правило, ими пользуются профессионалы, а покупать такое устройство для разовых работ с полиэфирной смолой нецелесообразно. Проще выполнить тест «на ацетон». Для этого на предположительно полностью отвердевшую поверхность нужно капнуть несколько капель ацетона и растереть их. Если в месте воздействия смола окажется после этого размягченной, то максимальной твердости слой еще не достиг.

Оценить степень отверждения каждого последующего слоя смолы можно с достаточно высокой степенью точности, если использовать для этого технические средства измерения, например любой прибор для измерения твердости, так называемый твердомер. Стандартная твердость должна равняться 40 единицам по шкале прибора. Однако твердомеры стоят недешево, и, как правило, ими пользуются профессионалы, а покупать такое устройство для разовых работ с полиэфирной смолой нецелесообразно. Проще выполнить тест «на ацетон». Для этого на предположительно полностью отвердевшую поверхность нужно капнуть несколько капель ацетона и растереть их. Если в месте воздействия смола окажется после этого размягченной, то максимальной твердости слой еще не достиг.

Заметим в заключение, что незапланированные погодные катаклизмы не будут влиять на время отверждения смолы, на качество и свойства полученного из нее стеклопластика, если вы работаете в сухом вентилируемом помещении.

При перепечатке, копировании и любом использовании материала, ссылка на сайт автора обязательна. Любое коммерческое использование содержимого данной статьи возможно только с письменного согласия автора.

Любое коммерческое использование содержимого данной статьи возможно только с письменного согласия автора.

Полезная информация

Тема нашей статьи – полиэфирная смола, изделия из которой встречаются в нашей жизни повсеместно. Из него делают даже части автомобильных кузовов, отделывают корпуса яхт и более крупных судов.

Этот материал выбирают по многим причинам:

- Он экологически безопасен. При нагревании, расширении, других процессах, он не выделяет токсичные вещества;

- Изделия из полиэфирных смол прочны, максимально долговечны. Их прочность и надёжность отлично себя зарекомендовали в различных сферах, начиная от автомобилестроения, и заканчивая строительством.

- Применяются они не только в чистом виде, но и в качестве добавок, присадок, покрытий, улучшающих свойства других материалов.

ПОЛИЭФИРНАЯ СМОЛА ИЗДЕЛИЯ ИЗ ЖИДКОГО МРАМОРА

Строители наверняка слышали про «жидкий мрамор». Этот уникальный материал, из которого изготавливаются столешницы, детали каминов, и многое другое. Изделия из литьевого мрамора дешевы в производстве. При минимальной себестоимости, вы можете реализовать их по более высокой цене. Ведь внешний вид и качество не уступают более дорогим материалам.

Этот уникальный материал, из которого изготавливаются столешницы, детали каминов, и многое другое. Изделия из литьевого мрамора дешевы в производстве. При минимальной себестоимости, вы можете реализовать их по более высокой цене. Ведь внешний вид и качество не уступают более дорогим материалам.

Для изготовления детали используется форма (матрица) и наполнители различных типов. От них зависит внешний вид, свойства готового изделия.

Плюсов у него немало:

- Устойчив к воздействию влаги, грибкам;

- Не боится прямых солнечных лучей, нагревания, охлаждения;

- Используя различные типы гелькоута, можно получить любую имитацию натурального камня;

- Наполнитель может выполнять декоративную функцию. К примеру, имитировать песок, кварц, гальку.

Матрица для литьевого мрамора изготавливается на заказ. Учитывая массовость производства, затраты на изготовление формы окупаются быстро.

Компания «Дугалак» занимается производством полиэфирных смол немало лет. За это время мы добились немалых успехов, усовершенствовали технологии. Выпускаемая нами продукция отвечает общероссийским, европейским и мировым стандартам качества. Возможно, у вас остались какие-либо вопросы по полиэфирным смолам, гелькоутам, иным материалам, добавкам. Можете обращаться к нам за консультацией. Также осуществляется продажа. Обещаем отличные условия, разумные цены. Есть доставка. Подробнее можно узнать, написав на электронную почту, или позвонив.

Нужна акриловая смола для искусственного камня купить, Москва/Московская область и другие регионы? Тогда свяжитесь с нами, будем рады вам помочь.

Полезная информация для изготовления стеклопластика

Стеклопластик это материал, состоящий из двух основных компонентов. Это материал из стекловолокна (стекловолокно, стеклоткань, стекломат), который служит для армирования (усиления) изделия, и смолы, являющейся связующим.

Материалы для изготовления стеклопластика.

Смола

Смола является связующим материалом и поэтому к выбору смолы надо подойти наиболее ответственно, особенно при отсутствии опыта изготовления стеклопластиковых изделий. Если при выборе стеклоткани или стекломата можно довольствоваться рекомендациями специалистов, т.к. этим выбором определяются, в основном, механические свойства готового изделия, то разная смола требует разных технологических процессов.

Для начинающих мы рекомендуем эпоксидную смолу. Эпоксидная смола менее привередлива в работе и имеет большее время застывания и поэтому у вас будет больше времени для исправления возможных ошибок. Эпоксидную смолу также рекомендуется использовать при ремонте изделий (лодок, бамперов…). Она хорошо склеивается с пластиком, деревом, металлом.

Полиэфирная смола, в основном, используется для изготовления цельных деталей

Хотим также напомнить, что на свойства смол и на их рабочие параметры довольно сильно влияют температурные характеристики помещения, в котором производятся работы, и его проветриваемость. Порой для лучшего застывания матрицу с изделием помещают в специальную сушильную камеру. Это помогает значительно ускорить процесс получения готового изделия. Самые прочные изделия изготавливаются в автоклавах под большим давлением и при высокой температуре.

Сама смола достаточно хрупкая, и именно стекломатериал придает ей необходимую прочность и гибкость

Материалы из стекловолокна

Для изготовления стеклопластиков используется стекловолокно, ровинг, стекломат, стеклоткань и другие стекломатериалы.

Самые распространенные это ровинг, стекломат и стеклоткань.

Ровинг

Ровинг это стекловолокно собранное в пучок и намотанное на бобину. Ровинг похож на некрученую стеклонить. Укладка ровинга производится специальным пистолетом, в который, во время работы, подается еще смола и катализатор.

Стекломат

Стекломат состоит из хаотично расположенных волокон, а стеклоткань выглядит как обычная ткань. Наибольшее упрочнение дают стеклоткани. Стекломаты дают меньшую прочность, но они более легки в обработке и по сравнению со стеклотканью лучше повторяют форму матрицы.

Стекломат может быть очень тонким, а бывает толстым, как одеяло. Стекломаты различаются по толщине и плотности, но разделяют их по весу одного квадратного метра материала в граммах: 300, 450, 600. Чем тоньше мат, тем более сложную поверхность он позволяет вывести, с большим количеством граней и резких переходов. Толстый мат (600 или 900) позволяет набрать толщину изделия и добиться необходимой прочности. При создании толстых изделий работа проходит в несколько этапов. Выкладывается несколько листов для получения первого слоя и дается время на застывание. Затем дополнительно, уже на твердую поверхность, укладываются дополнительные листы мата для придания необходимой толщины. Если попытаться уложить сразу все слои, то велика вероятность, что готовое изделие покоробится, стянется.

Стеклоткань

Стеклоткани бывают разной толщины. Стеклоткани также используются для придания жесткости и объема готовому изделию. Как и любая ткань, стеклоткань неодинаково работает при разнонаправленном растяжении. Поэтому для придания необходимой жесткости стеклоткань укладывается под разными углами. Стекловолокно в стеклоткани играет немаловажную роль. Оно должно хорошо пропитываться смолой и удерживать ее между волокнами. На это свойство пропитываемости в стеклоткани влияет наличие в ней и количество парафина. На ответственные изделия желательно выбирать стеклоткани без парафина. Парафин также можно выжигать перед применением.

К слову о прочности. Как это ни странно прозвучит, но чем меньше смолы в стекловолокне (при условии его полной пропитки и отсутствии пузырьков), тем прочнее будет готовое изделие и тем меньше окажется и его вес.

Гелькоут (gelcoat)

Для придания цвета готовой детали , а также для защиты от внешних воздействий используется особый материал гелькоут (gelcoat – гелевое покрытие). Можно сказать, что гелькоут это та-же смола, но с добавлением красителя. Его можно подобрать по цвету или создать свой оттенок колеровочными составами. Кроме того, слой гелькоута увеличивает срок службы изделия, защищает от воздействий окружающей среды и скрывает структуру стеклопластика. Готовое изделие будет иметь ровную (зависит от качества матрицы) поверхность, нужного цвета.

Гелькоуты бывают внутренними и внешними (topcoat).

Внутренний гелькоут наносится первым слоем в матрицу. После того как гелькоут затвердел, укладывается стекловолокно и смола. В этом процессе кроется один важный момент. Если слой гелькута будет в одном месте слишком тонкий, то может случиться следующее: или в этом месте будет просвечивать структура стекловолокна, или гелькоут может вообще отойти и сморщиться. Поэтому крайне важно пользоваться правильными материалами и следовать технологии. Для равномерного нанесения гелькоута часто используют не кисти, а краскопульты. Так удается значительно сократить количество брака и уменьшить расход материала. Но для распыления гелькоут должен быть более жидким, чем для ручного нанесения. В настоящее время в продаже имеются готовые гелькоуты для нанесения кистью и для напыления.

Внешний гелькоут (topcoat) наносится после того, как изделие вынули из матрицы. Здесь он выполняет роль краски. Благодаря присутствию в составе топкоута парафина поверхность после отверждения не остается липкой, хорошо шкурится и полируется. Топкоут можно изготовить самим на базе гелькоута или смолы, добавив раствор парафина в стироле.

Макет и матрица

Для изготовления изделия из стеклопластика первое, что необходимо, – создать его макет. В некоторых случаях макетом может являться уже существующее изделие, которое Вы хотите размножить. Например: бампер автомобиля. Для еще не существующих изделий макет может быть изготовлен различными способами: фанера, пластилин, пенопласт и т. д. От того, насколько правильно сделан макет, будет зависеть качество будущих изделий. Более того, если необходимо, чтобы у детали, которая будет затем создаваться, была идеально ровная поверхность, над ее качеством придется поработать уже на макете. Чем более гладким и ровным будет макет, тем меньше работы потребуется потом, при изготовлении и доведении матрицы.

Еще до создания макета необходимо понять, можно ли изготовить деталь целиком или нет. Дело в том, что при работе со стеклопластиками и другими подобными материалами необходимо, чтобы готовую деталь после застывания можно было вытащить из матрицы, ничего не повредив при этом. Возможно, деталь будет иметь такую форму, что ее придется изготавливать из нескольких частей, а затем скреплять их друг с другом.

Матрица создается по макету. Это самый ответственный момент. Прежде всего макет покрывается тонким слоем воска. Эту процедуру можно сравнить с полировкой автомобиля. После того как макет подготовлен, на него наносится слой специального матричного гелькоута. Это покрытие в дальнейшем позволит вывести поверхность матрицы практически до зеркального блеска. Матричный гелькоут гуще, чем обычный, и ложится более толстым слоем.

После того как встанет этот слой, начинается укладывание стекломатериала. Сначала более тонкого (стекловуаль, …). Он позволит точно повторить все изгибы и контуры макета. Далее желательно дать подсохнуть первому слою. Затем уже можно выложить еще несколько слоев более толстого материала (мат, стеклоткань), но сразу набирать толщину не стоит, иначе матрицу может повести (изогнуть и покоробить). При создании матриц на простые детали можно упростить процедуру.

Если матрица будет разъемной, то при ее изготовлении делаются специальные перегородки вокруг макета, разделяющие его на сегменты. Выложив основной, после его застывания перегородки вынимаются и, обработав кромки первого сегмента матрицы, выкладываются остальные. Для правильного позиционирования сегментов друг относительно друга в первом при формовании делаются специальные ямки. Когда будут формоваться следующие сегменты, эти ямки будут заполнены смолой и стекловолокном, и появятся бугорки. Эти пары и позволят при будущем использовании правильно скрепить различные части матрицы воедино. Для скрепления сегментов матрицы в ребрах всех отдельных частей сверлятся отверстия под крепежные болты.

Для того чтобы матрица была прочной и хорошо держала форму, после ее изготовления, прежде чем вынуть макет, к матрице приформовывают ребра жесткости. В зависимости от ее размеров это может быть прочный стальной каркас или небольшие фанерные или деревянные ребра.

Готовая матрица, если макет был изготовлен аккуратно, может и не потребовать дополнительной обработки, но зачастую приходится выводить поверхности, шлифовать и полировать матрицу до блеска. Только тогда можно получить идеальную деталь. А к кузовным элементам вообще нужно особое внимание.

Затем начинается долгий процесс вощения. Матрицу приходится тщательно натирать воском несколько раз с перерывами. Воск нужно не просто намазывать, а растирать до получения тонкой, гладкой, невидимой пленки. Если этого не сделать, то поверхность готового изделия будет не гладкой, а шершавой.

После, а порой и вместо вощения иногда используют специальные жидкости, которые, высыхая, создают пленочное покрытие, предотвращающее попадание смолы или гелькоута на матрицу, чего никак нельзя допускать. Как нельзя и царапать ее поверхность. В противном случае смола может намертво прирасти к матрице, и тогда процедуру шлифовки, полировки и вощения придется повторять снова. Порой используют особые составы, обработав которыми матрицу можно снимать с нее до 100 изделий, но старый добрый воск всегда остается самым понятным и надежным средством.

Процесс создания матрицы, описанный выше, является довольно распространенным вариантом, используемым в большинстве фирм, но существуют и другие, более сложные технологии.

Собственно, далее можно приступать к изготовлению деталей. Слой гелькоута в принципе не обязателен, но, во-первых, он придает более законченный вид готовому изделию, а будучи цветным, позволяет сэкономить на покраске или вообще от нее отказаться, а во-вторых, он защищает матрицу от стекловолокна, которое на самом деле очень даже абразивно, т. е. царапает.

Технологии

Технологий производства изделий из стекловолокна существует несколько. Стоит сразу оговориться, что эти методы используются и при работе с другими армирующими материалами, такими, как карбон, кевлар, другие тканые материалы и их сочетания.

Ручное (контактное) формование. Этот способ самый простой и дешевый (если не считать затрат на квалифицированную рабочую силу). Пропитка стекловолокна осуществляется валиком или кистью, которые должны быть стойкими к смолам. Волокно или сразу укладывается в форму, или уже после пропитки. Обработка стекловолокна разбивочными валиками способствует лучшему распределению смолы между волокнами. Затем укаточными валиками производят окончательную укатку стеклоткани, выдавливая пузырьки воздуха и равномерно распределяя смолу по всему объему. Крайне важно не допустить, чтобы под слоем стеклоткани оставались пузырьки воздуха. Если изделие застынет с таким браком, это место будет ослаблено вплоть до возможного сквозного продавливания. Такие брачки также могут помешать дальнейшей обработке изделия, потребовать его восстановления или полной замены. В любом случае будут затрачены дополнительные материалы, труд, а также деньги.

Ручной метод может быть несколько механизирован. Существуют смесители, подающие смолу с катализатором через валик, и иные приспособления. Но укатывать все равно приходится своими руками.

Достоинство ручного метода вполне очевидно: просто и дешево. Но любая экономия может иметь и обратную сторону. Качество готовых изделий очень сильно зависит от квалификации рабочих. И условия труда при таком подходе довольно вредные. Кроме того, очень сложно добиться большой производительности. Однако для небольших фирм и малых объемов работы этот метод самый подходящий.

Метод напыления рубленого ровинга. Этот подход куда более технологичен. В нем используется не стекловолокно, а стеклонить, которая подается в измельчитель специального пистолета, где рубится на короткие волокна. Затем пистолет «выплевывает» их вместе с порцией смолы и катализатора. В воздухе все смешивается и наносится на форму. Но после этой процедуры все равно массу необходимо прикатать, чтобы удалить пузырьки. Далее отвердевание происходит как обычно.

Такой способ выглядит очень заманчиво и просто. Казалось бы, стой и поливай из шланга. Но есть один существенный недостаток, из-за которого этот способ не столь популярен, – слишком большой расход смолы. Изделие получается очень тяжелым, и, так как волокна не переплетены друг с другом, механические свойства такого стеклопластика несколько хуже. Кроме того, к вредным парам смол подмешивается взвесь мелких частиц стекла от измельчителя, очень вредных для легких человека.

Метод намотки. Этот специфический метод предназначен для изготовления пустотелых круглых или овальных секционных компонентов, типа труб или резервуаров. Таким образом делаются парусные мачты, удочки, рамы велосипедов, глушители автомобилей и т. д. Стекловолокна пропускаются через ванну со смолой, затем через натяжные валики, служащие для натяжения волокна и удаления излишков смолы. Волокна наматываются на сердечник с необходимым сечением, угол намотки контролируется отношением скорости движения тележки к скорости вращения. Как намотка нитки на шпульку швейной машинки. В результате получаются крепкие и легкие изделия.

Метод препрегов. В данном случае используются не отдельные смола и ткань, а так называемые препреги – предварительно пропитанная смолами стеклоткань. Стекловолокно предварительно пропитывается предкатализированной смолой под высокой температурой и большим давлением. При низких температурах такие заготовки могут храниться недели и даже месяцы. При этом смола в препрегах находится в полутвердом состоянии. При формовании препреги укладываются в матрицу и закрываются вакуумным мешком. После нагрева до 120 -1800°C смола переходит в текучее состояние, и препрег под действием вакуума принимает нужную форму. При дальнейшем повышении температуры смола застывает.

Вся проблема этого метода в необходимости нагревательного оборудования, особенно автоклава. По этой причине изготавливать большие детали очень сложно. Но и плюсы очевидны. Использование вакуума позволяет значительно снизить вероятность появления воздушных пузырьков и существенно сократить долю смолы в готовом изделии.

Существуют и иные технологии – пултрузия, RFI, RTM и др. – практически на все случаи жизни. Выбор той или иной технологии зависит от необходимых объемов, сложности изделия и количества денег.

Как работать с эпоксидной смолой и стеклотканью

Эпоксидная смола и стеклоткань — идеальный материал для умелых рук. С их помощью можно создавать любые детали небольшого размера, в том числе испытывающих сильную нагрузку. Незаменим этот материал в создании моделей танков, машин, самолетов, кораблей, с его помощью можно отремонтировать бензобак, капот, крыло настоящего автомобиля и многое-многое другое.

Вам понадобится

- — стеклоткань или стекломат;

- — эпоксидная или полиэфирная смола;

- — отвердитель;

- — кисточки;

- — ножницы;

- — перчатки.

Инструкция

1

Выбирайте вид стеклоткани в зависимости от целей ее применения. Мелкие детали лучше изготавливать из тонкой ткани низкой плотности (до 250 гр/м2). Зато толстая плотная (более 300 гр/м2) позволяет быстро и легко набирать толщину для массивных деталей. Удобно использовать также так называемый стекломат, представляющий собой уже нарубленные волокна.

2

Правильно подбирайте смолу для работы. Полиэфирная смола лучше пропитывает материал, быстрее высыхает. Эпоксидную легче найти, она более доступна по цене, зато сохнет в несколько раз дольше. Удобно, если есть цветовая индикация смолы, в процессе высыхания она меняет цвет.

3

Не забудьте про отвердитель, для каждой смолы нужно подбирать его специально. Лучше всего воспользоваться советами продавца при выборе, но можно и поэкспериментировать: смешать пробную партию и через час оценить результат: если смесь даже не начала схватываться, изменить пропорции или состав. Рекомендуемые пропорции смешивания: 2-3% (не меньше 1% и не больше 5%) отвердителя.

4

На деталь, копию которой следует получить, накладывайте вырезанный кусок стеклоткани, при помощи кисточки пропитывайте его смесью смолы и отвердителя. Затем еще один слой ткани, снова пропитка. За один раз можно уложить до 3 слоев, оставить высыхать на сутки. Когда смола высохнет, добавить еще 2-3 слоя и таким образом до наращивания нужной толщины. Разводить смолу с отвердителем нужно каждый раз заново, удобно для этого использовать одноразовые пластиковые стаканчики.

5

Обратите внимание: в какой-то момент смола становится желеобразной, при этом ее уже нельзя наносить на поверхность, но еще можно испортить механическим воздействием. Сушить на солнце деталь не рекомендуется, она может растрескаться.

6

Чтобы не испортить оригинальную деталь, с которой делается копия, на нее перед работой нанесите восковой состав, или пищевую пленку, или малярный скотч.

7

Если требуется соединить две детали между собой, сначала зачистите гладкую поверхность наждачной бумагой, чтобы она стала шершавой. Затем нанесите смесь эпоксидной или полиэфирной смолы с отвердителем и крепко прижмите.

ВНИМАНИЕ!!!

Работать со стеклотканью нужно только в перчатках, иначе руки будут пару дней чесаться. Если же мелкие ворсинки все-же проникли на кожу, смажьте ее детским кремом.

При работе с полиэфирной или эпоксидной смолой все вокруг может оказаться липким. Поэтому удобно использовать одноразовые стаканчики, а ножницы и кисточку оборачивать полиэтиленом.

Полиэфирная смола характеристики — Avtomaliar.ua

С развитием химической промышленности развивалось производство качественных синтетических материалов, что привело к изготовлению полиэфирных смол. Со времени их производства сфера их применения значительно увеличилась. Сейчас полиэфирная смола стала основой строительства и промышленности.

Материал получают в процессе переработки нефти и смешивая ангидридов, многоатомных спиртов и кислот. После химического процесса и получают смолу с уникальными свойствами. Ее популярность обеспечена невысокой ценой.

Что входит в состав полиэфирных смол?

Вещество со сложным составом, каждый компонент которого выполняет определенную функцию:

- полиэфирный олигомер – выполняет функцию полимеризации;

- растворитель – снижает вязкость;

- инициатор – компонент, благодаря которому происходит реакция;

- ускоритель – реакция происходит намного быстрее;

- ингибитор – продлевает срок хранения.

Кроме этих составляющих основным компонентами являются спирты. В качестве растворителя на большинстве производств используют стирол. Несмотря на большую производительность этот материал достаточно опасен – он токсичен и горючий. Поэтому используя полиэфирные смолы необходимо быть предельно осторожным.

Характеристики – преимущества и недостатки

Используется полиэфирная смола в консистенции, которая напоминает жидкие мед. Оттенки ее могут быть разными. Для затвердевания в нее добавляется отвердитель, при этом снижается прозрачность. Завершающий этап после состояния похожего на резину, когда смола становится твердой. После этого такую поверхность можно обрабатывать лакокрасочными материалами.

Мастера отмечают уникальные качества смол:

- теплоизоляционные свойства – отменные показатели изолятора благодаря низкой теплопроводности;

- влагостойкость – отменные гидроизоляционные качества, слой не пропускает влагу;

- большой срок эксплуатации – устойчивость к негативному воздействию внешних факторов без потери качеств;

- устойчивость к температурам – поверхность не теряет внешний вид при воздействии разных температур и ультрафиолетового излучения;

- устойчивость к разным химическим веществам – позволяет ухаживать за поверхностью с помощью разных средств;

- широкая сфера применения – вещество используют повсюду – от домашнего быта до электроники и промышленности;

- хорошие показатели адгезии – смолу можно использовать с разными материалами – от стекла, дерева и до металла;

- диэлектрические свойства – благодаря этому используется в качестве изолятора и строительного материала.

Недостатки полиэфирные смол:

- материал небезопасен для здоровья человека в жидком виде. В твердом состоянии он безопасен, но все же его не рекомендую применять в пищевой промышленности;

- усадка – материал в отличие от эпоксидной смолы намного больше подвержен усадке.

Сфера применения полиэфирных смол

Благодаря уникальности материала он используют во многих отраслях промышленности. Преимуществом также выступает его возможность изменять свойства при добавлении разных наполнителей, и, конечно – оптимальная стоимость.

Прозрачный и прочный стеклопластик образуется с помощью добавления смолы и стеклоткани. Подходит для разных сантехнических нужд. Также на основе смол изготавливают краски, лаки и разные клеевые составы. Особенно широко их применяют в электронике в качестве тепло- и электроизоляторов. Также эффективно используются в стройматериалах.

В автомастерских вещество покупают для выполнения ремонта бамперов автомобилей, как несущий материал. С их помощью выполняют заливочные работы.

Главное преимущество – это надежность, прочность и универсальность материала.

Полиэстер или эпоксидная смола? | ЛодкаUS

Какой вид смолы выбрать, зависит от выполняемой работы. Полиэфирная смола отлично подходит для укладки стекловолокна — например, для постройки лодки. Полиэфирная смола для ламинирования не полностью затвердевает на воздухе, поэтому, когда она используется для укладки, каждое нанесение присоединяется к предыдущему на молекулярном уровне. В итоге вы получаете то, что по сути представляет собой одно вещество, заключающее в себе несколько слоев стеклоткани.

Однако, когда вы делаете ремонт, вам необходимо, чтобы смола также действовала как клей — приклеивая пластырь к окружающей поверхности.Полиэстер является подходящим клеем, но не так хорош, как эпоксидная смола. Как правило, прочность на разрыв полиэфирной связки будет примерно на 20 процентов слабее, чем у такой же связи с эпоксидной смолой. Это делает эпоксидную смолу лучшим выбором для ремонта стекловолокна.

Есть несколько исключений. Когда ремонт будет закончен гелькоутом, ламинирование или шпатлевку необходимо выполнить полиэстером. В то время как эпоксидная смола прочно сцепляется с затвердевшим полиэфиром, обратное неверно, поэтому связь между эпоксидным ремонтом и верхним слоем полиэфирного гелькоута не будет прочной.Используйте полиэстер для ремонта, который будет покрыт гелькоутом.

Стоимость может быть вторым соображением. Эпоксидная смола в три-пять раз дороже полиэстера. Это относительно несущественно для небольшого ремонта, но там, где поврежденная площадь велика, использование полиэфирной смолы значительно снижает стоимость ремонта.

А как насчет винилэфирной смолы? Что-то среднее между полиэфиром и эпоксидной смолой, виниловый эфир обычно заменяет полиэфир, когда целью является повышение устойчивости к проникновению влаги.Винилэфирная смола часто используется при шлифовке сильно покрытого пузырями корпуса, но для большинства других ремонтов, сделанных своими руками, вам, вероятно, следует выбрать экономию полиэстера или прочность (и непроницаемость) эпоксидной смолы.

Шлифовка (шлифовка) необходима независимо от того, какую смолу вы выберете, но если по соображениям затрат вы решите производить ремонт полиэфирной смолой, необходимо особенно сильно отшлифовать зону ремонта. Сначала тщательно протрите поверхность растворителем для депарафинизации, затем используйте диск с зернистостью 36, чтобы отшлифовать всю поверхность, на которую должна прилипать смола.Тяжелое шлифование должно несколько компенсировать более слабую адгезию полиэстера.

PageNotFound

Светло-серый — Scott Bader 6850, иногда известный как Light Weatherwork.

Указанный выше цвет является приблизительным для справки — пожалуйста, не используйте изображения веб-сайтов для соответствия цвету, так как цвета будут различаться для разных мониторов / принтеров и т. Д. Пожалуйста, обратитесь к таблице цветов RAL для соответствия.

Crystic® Gelcoat GT-600 — это высокоэффективный изофталевый гелькоут.Он предварительно ускорен и разработан для нанесения кистью. Crystic® Gelcoat GT-600 был разработан для обеспечения превосходной внутренней водо- и атмосферостойкости. Профиль вязкости обеспечивает равномерное покрытие с минимальным дренажом и низкой пористостью пленки.

Crystic® Gelcoat GT-600 рекомендуется для использования в морской, строительной и транспортной отраслях. Он также подходит для общих требований к формованию. Crystic® Gelcoat GT-600 одобрен Регистром судоходства Ллойда.

GelTint предлагает новейшие технологии пигментов и гелькоутов, позволяющие получить высококачественный продукт, обеспечивающий простоту использования, отделку и долговечность.Доступен широкий диапазон цветов. Также доступно индивидуальное согласование цветов. Пожалуйста, позвоните по телефону 0191 4975134, чтобы договориться.

Упаковка и хранение

Этот продукт поставляется в вариантах 1 кг, 3 кг, 5 кг и 20 кг — это количество базового гелькоута, которое будет увеличено до 4% за счет добавления пигмента. Продукт следует хранить в оригинальной упаковке, под крышкой, вдали от прямых солнечных лучей. Они должны быть закрыты и герметичны. Рекомендуется хранить при температуре ниже 25 ° C и не замораживать продукт.Хранение продукта вне этих условий может повлиять на свойства продукта и сократить срок его хранения. В идеале емкости следует открывать только непосредственно перед использованием. Материал должен быть использован в течение 5 месяцев со дня изготовления.

Здоровье и безопасность

Перед использованием этого продукта прочтите и усвойте отдельный Паспорт безопасности материала. Ненасыщенные полиэфирные продукты выделяют тепло при отверждении в большом количестве.

Температура | Время гелеобразования (2% 50% МЕКП) | Время резервного питания (2% 50% МЕКП) |

15ºC | 19 минут | 90 минут |

20ºC | 12 минут | 45 минут |

25ºC | 8 минут | 30 минут |

30ºC | 6 минут | 25 минут |

Разница между гелькоутом и смолой

Гелькоут обычно имеет примерно в 3 раза больше тиксотропа, чем типичная смола для ламинирования.Это увеличение тиксотропии означает, что гелькоут можно наносить до рекомендуемой толщины 0,4 — 0,6 мм в виде единой сплошной пленки без дренажа на вертикальные или наклонные поверхности. Смола для ламинирования не могла этого сделать, и очевидно, что гелевое покрытие не смачивает армирующее стекло, как это делает смола для ламинирования.

В чем разница между эпоксидной смолой и полиэфирной смолой? — Protective Coating Company

Когда вы начнете сравнивать множество форм и вариантов эпоксидных смол, клеев и смол, доступных сегодня, результаты могут оставить вас почесать в затылке.Один вопрос часто приводит к другому. Химический состав эпоксидной смолы и различных формул клея за эти годы прошел довольно долгий путь и может быть немного сложным. Так в чем разница между каждым продуктом? Давайте разберемся.

Общий вопрос

Вот простой вопрос, с которым мы часто сталкиваемся от тех, кто занимается самоделкой, которым необходимо сделать выбор продукта:

«В чем разница между вашими продуктами из эпоксидной смолы для ПК и полиэфирными смолами, которые можно найти в Интернете или в хозяйственных магазинах?»

Хороший вопрос!

Эпоксидные смолы и смолы — это клеи, обычно используемые при ремонте домов, автомобилей, самолетов и судов.Они также завоевывают популярность в качестве материалов для поделок и ювелирных изделий. Но есть несколько ключевых различий между эпоксидными смолами и смолами.

Ключевые различия между эпоксидными смолами и смолами

1. Прочность сцепления

Эпоксидная смола в целом известна своими более высокими связующими способностями. Относительная прочность эпоксидной смолы может выдерживать до 2000 фунтов. на квадратный дюйм, в то время как полиэфирная смола может удерживать менее 500 фунтов. на квадратный дюйм.

2. Износостойкость

Эпоксидная смола более устойчива к износу, растрескиванию и отслаиванию, а также к коррозии или повреждению в результате химического разложения или разрушения окружающей среды.Полиэстер более хрупкий и полезен для временного ремонта или использования без нагрузки.

3. Сравнение затрат

Эпоксидная смола обычно дороже смолы из-за ее прочности и требований к составу. Смола более популярна для поделок и изготовления ювелирных изделий из-за ее более низкой стоимости. Однако помните, что вы получаете то, за что платите.

4. Влагостойкость

Эпоксидная смола очень влагостойкая, и некоторые составы можно наносить даже под водой.Полиэфирная смола имеет незначительную устойчивость к влаге, считается водопроницаемой и легко ломается.

5. Время отверждения

Хотя время отверждения как для эпоксидной смолы, так и для смолы различается, в зависимости от состава и температуры при использовании, смола обычно имеет более быстрое время отверждения. Это может быть хорошо или плохо, в зависимости от скорости, с которой вы хотите завершить свой проект. Обоими продуктами можно несколько манипулировать, повышая или понижая температуру перед использованием. Некоторые эпоксидные смолы также разработаны для использования при экстремальных температурах.

6. Запах

С полиэстером работать гораздо хуже, чем с эпоксидной смолой. Хотя он схватывается намного быстрее, он имеет репутацию достаточно сильного запаха, чтобы выжечь волосы в носу. При нанесении эпоксидных смол и смол обязательно используйте надлежащую вентиляцию.

7. Срок годности

В этом нет сомнений — эпоксидные продукты имеют гораздо более длительный срок хранения, чем смолы. Если эпоксидная смола не была перемешана, она может стоять в гараже несколько лет (или больше), не теряя своей эффективности.Смола со временем становится намного более хрупкой.

Если у вас есть дополнительные вопросы по этой теме, свяжитесь с нами или посетите нас на Facebook!

ПРОДАЖА ПОЛИЭФИРНЫХ СМОЛ — ОПТОВЫЕ И ОПТОВЫЕ ПОСТАВКИ ЛАМИНАТОВ

ПОЛИЭФИРНЫЕ СМОЛЫ

Что такое полиэфирные смолы?

Полиэфирная смола — одна из самых популярных в мире смол. Это связано с его отличной устойчивостью к воде и химическим веществам, хорошей долговечностью, доступностью по цене и термостойкостью.

С момента своего создания в середине 20-го века полиэфирные смолы стали лидером выбора в самых разных ситуациях, включая изготовление моделей, судостроение и даже для покрытия бассейнов.Обычно его рассматривают как альтернативу эпоксидной смоле, у которой есть некоторые преимущества, но она намного дороже и может быть труднее использовать в некоторых ситуациях.

Одним из самых больших недостатков полиэфирной смолы является то, что она выделяет газы, особенно на ранних стадиях использования. Однако при использовании на открытом воздухе эти проблемы не так актуальны, поэтому он по-прежнему имеет множество применений.

Различные типы полиэфирной смолы

Сегодня используются два основных типа полиэфирных смол — ортофталевая и изофталевая.Оба они очень похожи, но имеют несколько отличительных характеристик, которые определяют, какой из них следует использовать в разных ситуациях.

Ортофталевая смола состоит почти исключительно из ортофталевой кислоты, отсюда и название. Это очень популярный вид смолы, доступный по цене и подходящий для многих основных целей.

У него не очень хорошая стойкость к высоким температурам, а также он немного более подвержен коррозии, чем некоторые другие полимерные смолы. Однако низкая стоимость и хорошее соотношение цены и качества делают его отличным выбором, когда у вас нет строгих требований.Между тем, изофталевый полиэфир содержит больше стирола и намного лучше справляется с более сложными условиями. Он не только намного эффективнее выдерживает высокие температуры, но также имеет лучшие механические свойства, более устойчив к коррозии и обладает отличной универсальностью.

Несмотря на то, что это немного дороже, изофталевые полиэфирные смолы по-прежнему очень доступны и могут использоваться в различных ситуациях. Одним из распространенных способов использования является полиэфирная стекловолоконная смола, поскольку ее долговечность и лучшая прочность являются жизненно важными компонентами при производстве с использованием этого материала.Причины купить полиэфирную смолу

Если вы все еще не уверены, являются ли полиэфирные смолы правильным выбором в вашей ситуации, давайте посмотрим, почему вам следует это рассмотреть.

Одно из самых больших преимуществ, которое он может предложить, — это цена на полиэфирную смолу. Он может быть очень доступным, особенно если учесть, что он обладает множеством уникальных преимуществ с точки зрения его качеств и потенциальных возможностей использования.

Во-первых, даже несмотря на то, что прозрачная полиэфирная смола может быть не самым водостойким вариантом, она все же может предложить адекватные характеристики и отличное соотношение цены и качества.Он также обеспечивает устойчивость к различным химическим веществам, что является важным фактором в некоторых отраслях промышленности.

Если вы выберете изофталевую смолу, вы также можете воспользоваться ее способностью выдерживать температуру до 80 градусов по Цельсию.

Как упоминалось ранее, этот тип полиэфирной смолы также отлично подходит для связывания со стекловолокном, с которым трудно работать.

Эпоксидная смола против полиэфирной смолы

Поскольку эпоксидная и полиэфирная смолы являются двумя наиболее популярными вариантами, вы, вероятно, задаетесь вопросом, какую из них выбрать для своего проекта.Чтобы помочь вам принять обоснованное решение, давайте рассмотрим некоторые из самых больших различий между ними.

Когда дело доходит до прочности сцепления, эпоксидная смола является явным победителем, предлагая в четыре раза большую прочность на квадратный дюйм, чем полиэфирная смола. Более того, эпоксидная смола более водостойкая и является лучшим выбором, если смола будет часто подвергаться воздействию воды.

Еще одна проблема, связанная с полиэфирной смолой, заключается в том, что она может быть более хрупкой. Под воздействием сильного удара полиэстер имеет тенденцию треснуть или даже полностью сломаться, в то время как эпоксидная смола показывает лучшую долговечность по всем направлениям.Полиэстер обычно имеет более короткое время отверждения (хотя с ним можно работать как с эпоксидной, так и с полиэфирной смолой), что может быть преимуществом в определенных ситуациях. Но он также имеет тенденцию выделять газы и запах, что делает его менее подходящим для использования в помещении.

Но хотя эпоксидная смола имеет преимущества в определенных ситуациях, она также значительно дороже, а это означает, что если она соответствует вашим требованиям, цена на полиэфирную смолу может сделать ее более разумным выбором.

Почему выбирают пластиковые материалы для ваших потребностей в полиэфирной смоле

Найти, где купить полиэфирную смолу, не всегда легко, особенно если у вас есть особые требования.Вам нужна компания с успешной репутацией и репутацией поставщика качественной продукции для своих клиентов.

С момента открытия в 1966 году Plastic Materials является ведущим брендом в композитной промышленности. За это время компания обслужила тысячи клиентов по всей стране, работая с небольшими магазинами, крупными корпорациями и даже правительствами.

Благодаря этому, работая с нами, вы можете воспользоваться нашим опытом и быть уверены, что мы предоставим вам полиэфирную смолу для продажи, направляя вас на протяжении всего процесса покупки.Мы можем помочь вам выбрать лучший вариант для ваших нужд, независимо от того, хотите ли вы купить галлон полиэфирной смолы или у вас есть вопросы о том, какую полиэфирную смолу для ламинирования вам следует выбрать.

Если вы хотите узнать больше о нашем ассортименте или у вас есть вопросы о том, какую смолу использовать, свяжитесь с нами сегодня, и мы ответим на любые ваши вопросы.

Основы полиэфирных смол | Chemical Dynamics, LLC: Paint & Coatings Consultants

Большинство полиэфирных смол, используемых для нанесения покрытий, имеют относительно низкую молекулярную массу, аморфны, линейны или разветвлены и должны быть сшиты для образования полезных пленок.Как класс, термореактивные полиэфиры , , , обычно обеспечивают лучшую адгезию к металлу и ударопрочность, чем термореактивные акрилы, однако TSA обеспечивают покрытия с лучшей устойчивостью к гидролизу и атмосферным воздействиям. Наличие сложноэфирных связей в основной цепи сложных полиэфиров делает их более склонными к гидролизу, правильному выбору мономеров основной цепи, которые обеспечивают стерические препятствия для связи сложноэфирной группы (например, NPG обеспечивает улучшенную устойчивость к гидролизу и устойчивость к погодным условиям.

В этой статье будут рассмотрены только насыщенные полиэфиры, которые иногда называют безмасляными полиэфирами. Полиэфирные покрытия составляют значительную часть строительного, автомобильного и аэрокосмического рынков, поскольку они могут быть разработаны для обеспечения превосходных свойств, включая механическую, ударную, ультрафиолетовую и химическую стойкость, для использования в покрытиях на водной основе, с высоким содержанием твердых частиц с низким содержанием летучих органических соединений и порошковых покрытиях. L inear полиэфиры составляют большую часть смол, используемых для нанесения покрытий на рулон.При отверждении меламином или блокированным изоцианатом может обеспечить отличную гибкость, химическую стойкость и светостойкость. Образование сложных полиэфиров осуществляется путем ступенчатой полимеризации спирта, содержащего по крайней мере две гидроксигруппы и карбоновой кислоты, по крайней мере, с двумя карбоксильными группами. Чаще всего полиэфиры содержат смесь диолов, триолов и двухосновной кислоты с избытком полиола с образованием полиэфира с концевыми гидроксильными группами для реакции с меламином или изоцианатным форполимером с образованием покрывающей пленки.Если используется избыток двухосновной кислоты, полиэфир имеет концевую карбоксильную группу для реакции с эпокси, меламином или 2-гидроксиалкиламидами. Исторически синтез сложного полиэфира назывался конденсационной полимеризацией , поскольку реакция спиртовой группы и карбоксильной группы дает воду. Другие пути синтеза полиэфира включают реакцию сложного эфира со спиртом, реакцию ангидрида и спирта и, наконец, полимеризацию лактона с раскрытием цикла. Когда диол (DD) реагирует с двухосновной кислотой (CC) в равных молярных количествах, молекулярная масса увеличивается постепенно, и ее легче контролировать.Избыток реагента будет иметь концевые группы этого реагента. Например:

Средняя молекула будет иметь концевые гидроксильные группы. Разветвленные полиэфиры получают из смесей мономеров, которые содержат один или несколько мономеров, которые имеют функциональность F> 2. По мере увеличения доли мономера с F (функциональность) > 2 , среднечисловая молекулярная масса увеличивается и реакцию необходимо контролировать, чтобы избежать гелеобразования. Широкий спектр сложных полиэфиров находится в коммерческом использовании, для обычных сложных полиэфиров, отвержденных меламином или изоцианатных форполимеров, среднечисленная молекулярная масса находится в диапазоне от 2000 до 6000.

Рисунок 1 — Увеличение молекулярной массы во время синтеза полиэфира:

Рисунок 2 — Общие мономеры с гидроксильными функциональными группами следующие:

Рисунок 3 — Общие мономеры диацида:

Таблица I — Влияние полиолов на свойства полимера:

Таблица II — Влияние кислотных функциональных мономеров на свойства полимера:

Как показано в таблицах I и II, правильный выбор мономеров сореагентов может обеспечить ряд эксплуатационных характеристик для обеспечения ряда эксплуатационных характеристик, таких как

- гидролитическая стабильность (NPG, Sebacic, CHDA)

- внешнее атмосферостойкость (NPG, BEPD, TMP, TME, HHPA, IPA)

- твердость (NPG, TME, TME, CHDM, TA)

- гибкость (AA, AzA, Seb, CHDA, TA, CDO)

Желаемые характеристики могут быть достигнуты за счет правильного выбора смеси пары мономеров d с выбором архитектуры полимера для соответствия эксплуатационным характеристикам пленки.

Наконец, структура сложных полиэфиров может быть модифицирована одним или несколькими реакционноспособными фрагментами с образованием, например, уретана, масел или сложных полиэфиров, модифицированных акрилом.

Для получения дополнительной информации о полиэфирах, смолах на биологической основе и сырье перейдите на сайт www.ulprospector.com.

Ресурсы:

- Органические покрытия, наука и технологии, Фрэнк Н. Джонс и др., Wiley & Sons, 2017

- Prospector

Полиэфирная смола

Полиэфирная смола — это смола, наиболее широко используемая в композитной промышленности.Полиэфирные смолы обычно дешевле и их намного проще наносить, чем эпоксидные. Есть несколько версий в классе полиэфирной смолы; Ортофталевая, изофталевая, DCPD, а затем их смеси. Назначение этих версий полиэфирных смол связано с особыми характеристиками отверждения. Версия Orthophthalic считается экономическим лидером. Изофталевый материал устойчив к коррозии и широко используется в морской промышленности, при ремонте защитных кожухов труб и резервуаров, а также в инструментах / формах.DCPD — отличный продукт для «низкопрофильной» поверхности деталей из стекловолокна для отделки автомобилей. Большинство деталей из стекловолокна изготавливаются с использованием полиэфирных смол, поскольку они просты в использовании, быстро отверждаются и устойчивы к экстремальным температурам и экстремальным условиям катализатора. При использовании в гибридной форме вы можете смешивать и получать предпочтительные характеристики.

Смола для ламинирования

Ваша цена: 147 долларов.00

Добавить в корзину

Предварительно активированная смола, устойчивая к коррозии и температуре. Этот универсальный продукт отличается высокой молекулярной массой и плотностью сшивки, а также хорошей коррозионной стойкостью в различных водных и кислых средах.Отлично подходит для ламинирования полиэфирных форм благодаря своим свойствам устойчивости к высоким температурам.

Цена для вас: 54,78 $

Добавить в корзину

Смола

Hetron ™ 92 представляет собой негорючую смолу средней вязкости, содержащую стирол, без промотирования.Эта смола демонстрирует отличную огнестойкость. Отвечает требованиям MIL-R-7575C, класс A, класс I и MIL-R-21607D (корабли), класс A.

Цена для вас: 477,64 $

Добавить в корзину

Ваша цена: 468 долларов.00

Добавить в корзину

Смола для ламинирования

Ваша цена: 95 долларов.00

Добавить в корзину

Полиэфирная смола для ламинирования изофталевой оснастки

Ваша цена: 180 долларов.30

Добавить в корзину

Смола для ламинирования

Ваша цена: 32 доллара.50

Добавить в корзину

Смола для ламинирования

Ваша цена: 24 доллара.50

Добавить в корзину

Смола

Hetron ™ 92 представляет собой негорючую смолу средней вязкости, содержащую стирол, без промотирования.Эта смола демонстрирует отличную огнестойкость. Отвечает требованиям MIL-R-7575C, класс A, класс I и MIL-R-21607D (корабли), класс A.

Цена для вас: 124,90 $

Добавить в корзину

Смола

Hetron ™ 92 — это огнестойкая смола средней вязкости, содержащая стирол.Эта смола демонстрирует отличную огнестойкость. Отвечает требованиям MIL-R-7575C, класс A, класс I и MIL-R-21607D (корабли), класс A.

Цена для вас: $ 65.00

Добавить в корзину

Полиэфирная смола для ламинирования изофталевой оснастки

Ваша цена: 54 доллара.50

Добавить в корзину

Полиэфирная смола для ламинирования изофталевой оснастки

Ваша цена: 27 долларов.45

Добавить в корзину

Ваша цена: 135 долларов.71

Добавить в корзину

Предварительно активированная смола, устойчивая к коррозии и температуре. Этот универсальный продукт отличается высокой молекулярной массой и плотностью сшивки, а также хорошей коррозионной стойкостью в различных водных и кислых средах.Отлично подходит для ламинирования полиэфирных форм благодаря своим свойствам устойчивости к высоким температурам.

Цена для вас: 27,48 $

Добавить в корзину

Предварительно активированная смола, устойчивая к коррозии и температуре.Этот универсальный продукт отличается высокой молекулярной массой и плотностью сшивки, а также хорошей коррозионной стойкостью в различных водных и кислых средах. Отлично подходит для ламинирования полиэфирных форм благодаря своим свойствам устойчивости к высоким температурам.

Цена для вас: 182,60 $

Добавить в корзину

Шпатлевка на основе полиэфирной смолы

Ваша цена: 65 долларов.00

Добавить в корзину

В чем разница между эпоксидной смолой и полиэфирной смолой?

Часто некоторые люди говорят, что хотят иметь «смолу», не уточняя, какая смола или

. Некоторые люди спрашивают, в чем разница между эпоксидной смолой и полиэфирной смолой?

Ответ: от того, какой у вас проект, зависит, выберете ли вы эпоксидную смолу или полиэфирную смолу.

Есть некоторая информация, которая поможет вам выбрать, какая смола подходит для вашего проекта.

Что такое полиэфирная смола?

↑ Рис. 01: Ненасыщенная полиэфирная смола

Полиэфирная смола широко применяется в производстве профилей из армированных стекловолокном пластмасс (FRP), которые используются для строительных конструкций и изготовления арматуры FRP. Полиэфирные смолы могут использоваться как упрочняющий материал и как коррозионно-стойкий полимерный композит.Ненасыщенная полиэфирная смола является наиболее широко используемым типом полиэфирной смолы, которая содержит двухковалентные связи в своих полимерных цепях.

Что такое эпоксидная смола?

↑ Рис. 02: Диглицидиловый эфир бисфенола-A структура эпоксидной смолы e

Эпоксидная смола представляет собой широко используемую полимерную матрицу; он особенно используется в производстве изделий, армированных углеродным волокном, в строительстве.