Способы напыления резиновой крошки и жидкой резины

Необычный способ утилизации старых автомобильных покрышек и остальных изделий из резины предлагает измельчать их, а получившуюся крошку — использовать для изготовления отделочных покрытий, которые укладываются в ремонтируемых квартирах.

Блок: 1/3 | Кол-во символов: 246

Источник: http://evropolimers.com/napyilenie-rezinovoy-kroshki-preimushhestva-i-ukladka/

Положительные стороны резиновой крошки и технологии ее напыления

Переработанная масса приобретает облик гранул, становящихся ингредиентом для изготовления цементных и эпоксидных растворов. Структура расплавленной резины теряет определенный процент эластичности, поддается операциям дальнейшей обработки и получает характеристику прочности на разрыв, максимальный параметр которой достигает двухсот единиц. Следующее преимущество заставляет сплавляемую с другим материалом резину обволакивать его структуру, чем пользуются производители тротуарной резиновой плитки, брусчатки, бордюра.

Изготовленное покрытие из резиновой крошки современные мастера предпочитают наносить по методу напыления. Конечным результатом становится образование бесшовного ковра, надежно зафиксированного на отделываемой поверхности. Он герметично накрывает основание и не может повредиться от механических нагрузок, атмосферных осадков, скачков температуры и других факторов, приводящих к разрушению облицовки. Весьма длительный период эксплуатации порождается малой скоростью износа резиновой крошки.

Снижение расходов на укладочные работы обеспечивается малой толщиной напыляемого материала. Если процедура выполняется автоматическими механизмами, толщина равномерного слоя может изменяться от трех до десяти миллиметров. Правильно сформированная поверхность приобретает противоскользящее свойство, предотвращающее падение и травмирование идущих по покрытию людей. Процесс напыления резиновой крошки осуществляется программируемыми машинами, которыми управляют опытные мастера.

Блок: 2/3 | Кол-во символов: 1554

Источник: http://evropolimers. com/napyilenie-rezinovoy-kroshki-preimushhestva-i-ukladka/

com/napyilenie-rezinovoy-kroshki-preimushhestva-i-ukladka/

Преимущества и недостатки инновации

Давайте посмотрим для начала, что именно представляет собой кровельная жидкая резина и насколько прост или сложен ее монтаж:

Высокая адгезия к основанию имеет огромное значение. Так, если вода случайно проникнет под такое покрытие, она не должна разливаться под ним. Если речь идет о мембране, то так, к сожалению, и будет, а сама мембрана в это время не позволит влаге высыхать, т.к. будет ненамеренно защищать ту от солнца.

А вот жидкая резина образовывает прочную пленку, которая надежно сцеплена с крышей, и никаких водяных линз под ней быть не должно. Конечно, если вы полностью придерживались технологии.

Именно резиной этот инновационный материал называется потом, что обладает уникальной растяжимость до 1650%: на практике 5-сантиметровый кусочек такой пленки получается растянуть до 80 см! Чем это ценно для кровли? Любые малозаметные для глаз движения кровли не смогут повредить изоляционный ковер, и даже небольшая трещина затянется сама по себе.

Жидкая резина также подходит для антикоррозийной защиты деревянных, металлических и бетонных крыш. В отличие от более привычного битума, жидкую резину напыляют холодным методом, и она достаточно быстро образует на поверхности крыши целостную бесшовную мембрану, с высокой адгезией практически к любому материалу.

И в итоге мы получаем такие ценные свойства жидкой кровли:

- абсолютная газо-, водо- и паронепроцинаемость;

- высокая устойчивость к ультрафиолету и озоновым дождям;

- легкий вес (почти в 4 раза меньше, чем у рулонных материалов).

- способность выдерживать термические стрессы и агрессивную среду;

- пожаробезопасность и нетоксичность;

- сохранение своей структуры без изменения на протяжении своего срока службы;

- Smart-память, когда материал самостоятельно затягивает случайные отверстия!

Еще жидкую резину называют «напыляемой». Если жидкая резина производилась в соответствии с известными мировыми экологическими стандартами, то она не будет содержать летучих веществ и растворителей, а потому не станет выделять никакого неприятного запаха.

У жидкой резины просто-таки потрясающая эластичность, и даже с годами предел прочности остается высоким. Чем старше такая кровля, тем тверже становится ее покрытие, но при этом эластичность сохраняется и покрытие не шелушится и не крошится.

Благодаря всему этому на жидкую резину для крыши дают от 20 лет гарантии. Конечно же, жидкая резина обойдется вам дороже многих других кровельных покрытий, но она служит дольше, чем они. Поэтому вопрос экономической целесообразности такой покупки не так уж прост!

Для сравнения, в случае применения рулонной гидроизоляции на 1000 м2, получается 10000 метров швов. Одним словом, целых 10 километров опасных мест, не говоря уже о случайных дефектах.

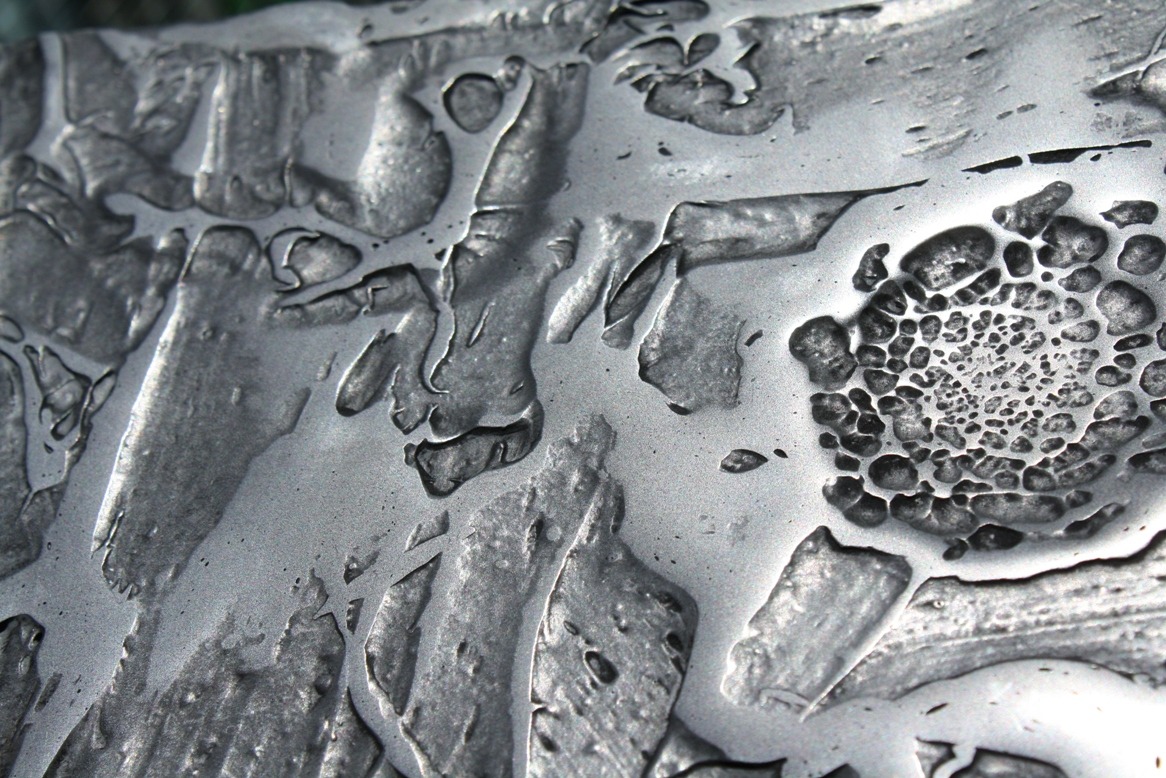

В отличие от обычных мастик и рубероида любое повреждение у жидкой резины затягивается само по себе:

Еще один важный весомый плюс: жидкая резина никогда не разрушается под воздействием вибрации. Вот почему жидкую резину по праву называют «умным» строительным материалом. Такая кровля уже несколько десятков лет успешно применяется на Западе!

Вот, например, занимательное видео о том, как создается инверсионная кровля, у которой первый и самый важный слой – жидкая резина:

По цене настоящую жидкую резину часто сравнивают с битумной черепицей, т. к. и срок службы здесь почти такой же.

к. и срок службы здесь почти такой же.

Те, кто уже проверил прочность крыши из резины, согласны, что покрывая год за годом кровлю рулонными материалами никакой выгоды не достичь, тогда как достаточно один раз вооружиться валиком и качественным составом.

Блок: 2/5 | Кол-во символов: 3546

Источник: https://KrovGid.com/rmnt/zhidkaya-rezina-dlya-gidroizolyacii.html

Приготовление смеси

Компонентами для бесшовного покрытия являются:

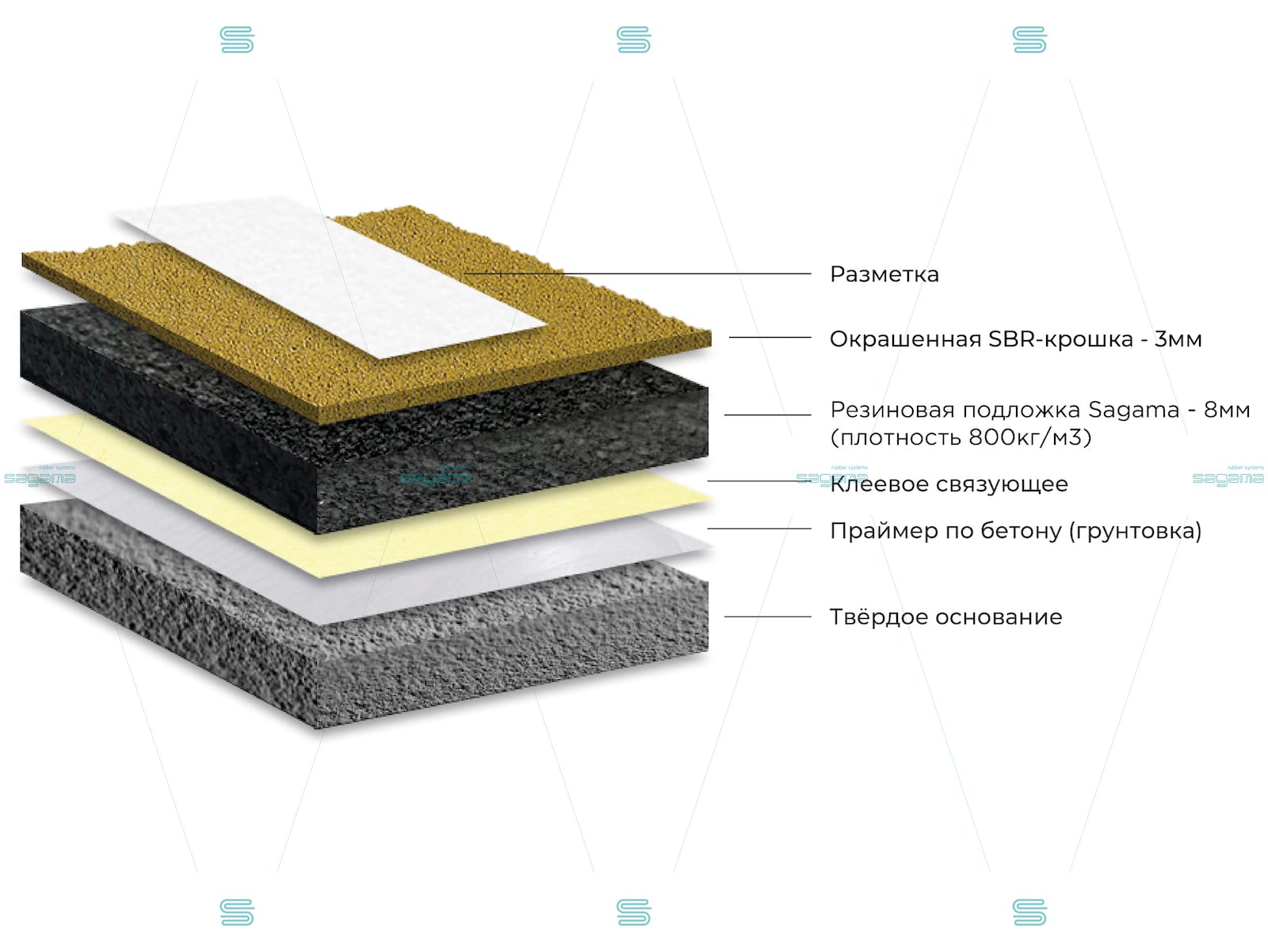

- резиновая SBR-крошка, являющаяся продуктом переработки отслуживших свой срок автомобильных покрышек;

- клеевое связующее на основе полиуретановых смол;

- краситель для резиновой крошки, придающий покрытию определенный цвет (красный, зеленый, желтый, синий и др.).

Применяют два вида пигментов: органические и неорганические, первые более стойкие к воздействию ультрафиолета и не выгорают под солнечными лучами, но их стоимость значительно выше.

- EPDM-гранулы, включения этиленпропиленового каучука могут добавляться в состав смеси для придания покрытию дополнительной упругости, прочности и эластичности;

- вода, добавляется в небольших количествах, так как служит катализатором для реакции полимеризации полиуретанового связующего.

Для приготовления рабочего состава применяется шнековый и роторный миксер для резиновой крошки, который похож на бетономешалку с вертикальной загрузкой, но имеет более широкие лопасти для тщательного перемешивания компонентов.

Пропорции приготовления смеси зависят в первую очередь от размера фракции резиновых гранул и типа полиуретанового связующего. Чем меньше размер крошки, тем больше их общая площадь поверхности, что требует большего расхода клеевого состава и красителя.

Подбирать рецептуру следует экспериментальным путем, ориентируясь на рекомендации производителя полиуретанового связующего.

Примерный расход резиновой крошки на 1 м2 при толщине слоя в 10 мм и размере гранул 2,5-5 мм составляет 6-7 кг. При этом необходимо 1,2-1,5 кг полиуретанового связующего и 0,2-0,3 кг красителя. Содержание воды в смеси должно составлять до 3-4 % от общей массы резиновой крошки.

Подобрав нужное процентное соотношение компонентов, следует производить все замесы, используя данную рецептуру, так как только в этом случае удастся добиться однородного по плотности и окраске резинового покрытия на всей поверхности площадки.

Необходимо учесть, что пигмент для резиновой крошки в приготовленной смеси имеет более темный оттенок, который посветлеет при высыхании покрытия на 1-2 тона.

В смеситель для резиновой крошки сначала засыпаются гранулы и краска, и перемешиваются до однородной массы. Затем добавляется вода для смачивания поверхности крошки и после перемешивания вносится полиуретановое связующее. На выходе должна получиться смесь вязкой консистенции, с равномерной окраской.

Блок: 3/7 | Кол-во символов: 2380

Источник: https://sportkv.com/rezinovye-pokrytiya/besshovnye/tehnologiya-ukladki-pokryitiya-iz-rezinovoy-kroshki-po-shagam.html

Почему встречаются плохие отзывы?

К сожалению, среди профессиональных кровельщиков нередко встречается мнение, что жидкая резина совершенно не подходит для гидроизоляции кровли. И что в итоге таких работ течет более 80% стыков.

Но давайте разберемся с этим понятием. На самом деле под жидкой резиной часто подразумевают более широкое понятие, чем должно быть, и рассчитано оно на массового потребителя. Жидкой резиной зачастую называют любую мастику, которая ее напоминает, и соответствует таким критериям: водонепроницаемая, эластичная и способная к растяжению.

Жидкой резиной зачастую называют любую мастику, которая ее напоминает, и соответствует таким критериям: водонепроницаемая, эластичная и способная к растяжению.

И зачастую такой кровельный материал не имеет ничего общего с самой резиной, которая производится из каучука. Поэтому правильно было бы назвать подобный материал бесшовной напыляемой гидроизоляцией, как и пытались сделать производители, но термин не прижился среди обычного народа.

Вот, например, одна из самых распространенных ошибок – считать, что жидкая резина представляет собой смесь битума и латекса. Причем даже сами производители умудряются утверждать, что выпускают именно «жидкую резину», чтобы привлечь потенциальных покупателей.

И да, действительно, такой состав мало устойчив к ультрафиолету. Больше того, в своих рекламных роликах показывают, как такая резина легко снимается с поверхности в виде пленки! О какой тогда адгезии можно тогда говорить.

Настоящая жидкая резина не стекает с крыши даже в сильную жару и не растрескивается в мороз, к счастью, уже есть успешный опыт применения жидкой резины в Якутии. Жидкая резина не стареет, как битум, т.к. здесь есть специальный полимер, а он не дает эфирным маслам испаряться. Благодаря этому такая кровля служит не меньше, чем 20 лет:

Жидкая резина не стареет, как битум, т.к. здесь есть специальный полимер, а он не дает эфирным маслам испаряться. Благодаря этому такая кровля служит не меньше, чем 20 лет:

Кроме того, жидкая резина изначально разрабатывалась за рубежом, где требования к пожарной безопасности и экологии одни из самых высоких. Вот почему импортные аналоги безопасны для людей и растений, негорючие и нетоксичны. Настолько, что даже подходят для обустройства искусственного пруда и резервуара с питьевой водой.

Не стоит также путать жидкую резину для кровли с таким довольно узконаправленным продуктом, как Пласти Дип и его аналоги. Это действительно жидкая резина, но предназначенная только для автомобилей и не подходит для кровли. Да, эта резина легко снимается тонкой пленкой, т.к. серьезная адгезия ей не нужна.

Также иногда встречается утверждение, что при приготовлении жидкой резины для кровли используется солевой раствор, потоки которого потом останутся на крыше. На самом деле в некоторых марках резины действительно есть соль, которая разводится в отношении 1/100 – совершенно незначительно. У резиновой кровли нет ингредиентов, которые способны растворяться в воде. Этим она кардинально отличается от популярной резиновой краски, обратите внимание!

У резиновой кровли нет ингредиентов, которые способны растворяться в воде. Этим она кардинально отличается от популярной резиновой краски, обратите внимание!

Блок: 3/5 | Кол-во символов: 2745

Источник: https://KrovGid.com/rmnt/zhidkaya-rezina-dlya-gidroizolyacii.html

Нанесение крошкой из резины

Выше мы рассказали про характеристики и применение, про разбрызгивание резины в жидком виде, а в настоящий момент побеседуем немного про напыление крошкой из резины. Этот вид покрытия возник практически недавно, ориентировочно 10 лет тому назад, и при правильном укладывании скорее всего прослужит на протяжении продолжительного времени.

Во время использования подобного материала создается герметическая поверхность, одинаковым образом распределенной по всему твёрдому основанию.

Такое нанесение имеет много плюсов:

- Поверхность полностью нескользкая, появится великолепное скрепление с подошвами обуви и покрышек автомобилей, т. К. Создается зернистая текстура.

- Высокий эксплуатационный срок.

- Маленький расход состава, при разработке слоя резины появится толщина 3-30 миллиметров.

- Слой непрерывный и без швов.

Только один минус ? это то, что для большой площади необходимо использовать специальное оборудование компрессорного типа, работающее на программном обеспечении, а оно находится исключительно в организациях, оказывающих эти услуги.

Укладывание состава с резиновой крошкой возможно на древесную, бетонную, асфальтную, рубероидную и шиферную поверхность. Материал такого рода наносится в большинстве случаев в два слоя: первый создается ручным способом (10-12 мм), состав ? крошка, клей на полиуретановой основе и пигментная краска; еще один слой (3 мм) выполняется автоматическим способом.

Напыление собственными руками

Этот процесс можно сделать и своими силами, если вам следует покрыть маленькие площадки. Вам для этого потребуются – резиновая крошка, клей на полиуретановой основе для связки, растворяющее средство, краска, если вы желаете сделать цветную поверхность, два ведра, ручной блендер, ковшик с мерной шкалой, шпатель, валик для разравнивания. Работы делать при тёплой погоде (+10 и выше).

Работы делать при тёплой погоде (+10 и выше).

Итак, приступим к процессу укладывания:

- Нужно почистить поверхность от всей грязи и шпатлюем все малейшие изъяны.

- Убираем пыль и обезжириваем при помощи растворителя.

- Грунтуем основание очень тонким слоем клея с полиуретаном.

- Делаем разбивку площади, расставляем маячки.

- Готовим состав ? семь литров крошкой из резины, один литр клея на полиуретановой основе, со всей серьезностью перемешиваем.

- Наносим состав толщиной более десяти миллиметров, равняем шпателем;

- Прикатываем слой при помощи валика.

- Затвердевание происходит на протяжении 12 часов.

Сегодня рынок России насыщен широким ассортиментным рядом этих материалов, разделяющихся на две группы (многоцелевой, специальный), благодаря этому прежде чем покупать материалы из резины, тщательно поизучайте информацию про них и об изготовителях, из-за того что от качественных свойств подобраной продукции зависит и долговечность ваших поверхностей.

Оборудование для жидкой резины, битумо-полимерной мастики, гидроизоляции, антикоррозийной защиты

Блок: 3/3 | Кол-во символов: 2866

Источник: http://versace-promo.ru/kraski-klei-gruntovki/sposoby-napylenija-rezinovoj-kroshki-i-zhidkoj/

Обзор рынка – какой продукции доверяют?

У разных производителей свой взгляд на состав жидкой резины, отчего также будет зависеть итоговое качество. На отечественном рынке жидкую резину, а именно то, что под ней подразумевают, представляют четыре компании: Технопрок, Гермтехно, Гермпромстрой и Well-C Technologies. Это официальные дистрибьюторы компаний Liquid Rubber, Pazkar, Huske и Premium Liquid Rubber.

Жидкая резина от Liquid Rubber – эластомерная водная эмульсия на основе нефти и специальных полимеров.

Одни из самых популярных российских разработок в этой сфере – жидкая резина Профикс и Syntomast:

Жидкая резина марки Syntomast разрабатывается как инновационное покрытие на основе полимеров, которые наиболее устойчивы к атмосферным условиям и агрессивной среде. При этом такие мастики выпускают в цвете и пользуются большой популярностью, ведь широкую цветовую гамму ценят прежде всего дизайнеры.

При этом такие мастики выпускают в цвете и пользуются большой популярностью, ведь широкую цветовую гамму ценят прежде всего дизайнеры.

А те и определяют зачастую, какой именно материал будет использоваться. По сути, Syntomast Roof – это плотная паста на основе воды, которую поставляют объемом от 20 до 200 литров, в виде красного, бежевого, синего, белого, зеленого и черного цвета.

Вторая известная отечественная марка двухкомпонентной жидкой резины – Профикс. Разработана она была, как говорится, «от фундамента до кровли».

Славится своими отличными свойствами также жидкая резина GPSpraykote, которая рекомендована для объектов минобороны РФ. Она изготовлена на основе полимерно-битумной водной эмульсии, поэтому наносится холодным методом при помощи распылителя. Отличается от других аналогов свойством мгновенного отверждения.

Хорошие отзывы можно услышать и о отечественной жидкой резине Liquid Rubber, которая производится по импортным технологиям. В ее основе – водная эмульсия из очищенных модифицированных битумов и полимеров, которые хорошо защищают покрытие от агрессивных сред и ультрафиолета.

Набирает также свою популярность жидкая резина «Элемент». Это материал на основе модифицированного каучука, который создает в заводских условиях нано-робот.

И, наконец, еще один популярный продукт. До недавнего времени компания Технопрок свою жидкую резину импортировала из-за границы, но теперь стала производить самостоятельно, в России. Причем, если верить отзывам, достаточно качественно.

Единственное отличие от импортных аналогов только в том, что это покрытие после высыхания на ощупь более жесткое. К слову, Технопрок в народе нередко сравнивают с израильской жидкой резиной Rapidflex, т.к. те действительно схожи по своим свойствам.

Блок: 4/5 | Кол-во символов: 2530

Источник: https://KrovGid.com/rmnt/zhidkaya-rezina-dlya-gidroizolyacii.html

Меры предосторожности

Компоненты для изготовления бесшовного покрытия из резиновой крошки не содержат вредных и легковоспламеняющихся веществ. Но полиуретановое связующее при взаимодействии с водой в процессе полимеризации выделяет двуокись углерода.

Поэтому при укладке бесшовного покрытия в помещении необходимо обеспечить в нем хорошую принудительную вентиляцию, так как повышенная концентрация углекислого газа способна вызвать сонливость и слабость.

Весь персонал должен быть обеспечен спецодеждой и средствами индивидуальной защиты (бахилы, защитные комбинезоны, перчатки и очки, а при использовании красителей и респираторы).

Воздействие полиуретанового связующего на открытые участки кожи не грозит вредом для здоровья, но оно должно быть сразу удалено с помощью теплой воды и мыльного раствора попадании его на слизистую глаз и ротовой полости. После обработки пораженного участка рекомендуется обратиться к врачу.

Блок: 5/7 | Кол-во символов: 926

Источник: https://sportkv.com/rezinovye-pokrytiya/besshovnye/tehnologiya-ukladki-pokryitiya-iz-rezinovoy-kroshki-po-shagam.html

Инструмент для укладки бесшовного покрытия

- Смеситель-миксер для приготовления рабочего состава.

- Весы для дозирования компонентов – лучше всего электронные.

- Ведра или тачка для транспортировки смеси к месту укладки.

- Полутерки, ракели или прави́ла для разравнивания смеси.

- Гладкие валики для уплотнения уложенного состава.

По окончанию работы весь инструмент легко очистить спустя несколько часов после схватывания смеси. Она легко отстает от пластикового и полиуретанового инструмента.

Дополнительно можно применять для очистки скипидар или уайт-спирит. Металлические лопасти миксера можно обжечь газовой горелкой.

Блок: 6/7 | Кол-во символов: 616

Источник: https://sportkv.com/rezinovye-pokrytiya/besshovnye/tehnologiya-ukladki-pokryitiya-iz-rezinovoy-kroshki-po-shagam.html

Видео

Блок: 7/7 | Кол-во символов: 15

Источник: https://sportkv. com/rezinovye-pokrytiya/besshovnye/tehnologiya-ukladki-pokryitiya-iz-rezinovoy-kroshki-po-shagam.html

com/rezinovye-pokrytiya/besshovnye/tehnologiya-ukladki-pokryitiya-iz-rezinovoy-kroshki-po-shagam.html

Кол-во блоков: 13 | Общее кол-во символов: 23082

Количество использованных доноров: 5

Информация по каждому донору:

- http://evropolimers.com/napyilenie-rezinovoy-kroshki-preimushhestva-i-ukladka/: использовано 2 блоков из 3, кол-во символов 1800 (8%)

- https://www.sehndvichpaneli.ru/sposoby-napyleniya-rezinovoy-kroshki-i-zhidkoy-reziny/: использовано 1 блоков из 3, кол-во символов 3933 (17%)

- http://versace-promo.ru/kraski-klei-gruntovki/sposoby-napylenija-rezinovoj-kroshki-i-zhidkoj/: использовано 1 блоков из 3, кол-во символов 2866 (12%)

- https://sportkv.com/rezinovye-pokrytiya/besshovnye/tehnologiya-ukladki-pokryitiya-iz-rezinovoy-kroshki-po-shagam.html: использовано 5 блоков из 7, кол-во символов 5662 (25%)

- https://KrovGid.com/rmnt/zhidkaya-rezina-dlya-gidroizolyacii.html: использовано 3 блоков из 5, кол-во символов 8821 (38%)

Напыляемая гидроизоляция — цены работ за 1 кв м в Москве

Самым дешевым способом изготовления гидроизоляции является обмазка строительной конструкции битумом, который разводится растворителем или разогревается в специальных печах, а то и просто, паяльной лампой. Однако у такого метода есть существенный недостаток. Битум недолговечен и неустойчив к перепадам температур. Но современные технологии сегодня позволяют создавать совершенно уникальные битумные составы, идеально подходящие для защиты заданий и сооружений от воды. Одним из самых популярных сегодня методов использования битумных смесей – создание напыляемой гидроизоляции. Цена за 1 кв. м. водоотталкивающей мембраны, изготовленной из полимербитумов, несколько выше стоимости работ традиционным способом. Зато качество покрытия получается очень высокое.

Однако у такого метода есть существенный недостаток. Битум недолговечен и неустойчив к перепадам температур. Но современные технологии сегодня позволяют создавать совершенно уникальные битумные составы, идеально подходящие для защиты заданий и сооружений от воды. Одним из самых популярных сегодня методов использования битумных смесей – создание напыляемой гидроизоляции. Цена за 1 кв. м. водоотталкивающей мембраны, изготовленной из полимербитумов, несколько выше стоимости работ традиционным способом. Зато качество покрытия получается очень высокое.

Компания «ГидроЭксперт» предлагает свои услуги по изготовлению гидроизоляции методом напыления. Мы гарантируем 100% герметичность обработки поверхности и длительный срок эксплуатации водоотталкивающего покрытия.

Преимущества напыляемой гидроизоляции

Наиболее популярным материалом, используемым для напыления на строительные конструкции для улучшения их устойчивости к негативному воздействию воды и влаги, является жидкая резина. Жидкая резина – это смесь битума и каучука с добавлением специальных присадок, позволяющим смеси хорошо проникать в поры и капилляры строительных материалов.

Жидкая резина – это смесь битума и каучука с добавлением специальных присадок, позволяющим смеси хорошо проникать в поры и капилляры строительных материалов.

Данная гидроизоляция имеет высокую степень адгезии практически к любой основе: бетону, кирпичу, камню, дереву, металлу.

Помимо этого, специалисты отмечают следующие достоинства жидкой резины:

- материал поставляется потребителю фасованным, в удобной для хранения и использования таре;

- ее нанесение на поверхность производится методом холодного распыления, что снимает проблему пожароопасности технологии изготовления водонепроницаемой мембраны;

- после напыления на поверхность состав застывает и превращается в бесшовную мембрану, которая держится на поверхности без дополнительного крепления;

- напылять полимер можно на влажную основу, что ускоряет производство работ;

- при качественном исполнении работ по изготовлению гидроизоляции, полностью отсутствуют швы и стыки на водостойкой пленке, даже на самых сложных по конфигурации поверхностях;

- полимерная мембрана сохраняет свои эксплуатационные качестве в широком диапазоне температур от — 47 до +70 Со;

- срок службы покрытия жидкой резиной не зависит от условий, в которых она эксплуатируется;

- полимер образует прочную, эластичную пленку, полностью водонепроницаемую.

Кроме этого, такая резина защищает металл от коррозии, устойчива к проколам, экологически безопасна и не восприимчива к катодному отслоению. По своим эксплуатационным качествам резина толщиной 2 мм равноценна изоляции, изготовленной их 4-х слоев рулонного материала;

Кроме этого, такая резина защищает металл от коррозии, устойчива к проколам, экологически безопасна и не восприимчива к катодному отслоению. По своим эксплуатационным качествам резина толщиной 2 мм равноценна изоляции, изготовленной их 4-х слоев рулонного материала; - гидрозащита, изготовленная данным способом, не стареет под воздействием перепадов температур, солнечного ультрафиолета, вибраций и других негативных факторов внешней среды;

- в составе жидкой резины отсутствуют органические растворители. В процессе высыхания такой материал испаряет только воду;

- в случае повреждения водонепроницаемой мембраны ремонтируют только место дефекта, повторно напыляя резину. Таким образом, можно сэкономить финансовые средства;

- напыляемый материал обеспечивает 100%-ную герметичность, поэтому его используют для изготовления мембран паро- и газоизоляции.

Этот ряд уникальных качеств делает жидкую резину одним из самых популярных материалов для защиты фундаментов и цокольных этажей зданий, кровли, а так же бассейнов и других гидротехнических сооружений. При этом если воспользоваться услугами компании «ГидроЭксперт», цена напыления гидроизоляции будет одной из самых привлекательных в регионе.

При этом если воспользоваться услугами компании «ГидроЭксперт», цена напыления гидроизоляции будет одной из самых привлекательных в регионе.

Минусы жидкой резины

Любой строительный материал имеет свои минусы, в том числе и жидкая резина. К ее недостаткам относят:

- чувствительность к растворителям и нефтепродуктам;

- сложность удаления гидроизоляционного покрытия в случае необходимости. Обычно мембрану снимают механическим способом;

- высокая стоимость расходных материалов и необходимость использования для нанесения на поверхность специального оборудования;

- не все полимерные смеси обладают устойчивостью к ультрафиолету. Для обработки кровли нужно грамотно подбирать материал или дополнительно защищать жидкую резину от солнечных лучей. Такой защитой может стать покраска кровли.

Конечно, минусы жидкой резины не так существенны, как плюсы. Да и устранить их не представляет труда. Цена напыляемой гидроизоляции фундамента будет выше, чем защита этим материалом кровли. Предварительные расчеты стоимости работ можно сделать в компании «ГидроЭксперт».

Цена напыляемой гидроизоляции фундамента будет выше, чем защита этим материалом кровли. Предварительные расчеты стоимости работ можно сделать в компании «ГидроЭксперт».

Где используется жидкая резина

Напыляемая гидроизоляция – жидкая резина, применяется в различных сферах деятельности человека:

- изготовление и ремонт подземных частей, кровли задний и сооружений;

- защита корпуса речных и морских судов, кузовов автомобилей от воздействия воды и влаги;

- изготовление водонепроницаемых покрытий портовых сооружений, тоннелей метро, резервуаров для жидкости и пр.;

- укрепление откосов дорог, стабилизации осыпающихся горных склонов;

- покрытие металлических частей зданий и механических конструкций, для защиты их от коррозии;

- защита дамб и мелиоративных сооружений;

- гидроизоляция наружных частей водопроводов и трубопроводов другого назначения;

- в машиностроении – при изготовлении различных деталей и механизмов, требующих защиты от коррозии, вибрации и механического воздействия.

Способы нанесения резинового полимера

В настоящее время различают однокомпонентные и многокомпонентные составы для изготовления напыляемой гидроизоляции. Но в любом случае жидкая резина состоит из основы и катализатора отверждения.

Методы нанесения полимера на поверхность могут быть такие:

- Наливные составы. Их готовят непосредственно на месте проведения работ. Распределяют по поверхности самым простым способом, наливом и выравнивание штапелем.

- Окрасочный раствор. Это жидкое вещество, которое наносят на основу кистями и щетками.

- Напыляемая резина – классический вариант. Для работы требуется специальное оборудование, смешивающее компоненты состава полимера и распределяющее его по поверхности тонким слоем. При этом, температура окружающего воздуха должна быть не менее +5 Со.

Сегодня напыление – это один из самых популярных способов изготовления гидроизоляции. Жидкая резина может эксплуатироваться 20 и боле лет без потери качества. Цена напыляемой изоляции находится на среднем уровне.

Жидкая резина может эксплуатироваться 20 и боле лет без потери качества. Цена напыляемой изоляции находится на среднем уровне.

Технология работ

Нанесения жидкой резины на объект производят с соблюдением следующих условий:

- защитный слой напыляется полосой не более 1500 мм. Резина должна ложиться тонким, равномерным слоем. Не допускается оставлять необработанные места;

- главное условие качественного покрытия – отсутствие дефектов и посторонних предметов на обрабатываемой поверхности;

- перед напылением резины на углы конструкций места примыкания блоков необходимо укрепить армирующим материалом. Например, нетканым геотекстилем плотностью не менее 0,2 кг/кв.м.;

- в случае появления воздушного пузыря на водонепроницаемой мембране, его прокалывают иглой и прижимают к поверхности.

Наиболее качественную изоляцию получают путем распыления состава под высоким давлением. Для бетонных и кирпичных строений. Толщина слоя жидкой резины должна быть не менее 2 мм, для кровли 1-2 мм. Фундамент защищают полимером толщиной от 3 мм. Именно поэтому цена напыляемой гидроизоляции фундамента самая высокая.

Компания «ГидроЭксперт» работает с частными и юридическими лицами. Наши специалисты готовы разработать проект защиты строения от воздействия воды и организовать его монтаж. Гарантируется высокое качество гидроизоляции и длительный срок ее службы.

Напыляемая жидкая резина расход на мембранные покрытия гидроизоляции кровли

Технопрок предлагает несколько марок классической жидкой резины напыляемой и обмазочной для устройства и ремонта мембранной гидроизоляции фундамента или на кровле или на полу под ванной.

Напыляемая жидкая резина Технопрок

Монтаж мембранных покрытий производится непосредственно на объекте специальным оборудованием. Напыляемая жидкая резина ТЕХНОПРОК эко и пожаробезопасный материал — огневые работы исключены.

Это импортные и отечественные материалы. Классической жидкой резиной называют битумно-полимерные эмульсии на водной основе. Это, буквально, жидкости, по консистенции как вода.

Напыляемой жидкой резиной производятся работы по новой гидроизоляции и ремонту старых покрытий непосредственно на промышленных и жилищно-коммунальных объектах. По состоянию на январь 2016 года мы предлагаем 4 вида удобного и функционального оборудования для получения мембранных покрытий.

Все установки для напыления жидкой резины ТУТ

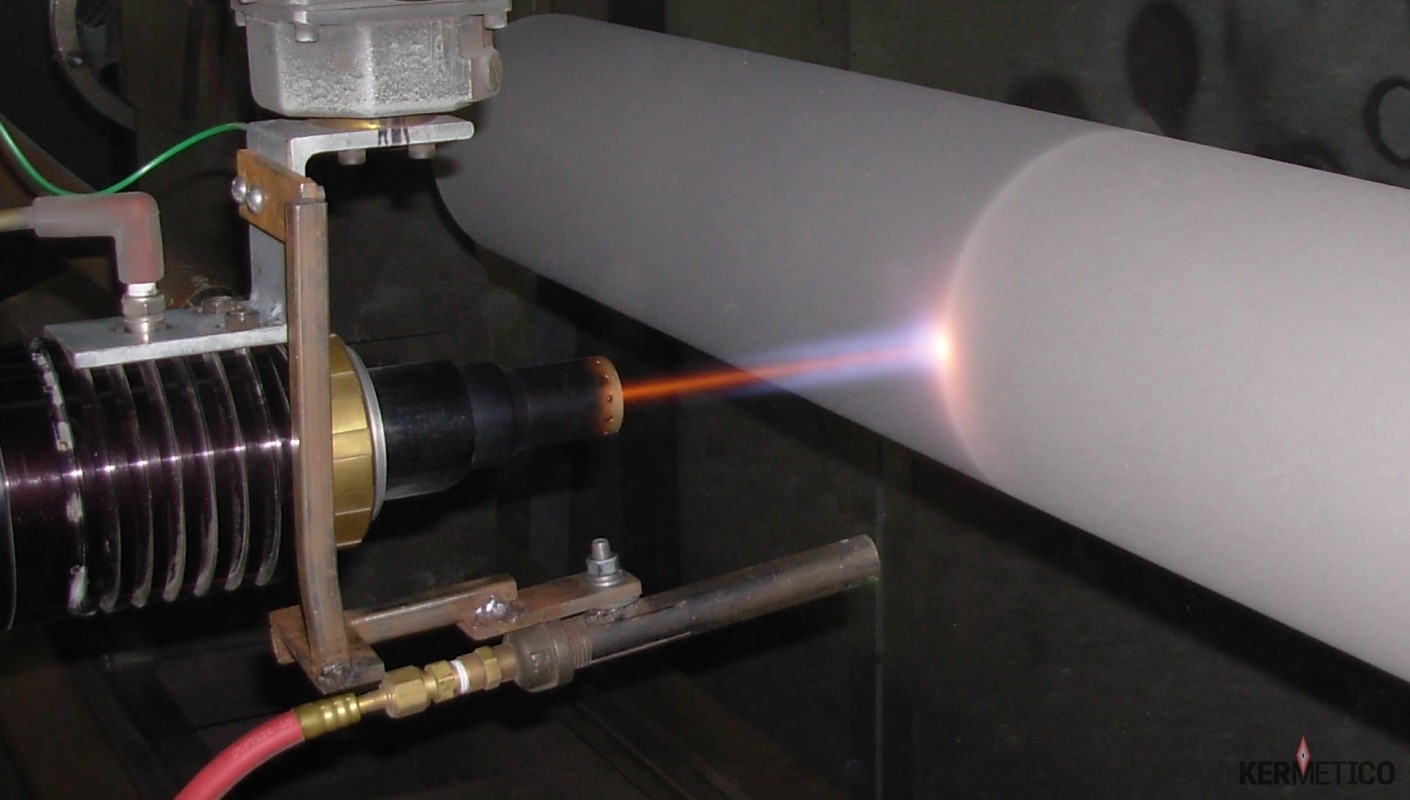

Нанесение жидкой резины спрей осуществляется методом холодного безвоздушного двухкомпонентного распыления двух жидких компонентов, которые смешиваются в воздухе. Поэтому этот материал также называют двухкомпонентной жидкой резиной. Небольшой видеоролик поможет лучше представить, как получить мембранное покрытие кровли из двухкомпонентной напыляемой жидкой резины.

Первый компонент, это и есть напыляемая жидкая резина, она поставляется в бочках. А второй — отвердитель, который буквально за секунды превращает эмульсию из жидкости в пасту. Именно поэтому, попадая на поверхность, она не стекает, а полностью повторяет рельеф основания, приклеиваясь к нему. В результате получается эластичное мембранное покрытие кровли или фундамента.

Мембранная гидроизоляция из мастичной жидкой резины

Помимо классической (двухкомпонентной) жидкой резины, Технопрок предлагает однокомпонентные жидкие резины, некоторые из которых также напыляются. Здесь следует понимать, что такие материалы по консистенции представляют собой пасты. Поэтому их удобно наносить вручную. Особенно это удобно, если речь идёт о небольших площадях.

Наиболее популярным материалом в этой категории является холодная битумно-полимерная мастика на водной основе Эластопаз. Именно этот материал в России чаще всего называют однокомпонентной жидкой резиной, он может быть и напыляемым.

После высыхания получается бесшовное, «резиноподобное» мембранное покрытие. Кстати, эта мастика также является напыляемой жидкой резиной. Но используется уже другое оборудование, а именно безвоздушные одноканальные установки высокого давления. Посмотрите видео, чтобы оценить разницу с напыляемой двухкомпонентной жидкой резиной.

Ещё одна марка однокомпонентной жидкой резины — это Эластомикс. Сразу отметим, что эта мастика может укладываться только вручную.

Здесь следует отметить, что для наилучшего эффекта в комплексе с однокомпонентной жидкой резиной мы рекомендуем применять специальные битумно-полимерные грунтовки на водной основе.

Такие праймеры используются и для огрунтовки поверхностей перед укладкой рулонных гидроизоляционных материалов. Особенно хорош для этого недорогой грунт Технопрок №01. Причем для пропитки сложных оснований или больших площадей мы предлагаем специальный гудронатор-праймератор Технопрок РГ-01.

Полиуретановая мастика Инопаз — это ещё один вид спрей жидкой резины. Она белого цвета. Покрытие гиперустойчиво к УФ и воздействию вредных веществ окружающей среды. Поэтому зачастую применяется как окрасочный, финишный слой мембранной гидроизоляции на кровлях. Инопаз напыляют поверх слоя ранее напылённой двухкомпонентной или однокомпонентной жидкой резины.

Эпоксидный грунт ХЛ-100 можно наносить вручную или напылением, если площадь большая. Обеспечивает высокую адгезию между бетоном и полиуретановыми материалами. Он также глубоко проникает в бетон и укрепляет цементный камень. Применяется внутри квартир и на улице, всюду и везде, когда и где требуется сделать бетон или стяжку прочнее.

И, наконец, ещё два материала, которые будут полезны при устройстве мембранных покрытий или применении напыляемой жидкой резины. Это краска ВД-АК-103, известная в России, как резиновая краска и полиуретановый герметик.

Все упомянутые выше материалы так или иначе, прямо или в комплексе, используются для производства мембранных гидроизоляционных покрытий, в т.ч. из напыляемой жидкой резины.

Что касается стоимости, то в любой момент можно получить на свой е-мэйл актуальные цены (высылается автоматически роботом):

Напыляемая жидкая резина спрей расход

Чтобы правильно оценить стоимость мембранного покрытия для гидроизоляции из различных видов напыляемой жидкой резины, далее приведены рекомендуемые расходы материалов.

Двухкомпонентная напыляемая жидкая резина ТЕХНОПРОК. Производится по заказу ООО Технопрок на заводе «Pazkar», Израиль. Эмульсия применяется в качестве кровельной битумно-полимерной гидроизоляции.

Поставляется в бочках 200кг.

Не замораживать. Хранить, перевозить и применять при температуре не ниже +5град.С.

Расход жидкой резины методом спрей нанесения составляет от 3,5 до 5 кг на 1 кв.м. Следует знать, что каждый килограмм такой эмульсии, напыленный на 1 квадратный метр, высыхая, формирует пленку толщиной 0,7мм.

Помимо использования на крыше, этот материал эффективен, как защита бетона, мембранная гидроизоляция тоннелей, мостов, водоёмов, резервуаров. Узнать цену и заказать Технопрок тут.

Супер эластичное мембранное покрытие из жидкой резины Рапидфлекс

Двухкомпонентный гидроизоляционный битумно-полимерный материал Rapidflex. «Родная» марка напыляемой жидкой резины завода «Pazkar», Израиль.

После высыхания получается пароизоляционное и водонепроницаемое мембранное покрытие. Идеальное решение для безупречной подземной гидроизоляции резервуаров, фундаментов, каналов, в туннелях. В России широко используется для гидроизоляции и ремонта кровли, с последующей финиш-покраской резиновой краской, полиуретановой мастикой Инопаз и т.д. Узнать цену и купить Рапидфлекс тут.

Расход жидкой резины Рапидфлекс методом спрей нанесения рекомендуется заводом в пределах от 4,5 до 6 кг на 1 кв.м.

Мембранное покрытие из обмазочной жидкой резины

Паро- и гидроизоляционное мембранное покрытие из однокомпонентной жидкой резины Эластопаз.

Холодная битумно-полимерная мастика Elastopaz. Один из самых популярных материалов завода «Pazkar», Израиль.

В Россию поставляется в вёдрах по 18кг и 10кг.

Полученное защитное мембранное покрытие обладает отличными гидроизоляционными и пароизоляционными свойствами.

Мастика применяется как напыляемая жидкая резина, несмотря на густую консистенцию. Гидроизоляционное мембранное покрытие представляет собой эффективный барьер от проникновения воды, паров и газов в туннелях, для фундаментов, при изоляции подпорных стен и полов подвалов. Узнать цену и купить Эластопаз здесь.

Расход жидкой резины Эластопаз на 1 м2 составляет от 3 до 4кг. Но наносить такое количество мастики в 1 слой не рекомендуется. Укладка осуществляется в 2 слоя, и не имеет значения, ручное нанесения либо спрей. Таким образом, расход жидкой резины за 1 проход не более 2кг.

Напыляемые грунты для жидкой резины Эластопаз

Три похожих материала, все на водной основе.

А) Битумно-полимерный Paz Primer. Производство завод «Pazkar», Израиль. Фасовка 4 и 15кг.

Б) Битумно-полимерный Технопрок. Производство Россия из импортного сырья. Фасовка 4 и 10кг.

В) Битумный Технопрок № 1. Производство Россия. Фасовка 20кг.

Узнать цену и купить ПазПраймер здесь

Грунтовки обеспечивают отличную адгезию различных материалов к бетону. Используются, как с обмазочной жидкой резиной, так и традиционными битумными мастиками и рулонными гидроизоляционными материалами.

Расход грунтовочных составов под однокомпонентную жидкую резину зависит от пористости основания. Чем прочнее и лучше бетон, тем меньше расход праймера. Поэтому назвать точное значение нельзя. Можно обозначить диапазон: от 0,3 кг до 1 кг на 1 кв.м.

Обладают пенетрирующим эффектом, проникают в бетон, вследствие чего препятствуют проникновению воды, паров и газов в подземной гидроизоляции для фундаментов, для стен и полов подвалов, для полов промышленных и жилых помещений.

Мембранная гидроизоляция для покрытия кровли

Для производства мембранного покрытия кровли из однокомпонентной цветной жидкой резины пользуются специольными распыляющими установками высокого давления типа «Graco» безвоздушного напыления.

ПУ герметик используется для внутренних и наружных работ. Для заполнения швов, герметизации соединений и склеивания различных стройматериалов. Устойчив к любым негативным погодным явлениям, не разрушается со временем под УФ, поэтому отлично подходит для ремонтных работ на кровле.

Нужна ещё информация? Спросите специалистов Технопрок. Все наши телефоны и е-мэйл здесь.

Гидроизоляция жидкой резиной – особенности материала и технологии ·

«Экотермикс» » Гидроизоляция жидкой резиной – особенности материала и технологии

Вода – она одновременно и источник жизни, без которого невозможно обойтись живым существам, но в то же время и сильнейшая коррозионная среда, которая и камень точит, и металл съедает. Поэтому гидроизоляция любых объектов, созданных человеком, будь то здания или механизмы, одна из неотъемлемых мер. Существует масса гидроизоляционных материалов, каждый из которых отличается своими уникальными особенностями. Достаточно широко применяется и жидкая резина для гидроизоляции, которая отличается рядом важных свойств, делающих ее довольно эффективной. И ее как гидроизоляционный материал, нам хочется рассмотреть более детально.

Содержание статьи

Особенности жидкой резины для гидроизоляции

Гидроизоляция кровли жидкой резиной будет достаточно эффективной не только благодаря химическому составу, но и благодаря способу нанесения

Если рассматривать жидкую резину для гидроизоляции с точки зрения химии, то это не совсем резина. Действительно, ее основа – это каучуковая жидкая резина, но она дополнительно смешивается с битумным основанием и кое-какими пластификаторами. Для ее отвердения необходим катализатор. За счет того, что специалисты применяют основание и катализатор, она называется двухкомпонентной. Гидроизоляция кровли жидкой резиной будет достаточно эффективной не только благодаря химическому составу, но и благодаря способу нанесения.

Как наносится гидроизоляция на основе жидкой резины

Этот вид гидроизоляции наносится способом напыления на увлажненное основание. Для этого применяется специальная установка, которая в определенной пропорции смешивает жидкое основание и катализатор, подавая их в распылительное сопло пульверизатора. Это делает нанесение достаточно быстрым и удобным, а саму изоляцию – эффективной, так как она является сплошной, бесшовной. Поэтому кровля надежно защищается от воздействия влаги. Допустима и гидроизоляция фундамента жидкой резиной, которая устойчива и к механическим воздействиям при засыпке.

Преимущества жидкой резины, как гидроизоляции

Но при всех своих достоинствах жидкая резина для гидроизоляции отличается и некоторыми недостатками, уступая первенство другому гидроизоляционному материалу

- Оперативность нанесения – специалисты затрачивают небольшое количество времени, так как способ нанесения довольно удобен

- Эффективность – резина покрывает ровным слоем любые, даже сложные по форме поверхности. Надежно защищает их от воздействия влаги

- Устойчивость к механическим воздействиям

- Химическая устойчивость – гидроизоляция подвала жидкой резиной, как и любого другого технического помещения, достаточно эффективна, так как основание устойчиво ко многим химическим веществам, например, к техническим маслам

Но при всех своих достоинствах жидкая резина для гидроизоляции отличается и некоторыми недостатками, уступая первенство другому гидроизоляционному материалу. К числу недостатков жидкой резины, помимо достаточно высокой стоимости, можно отнести следующее:

- Выделение токсичных материалов при горении – несмотря на то, что жидкая резина после отвердевания является слабо горючим материалом, не способным к самостоятельному горению, тем не менее, под воздействием открытого огня и высоких температур она выделяет токсичные вещества

- Уступает по механической прочности – несмотря на то, что и гидроизоляция фундамента жидкой резиной тоже допустима, она не способна выдерживать постоянные длительные механические воздействия, что несколько сужает круг ее применения

- Хуже устойчива к воздействию атмосферных явлений, особенно ультрафиолетовых солнечных лучей

Поэтому по многим параметрам жидкая резина для гидроизоляции уступает полимочевине.

Полимочевина – универсальность, эффективность, долговечность

Полимочевина тоже является двухкомпонентным гидроизоляционным составом, в который входит жидкое основание и катализатор

Все познается в сравнении, поэтому мы хотим открыть для вас некоторые отличительные особенности такого вида гидроизоляции, как полимочевина. Это синтетический материал, созданный человеком на основе экологически чистых природных оснований в результате химических реакций. Полимочевина тоже является двухкомпонентным (впрочем, существует ещё и однокомпонентный аналог) гидроизоляционным составом, в который входит жидкое основание и катализатор. Но в сравнении даже с жидкой резиной, полимочевина отличается рядом весомых преимуществ:

- Устойчивость к механическим воздействиям – выдерживает на разрыв воздействие до 30 мПа, а прочность составляет до 99 А по Шору. Говоря человеческим языком, она очень прочная, поэтому гидроизоляция крыши, стен, подвала или фундамента – это лишь часть ее возможностей. Полимочевина применяется даже для гидроизоляции и защиты промышленных полов

- Универсальность – благодаря своим особым свойствам, прочности, полимочевина является не только гидроизоляцией, но и защитой от абразивного износа. В то же время это и прекрасный облицовочный материал, придающий основанию красивый глянец

- Высокая производительность – полимочевина наносится так же, как и резина, способом напыления, но производительность еще выше

- Быстрое отвердение – покрытие схватывается уже в течение 30 секунд, а спустя час после окончания работ объект можно сдавать в эксплуатацию

- Высочайшая эффективность – полная защита от влаги и коррозионных сред. Полимочевиной допустима и гидроизоляция бассейна, и обработка кессона, и защита фонтана

- Химическая стойкость – в сравнении с резиной, полимочевина более устойчива к воздействию еще более широкого перечня химикатов

- Абсолютно не горит и не поддерживает горения, не выделяет под воздействием высокой температуры токсических веществ

- Является диэлектриком

Очевидно, что полимочевина превосходит по своим свойствам любые аналоги. К примеру, гидроизоляция кровли жидкой резиной будет достаточно эффективной, а срок эксплуатации может превысить 10 лет, но полимочевина превосходит резину по своим защитным свойствам, что облегчает обслуживание крыши. Процесс нанесения полимочевины весьма удобен, полимочевинное покрытие радует глаз и надёжно защищает. И это касается гидроизоляции любых объектов и техники, в том числе при условии повышенных вибраций (автомобили, мотоциклы, лодки, производственное оборудование и т.п.)

Наша компания предлагает услуги по гидроизоляции полимочевиной. Осуществляется гидроизоляция фундаментов, стен, кровли и крыш, бассейнов, подвалов, кессонов и любого оборудования и техники. Все работы выполняются на высшем профессиональном уровне в кратчайшие сроки и по самым выгодным ценам.

Гидроизоляция крыши жидкой резиной: пошаговая инструкция

Надежность и долговечность кровельных покрытий интересует всех владельцев зданий, не имеет значения, это частные дома, коммерческие компании или государственные учреждения. В настоящее время строительная промышленность предлагает потребителям широкий выбор специальных материалов для защиты помещений от влаги, каждый из них имеет свои сильные и слабые стороны. В этой статье рассмотрим только один, для многих застройщиков еще малоизвестный.

Гидроизоляция крыши жидкой резиной

Содержание статьи

Что такое жидкая резина

Знание физических и химических параметров гидроизоляционного материала даст возможность не допускать ошибок во время его нанесения. Каждый технологический процесс имеет свое логическое объяснение, застройщики должны понимать их значение и предвидеть возможные последствия нарушения рекомендованных технологий.

Есть два вида жидкой резины.

- Водная дисперсия полимеров. Такая резина называется латексом, это дорогой, но очень качественный материал. На крышах применяется очень редко и только для герметизации незначительных по размерам участков.

Водная дисперсия полимеров

- Водная дисперсия битума с добавлением специальных инновационных присадок. Такой состав часто используется для герметизации кровель различного назначения и вида. Может применяться на бетонных и деревянных основаниях.

Водная дисперсия битума

По способу нанесения жидкая резина имеет несколько видов.

| Вид жидкой резины | Описание физических и эксплуатационных характеристик |

|---|---|

Окрасочная | Самый простой и дешевый вариант, наносится обыкновенными малярными кистями. Для использования нет надобности обращаться за услугами к специализированным компаниям, кровельные работы можно выполнять самостоятельно. |

Напыляемая | Для нанесения требуется специальное оборудование, обеспечивается максимальное качество покрытия. Резина глубоко проникает в малейшие трещины и самые сложные по геометрии примыкания, полностью отсутствуют пропуски. |

Наливная | Покрытие имеет большую толщину, используется в исключительных Недостаток – значительная стоимость квадратного метра гидрозащиты. |

Выбор способа нанесения должен принимать во внимание максимальное количество индивидуальных факторов.

Цены на различные виды жидкой резины

Жидкая резина

Преимущества и недостатки жидкой резины

Для объективности начнем со слабых сторон. Главная из них – высокая цена. Не все отечественные застройщики могут позволить себе покупать такой материал, его стоимость намного превышает цену наиболее распространенных кровельных гидроизоляционных покрытий. Второй недостаток – токсичность. Во время работ нужно пользоваться средствами индивидуальной защиты органов дыхания и зрения.

Гидроизоляционные работы нужно выполнять в средствах защиты органов дыхания

Какие свойства приобретает кровля после герметизации жидкой резиной?

- Бесшовность. На поверхности образуется монолитная бесшовная резиновая пленка. Интересно знать, что рулонные материалы на 1000 м2 покрытия имеют не менее 1500 м швов. А каждый из них может быть источником протечек.

На поверхности образуется монолитная бесшовная резиновая пленка

- Эластичность. Все архитектурные конструкции имеют температурные колебания линейных размеров. Еще одна проблема – изменение геометрии кровли под воздействием снежных и ветровых нагрузок. Особенно опасны такие смещения зимой, когда при отрицательных температурах большинство гидроизоляционных материалов критически уменьшают пластичность и не могут нивелировать колебания. Эластичность жидкой резины 600–2000%, это решает все проблемы.

Жидкая резина эластична

- Адгезия. По этому параметру жидкая резина идентична битумным мастикам. А они имеют самые высокие показатели адгезии ко всем без исключения строительным материалам. В том числе и покрытым защитными полимерными красками.

У жидкой резины высокие показатели адгезии

- Универсальность использования. Материал можно применять как на плоских, так и на наклонных кровлях, как во время нового строительства крыши, так и для ремонта старых покрытий.

Жидкая резина универсальна

Перечисленные физические свойства обеспечивают высокую надежность и долговечность эксплуатации сооружений, имеющих герметизацию жидкой резиной.

Жидкая резина для крыши

Общие советы по нанесению

- Определитесь с методом нанесения гидроизоляции. Тщательно взвесьте все преимущества и недостатки, учитывайте свои возможности. Можно выбирать напыляемый или окрасочный способ обработки кровли жидкой резиной.

- Правильно выбирайте толщину покрытия. На бетонных снованиях толщина слоя должны быть не менее 3 мм, на деревянных и металлических в пределах 1,5 мм, на мембранных рулонных кровлях 2–3 мм.

- Тщательно подготавливайте основание. Оно должно быть максимально ровным, чистым и сухим.

Этапы работ

Вне зависимости от метода нанесения гидроизоляции, процесс разбивается на несколько этапов. Отнеситесь к ним с должным вниманием, все они оказывают непосредственное влияние на конечное качество.

Подготовительный

Определитесь, какой именно резиной будете делать покрытие. Состав может быть однокомпонентным или двухкомпонентным, черным или с другим колером. Решение принимайте после анализа всех исходных данных: архитектурных особенностей крыши, назначения здания, климатических условий, финансовых возможностей. Подсчитайте общую площадь кровли, купите необходимое количество материалов. Никогда не приобретайте жидкую резину впритык, всегда делайте запас на непредвиденные расходы.

Цветная жидкая резина на акриловой основе

Нанесение жидкой резины

Вначале готовится основание. При этом всегда усчитывайте погодные условия, чем они лучше, тем качественнее получится гидроизоляция. Помните, что жидкая резина отлично растягивается, но механическая прочность у нее небольшая. Если слой отрывается от твердого основания, то в этом месте быстро появятся сквозные отверстия. В зависимости от их конкретного расположения появляются сильные или слабые протечки. Но они всегда будут.

Видео — Нанесение жидкой резины

Проверка качества работ

Одно из многих преимуществ жидкой резины – ремонтопригодность. Сделайте очень тщательную ревизию кровли, при выявлении малейших подозрительных участков повторно покройте их материалом. Как показывает практика, остатки жидкой резины лучше не сохранять длительный период времени, а сразу использовать для нанесения дополнительных слоев на кровле.

Пошаговая инструкция напыления жидкой резины

Жидкая резина – качественный гидроизоляционный материал, но получить нужный эффект можно только при соблюдении всех рекомендованных правил. Даже незначительное отклонение от разработанной технологии может иметь очень печальные последствия, для ликвидации которых потребуется много времени и финансовых средств.

Шаг 1. Тщательно очистите основание от мусора.

Основание требует тщательной уборки

Если есть большие трещины, то их рекомендуется заделать любым доступным для данной кровли способом.

Уборка мусора

Важно. Напыляемый метод позволяет жидкой резине проникать во все щели кровли, но для обеспечения требуемой адгезии они должны быть чистыми. Добиться такого состояния можно лишь после промывки основания керхером под высоким давлением.

Влажная очистка

«Керхер»

Вода вымоет из глубоких и нешироких щелей остатки пыли и грязи, за счет этого существенно улучшится надежность сцепления герметика с основанием. Добейтесь полного высыхания воды, проверьте, не сохранилась ли влага в щелях. Если есть возможность, то желательно продуть кровлю направленной воздушной струей.

Сушка кровли

Шаг 2. Намажьте поверхность специальной полимерной грунтовкой. Не пропускайте эту операцию, незначительная экономия времени и денег не окупится. В случае возникновения протечек затраты на ремонт многократно превысят ранее полученную экономию.

Грунтовка

Грунтовка выполняет две функции: существенно повышает коэффициент адгезии жидкой резины и служит дополнительным гидроизолятором – полимерные составы не пропускают воду. На квадратный метр требуется примерно 200 мл раствора. Работайте валиком, в труднодоступных местах можно грунтовать малярной кистью. Дайте время для высыхания грунтовки.

нанесение грунтовки валиком

Цены на различные виды грунтовки

Грунтовка

Шаг 3. Подготовьте аппарат для распыления жидкой резины. Отлично себя зарекомендовал агрегат ЕР450ТХ. Это компактное, эффективное и довольно дешевое оборудование. Покупать распылитель для личного пользования нецелесообразно, его можно взять напрокат или одолжить у знакомых профессионалов.

Аппарат для распыления жидкой резины

Практический совет. Шланг в аппарате длиной 25 м, его сразу надо выровнять и растянуть на всю длину. Расположите его таким образом, чтобы во время напыления он не перекручивался и не завязывался узлами.

Шланг нужно растянуть на всю длину

Цены на шланги высокого давления

Шланг высокого давления

Любая остановка во время напыления по техническим причинам обязательно имеет негативные последствия. Чем лучше вы подготовитесь к работе, тем качественнее покрытие.

- Предварительно спланируйте маршрут передвижения по крыше с таким учетом, чтобы не мешали различные инженерные коммуникации, размещенные на крыше.

- Начинайте с самого удаленного участка и постепенно передвигайтесь к выходу.

- Аппарат поставьте в таком месте, чтобы необходимость его перемещения появлялась минимальное количество раз.

- Подключите электрическое питание с учетом требований ПУЭ. Если личных знаний маловато, то лучше обратиться за помощью к профессиональному электрику.

Шаг 4. Подготовьте к употреблению жидкую резину. Продается она в пластиковых ведрах объемом 20 л. Раствор надо тщательно перемешать, делайте это вручную или при помощи электрического миксера.

Жидкая резина

Важно. При перемешивании миксером переключите агрегат на небольшие обороты, не допускайте появления в резине воздушных пузырьков.

Шаг 5. Опустите заборное сопло оборудования в емкость с массой, подключите электрическое питание. Отрегулируйте режим распыления. В большинстве случаев надо выставить расход на уровне 6 л/мин, такая скорость дает возможность равномерно покрывать поверхность без спешки и при необходимости несколько раз возвращаться на один и тот же участок. Проверьте работоспособность оборудования.

Регулирование оборудования

Шаг 6. Равномерно нанесите первый слой резины, с особой тщательностью обрабатывайте места примыканий.

Нанесение первого слоя

Практический совет. Если аппарат не до конца выбирает из емкости жидкую резину, то можно добавить немного воды, размешать и использовать состав для дополнительного покрытия поверхности.

Второй слой гидроизоляции наносится только после полного высыхания первого. Поверхность крыши готова на вторые сутки после обработки, по истечении этого времени образуется герметичное покрытие, не боящееся перепадов температур и УФ-лучей.

Второй слой гидроизоляции

Рекомендации по нанесению жидкой резины малярной кисточкой

Цены на аппараты безвоздушного давления

Аппараты безвоздушного давления

Процесс подготовки основания ничем не отличается от вышеописанного. Еще раз напоминаем, что от чистоты поверхности зависит прочность прилипания, а это очень важный фактор герметичности покрытия. Дело в том, что резиновая пленка очень тонкая, после отрывания от прочного основания не может противостоять механическим нагрузкам, она легко повреждается, что становится причиной появления протечек.

Для примера рассмотрим вариант реставрации старой металлической фальцевой кровли. Можно металл покрасить, но такой ремонт применяется только в качестве кратковременной меры.

Жидкая резина

Самостоятельно никогда не удастся достичь плотного сцепления краски с металлом. Почему?

- Ручная очистка поверхности проржавевших металлических листов не отвечает требованиям к покрасочным материалам. Всегда останутся незаметные участки ржавчины или отвалившейся старой краски, в этих местах новое покрытие отслаивается в течение нескольких месяцев. Как следствие – опять проблемы и дополнительные финансовые затраты на проведение ремонтных работ.

- В заводских условиях покраска делается распылителями, струя частичек состава сильно ударяется о поверхность и глубоко проникает в мельчайшие щели. Кисточка не может обеспечить такое качество.

- Во время окрашивания поверхность металла должна нагреваться до определенной температуры и после нанесения краски выдерживаться несколько часов. На крыше создать оптимальные условия даже теоретически невозможно.

Вывод – только использование жидкой резины способно продлить срок эксплуатации металлических покрытий на 5–7 лет и вложенные средства всегда окупаются.

Покрытие фальцевой кровли резиной продлит срок службы металла

Видео — Жидкая резина для гидроизоляции кровли

На что обращать внимание?

- Хорошо промазывайте все примыкания кровли и стыки между листами железа. Кисточку следует передвигать в различных направлениях, пытаться вдавливать ворс под прямым углом.

- Каждый участок рекомендуется проходить кистью не менее трех раз. Конечная толщина слоя должна быть не менее одного миллиметра.

- Если есть подозрительные углубления, то их надо залить резиной, толщина слоя в этих местах может достигать пять миллиметров.

- Второй слой также надо не только растирать кисточкой, но и втирать. Чем добросовестнее выполняются работы, тем дольше служит жидкая резина.

Работы нужно выполнять ответственно и качественно

Надо знать, что преждевременные протечки появляются не по вине материала, а из-за нарушения технологии его нанесения. Но при одном условии – работы делаются качественными составами от заслуживающих доверия производителей. И последнее. Никогда не работайте при плохой погоде, лучше на несколько дней отложить герметизацию, чем потом ликвидировать последствия протечек.

Ручное нанесение герметизирующего состава осуществляют только при хорошей погоде

Вы узнали много нюансов о жидкой резине. Этот материал используется для герметизации кровель не очень часто, причина – высокая стоимость. Но есть и боле дешевые варианты гидроизоляции кровель материалами на основе дешевых компонентов. Как выполнить гидроизоляцию крыши жидким битумом можно прочитать на страницах нашего сайта.

отзывы и нанесение; как проводится гидроизоляция жидкой резиной?

Гидроизоляция — это способ защиты любой поверхности от излишней влаги. Жидкая резина для гидроизоляции, цена зависит от производителя, — это материал, используемый при гидроизоляционных работах, имеющий полимерно-битумную основу. Этот материал получил свое название, так как по эластичности похож на резину и изначально имеет жидкую форму (как эмульсия). Гидроизоляция таким материалом широко используется во всех видах строительных, монтажных и ремонтных работ. Образуя водоотталкивающее покрытие, резина не позволяет воде проникать сквозь покрытие, а также защищает от коррозии, высоких или низких температур и удерживает тепло в помещении. Тем самым повышается срок эксплуатации зданий и сооружений. Мгновенно затвердевая, жидкая резина сама не подвергается повреждениям.

Проникающая жидкая гидроизоляция бетона и деревянного пола: состав и свойства

Как уже отмечалось выше, в состав жидкой резины входят битум (углевод, сера, кислород, азот и металл) и полимеры (высокомолекулярное соединение). Проще говоря, это смола и пластик на водной основе. В результате такого соединения получилась черная, пластичная, водонепроницаемая масса в жидком состоянии.

Основное свойство жидкой резины — это моментальное сцепление с любым материалом. Такое качество есть только у этого материала. Еще одно свойство — холодное нанесение и быстрое отвердевание данного гидроизоляционного материала. И третье свойство заключается в том, что материал не оставляет швов и неровностей на поверхности после нанесения.

Жидкая резина обладает рядом важных преимуществ:

- высокая гибкость и эластичность;

- бесшовное нанесение;

- использование в холодном виде;

- мгновенное отвердевание;

- простота работ даже на влажных поверхностях;

- высокая звукоизоляция;

- выдерживает резкие перепады температур;

- экологически чистый материал без добавления химии;

- долговечность (до 25 лет).

Кроме этого, может использоваться жидкая гидроизоляция для деревянного пола, а так же на вертикальных поверхностях, ложась ровно и не стекая. Мембранное покрытие из данного материала образует на поверхности резинообразную пленку в качестве защитного покрытия.

Гидроизоляция бассейна жидкой резиной; пруда, фундамента и пола в квартире

При помощи жидкой резины обрабатывают крыши и стены зданий, фундамент, кладки из кирпича, поверхности, находящиеся полностью в воде или имеющие постоянный контакт с ней. Это бассейны, тоннели, мосты, канализационные трубы и колодцы. Жидкую резину наносят на все виды материалов: сталь, бетон, дерево, рубероид.

Самое широкое применение получила гидроизоляция кровли жидкой резиной. Так же широко используется жидкая гидроизоляция фундаментов. Это кровли жилых знаний и производственных сооружений, на которые часто воздействуют такие явления как вода, пар, газы или интенсивные солнечные излучения. Используя жидкую резину на плоских кровлях, вы сэкономите время и сделаете работу качественно и на долгие годы забудете про ремонт.

Жидкая гидроизоляция для деревянного пола в квартире используется для заделки щелей и трещин, в качестве водоотталкивающей пленки под черепицей, при обработке морских и речных судов от коррозии, как покрытие полов в гараже, а также в зернохранилищах и в ремонте железных дорог.

Перед нанесением резиновой гидроизоляции обрабатываемую поверхность необходимо выровнять и обезжирить.

Материал, как правило, поставляется в больших бочках и для его нанесения необходимо специальное оборудование. Используется метод холодного распыления при помощи оборудования, которое находится под высоким давлением. Это позволяет упростить работу и осуществить жидкую гидроизоляцию пола в квартире непосредственно ровным тонким слоем. Если поверхность небольшая, то можно нанести гидроизоляционный материал вручную. Таким образом, гидроизоляция фундамента жидкой резиной, а так же кровли и иных поверхностей позволит сэкономить ваши деньги и время и продлит срок эксплуатации зданий и сооружений на десятки лет.

Применение жидкой резины — Нювел — теплоизоляция мансарды крыши ппу, утепление кровли пенополиуретан Краснодар, стоимость нанесения ппу кв.м.

Почему мы выбираем жидкую резину GPSpraykote:

На российском рынке представлен огромный выбор материалов для гидроизоляции: рулонка, мембраны, наливные кровли и проч. Наш выбор остановился на использовании жидкой резины в силу многих факторов, но первоочередной причиной была уникальность и объективная перспективность этого материала.

Что нам нравится в применении жидкой резины:

1. Скорость нанесения.

Ни один гидроизоляционный материал не наносится с помощью распыления, пожалуй, кроме полимочевины, но цены на нее намного выше и с показателями экологической и пожаро- безопасности дела обстоят намного хуже, чем нужно. За один день использования жидкой резины, без преувеличения, можно нанести 1000 кв м покрытия. При этом с поставленной задачей справляются всего два работника.

2. Скорость готовности.

Уже через 10 минут после применения жидкой резины по гидроизоляции можно без опаски ходить. Процесс полимеризации продолжается 48 часов, но водоизоляционные свойства появляются сразу же после использования жидкой резины.

3.Безопасность.

Поскольку разрабатывалась жидкая резина за рубежом, то предъявляемые к ней требования по экологической и пожарной безопасности были чрезвычайно высоки. GPSpraykote негорюча, безопасна для людей, животных и растений. Это особенно важно, когда речь идет о водоеме. Применение жидкой резины позволяет и рыбку в воду запустить, и ребенку поплескаться. Кроме того, жидкой резиной можно обрабатывать даже резервуары с питьевой водой.

4. Эластичность.

Жидкая резина потому и называется «резиной», что растяжимость у нее 1650%, то есть, например, 5-ти сантиметровый кусочек можно растянуть до 80 см. Что это нам дает: любые подвижки основания не повреждают водоизоляционный ковер. Даже если по зданию пошла трещина, то это совсем не значит, что будут протечки.

5. Адгезия (Прилипание).

Использование жидкой резины актуально для любых поверхностей – бетон, дерево, металл. Причем основание становится как бы спаянным, единым целым с гидроизоляцией. Допустим, где-то произошло повреждение. В случае с любым другим материалом – это целая проблема, поскольку вода начинает гулять уже под водоизоляционным ковром, а применение жидкой резины не доставляет таких проблем. Если вода и будет, то только в том месте, где есть нарушение целостности.

Мы сами проводим работы, и знаем, как жидкая резина облегчает нам жизнь:

6. Мы мобильны.

Все необходимое для небольшого объекта помещается в машину типа «Газель». Это оборудование, жидкая резина и катализатор. Нет необходимости выносить материал и оборудование. Все подключается прямо внутри машины. Стандартные шланги длиной 50 м. Этого вполне достаточно, чтобы провести гидроизоляционные работы с использованием жидкой резины и на земле, и на крыше пятиэтажки.

7. Мы экономны.

Распыление позволяет сделать именно ту толщину (и соответственно расход материала), которая нужна, не больше и не меньше. Рабочих в стандартной бригаде лишь двое. Таскать и грузить ничего не нужно. А что это все, если не ощутимая экономия?

8. Мы уверенно даем гарантированный результат надолго.

Уже много лет мы работаем с жидкой резиной. И до сих пор не было ни одной рекламации. Все наши объекты надежно защищены от воздействия влаги. Надолго. Собственный опыт и опыт зарубежного применения жидкой резины позволяет нам утверждать, что продукт GPSpraykote — один из лучших ныне существующих гидроизоляционных материалов.

Что нам не нравится в жидкой резине:

1. Нельзя наносить в дождь.

В общем, это ограничение существует не только при использовании жидкой резины. Но, тем не менее, в дождь, при повышенной влажности, жидкая резина не успевает полимеризоваться. Хотя можно проводить работы при остаточной влажности основания, что возможно только при применении жидкой резины.

2. Нельзя наносить при температуре ниже +5°С.

В зимний период всегда возникают трудности при сооружении тепляков и обогреве пушками.

Plasti Dip® — PLASTI DIP®

Plasti Dip Spray и Plasti Dip Spray 50 поставляются в контейнере размером с галлон и предназначены только для использования в автомобилях. Благодаря такому разнообразию цветов вы можете легко настроить машину, снять ее и снова окунуть в воду!

- Не может использоваться или продаваться в этих состояниях для Personal Использование: AZ, CA, RI и TN

- Не может использоваться или продаваться в этих штатах для Professional * использование: AZ, CA, RI, TN, DE, MA, MD, NJ, IL, IN, MI, WI, TN, TX и UT

- Не может использоваться или продаваться в Канаде и за рубежом

* Профессиональное использование включает в себя мастерскую по окраске кузовов автомобилей, дилерские центры, автопарк и аппликатор продуктов для компенсации.

Используйте соответствующую вентиляцию.Перед употреблением хорошо перемешать.

Наносить с помощью системы распыления с электрической турбиной или пистолета-распылителя HVLP с системой нагнетательного бака.

Все окрашиваемые поверхности должны быть очищены от масел, жира, грязи, воска и рыхлой ржавчины. Для достижения наилучших результатов покрываемые поверхности должны иметь гладкую, непрерывную отделку OEM.

Наносите с использованием только совместимого / одобренного пистолета HVLP (типа с электрической турбиной), который соответствует всем местным нормам.Держите пистолет-распылитель на расстоянии 10–12 дюймов от поверхности, нанося влажные слои внахлест. Подождите 10-30 минут до высыхания (высыхания на ощупь) перед нанесением дополнительных слоев. Рекомендуется нанести минимум 5 слоев для лучшего результата и легкого удаления.

ПОДСКАЗКИ

Тщательно перемешивайте Plasti Dip Spray перед каждым использованием и заправкой распылительного оборудования.Толщина сухого покрытия не менее 10 мил рекомендуется для обеспечения наилучших характеристик и легкости удаления. Перед использованием дайте каждому слою высохнуть в течение 4 часов. Избегайте чрезмерного движения воздуха, тепла и влажности при нанесении. Всегда используйте надлежащую вентиляцию.

ВИНИЛОВЫЕ НАКЛЕЙКИ / ПОЛОСЫ

Plasti Dip Spray Colors — подходит для нанесения на большинство литых или каландрированных виниловых пластинок, литых винилов с прозрачным ламинированным полиуретаном или прозрачным верхним слоем полиуретана, а также на большинство защитных полиуретановых пленок.Нанесение High Gloss Top Coat на цвета Plasti Dip Spray может вызвать некоторое потускнение при нанесении комбинации на литой винил.

Plasti Dip Spray Clear — подходит для нанесения поверх литого винила, литого винила с полиуретановым прозрачным ламинатом или полиуретанового прозрачного верхнего покрытия, а также большинства полиуретановых защитных пленок. Plasti Dip Spray Clear может вызвать некоторое потускнение поверхности при удалении с каландрированного винила (у Plasti Dip Spray Clear меньше защиты от ультрафиолета, чем у цветов Plasti Dip Spray).

Для потребителей, которые не могут приобрести Plasti Dip Spray, Plasti Dip International предоставила Plasti Dip Spray 50.

Plasti Dip Spray 50 можно использовать и продавать во всех регионах, кроме следующих округов и областей в штате Калифорния:

- Округа Эльдорадо, Колуса и Гленн

- Район залива (BAAQMD)

Используйте соответствующую вентиляцию.Перед употреблением хорошо перемешать.

Все окрашиваемые поверхности должны быть очищены от масел, жира, грязи, воска и рыхлой ржавчины. Для достижения наилучших результатов покрываемые поверхности должны иметь гладкую, непрерывную отделку OEM.

Наносите с использованием только совместимого / одобренного пистолета HVLP (типа с электрической турбиной), который соответствует всем местным нормам.Держите пистолет-распылитель на расстоянии 10–12 дюймов от поверхности, нанося влажные слои внахлест. Подождите 10-30 минут до высыхания (высыхания на ощупь) перед нанесением дополнительных слоев. Рекомендуется нанести минимум 5 слоев для лучшего результата и легкого удаления.

ПОДСКАЗКИ

Тщательно перемешивайте Plasti Dip Spray перед каждым использованием и заправкой распылительного оборудования.Толщина сухого покрытия не менее 10 мил рекомендуется для обеспечения наилучших характеристик и легкости удаления. Перед использованием дайте каждому слою высохнуть в течение 4 часов. Избегайте чрезмерного движения воздуха, тепла и влажности при нанесении. Всегда используйте надлежащую вентиляцию.

ВИНИЛОВЫЕ НАКЛЕЙКИ / ПОЛОСЫ

Plasti Dip Spray 50 Colours and Clear — подходит для нанесения на большинство каландрированного винила, литой винил с прозрачным ламинированным полиуретаном или прозрачное верхнее покрытие из полиуретана, а также на большинство защитных полиуретановых пленок.

Plasti Dip Spray 50 Colors and Clear — не рекомендуется для нанесения поверх литого винила!

Plasti Dip Glossifier добавляет защиту Fadebuster ™ и придает глянцевый полированный блеск любому цвету Plasti Dip.

Используйте соответствующую вентиляцию.Перед употреблением хорошо перемешать.

Все окрашиваемые поверхности должны быть очищены от масел, жира, грязи, воска и рыхлой ржавчины. Необходимо использовать в хорошо вентилируемом помещении.

Наносить с помощью системы распыления HVLP.Держите пистолет-распылитель на расстоянии 6-8 дюймов от поверхности, нанося влажные покрытия внахлест. Подождите 10-20 минут до высыхания перед нанесением дополнительных слоев, если необходимо. Часто доливайте систему распыления. Избегайте пустых работ, так как воздух может попасть в распылительную систему.

ПОДСКАЗКИ

Тщательно перемешивайте перед каждым использованием и доливайте.При необходимости нанесите дополнительные слои. Подождите 4 часа. Избегайте чрезмерного движения воздуха, тепла и влажности при нанесении. Всегда используйте надлежащую вентиляцию и защиту.

Plasti Dip High Gloss Top Coat добавляет защиту Fadebuster ™ и делает поверхность блестящей поверх любого цвета Plasti Dip.

Используйте соответствующую вентиляцию.Перед употреблением хорошо перемешать.

Все окрашиваемые поверхности должны быть очищены от масел, жира, грязи, воска и рыхлой ржавчины. Необходимо использовать в хорошо вентилируемом помещении.

Наносить с помощью системы распыления HVLP.Держите пистолет-распылитель на расстоянии 6-8 дюймов от поверхности, нанося влажные покрытия внахлест. Перед нанесением дополнительных слоев, если необходимо, дайте 30 минут высохнуть. Часто доливайте систему распыления. Избегайте пустых работ, так как воздух может попасть в распылительную систему.

ПОДСКАЗКИ

Выдержать 4 часа в зависимости от температуры и влажности.Избегайте чрезмерного движения воздуха, тепла и влажности при нанесении. Всегда используйте надлежащую вентиляцию и защиту. Избегайте любых изменений температуры или влажности во время высыхания пальто, чтобы не покраснеть. Кроме того, дайте каждому слою полностью высохнуть перед нанесением нового продукта.

Распыление жидкой резины по металлу

На что вы хотите нанести жидкую резину?

У нас есть пять различных жидких каучуков, каждый из которых лучше всего подходит для различных областей применения.EPDM лучше всего подходит для старых металлических крыш и старых крыш из EPDM или для защиты железа и стали в любом месте. Но есть также прозрачная резина для невидимой защиты и другие для прудов, плоских крыш, скилхитов и грузинского стекла, стеклопластика, крыш для домов на колесах и домов на колесах …

Если вы хотите защитить старую крышу из EPDM, стали или другую конструкцию из стали и железа, читайте дальше. Если ваш проект представляет собой что-то еще, свяжитесь с нами, чтобы узнать, какую резину лучше использовать и что вам нужно для ее распыления.

Жидкая резина EPDM, распыляемая на старые металлические крыши, вероятно, является самым быстрым и лучшим способом создать долговечную водонепроницаемую крышу, защищенную от коррозии.Что замечательно, так это то, что он требует минимальной подготовки, без грунтовки и всего лишь одного слоя жидкой резины.

EPDM

практически уникален для кровельного покрытия, потому что он не только водонепроницаем, но и является пароизоляцией. Это может показаться неинтересным, но это означает, что никакая влага не может попасть на металлическую основу, поэтому она останавливает коррозию прямо по ее следам. Многие покрытия могут похвастаться воздухопроницаемостью, но для металла вам не нужна эта улица с двусторонним движением паров влаги.

Выбор подходящего оборудования для работы важен, если вы хотите добиться удовлетворительного результата.Характеристики жидкости EPDM Liquid Rubber приводят к значительному падению давления в шланге, поэтому необходимо тщательно выбирать размер насоса, диаметр шланга и общую длину шланга. Жидкую резину необходимо разбавить растворителем для достижения вязкости при распылении. См. Рекомендации ниже.

Следующая рекомендация относится к оборудованию Graco. Также могут использоваться другие производители с аналогичными насосами.

Оборудование для распыления жидкой резины EPDM

| Модель насоса | Макс.Давление | Жидкость Расход | Шланг ID | Макс. Длина шланга |

| Graco GH733 | 3500 фунтов на кв. Дюйм | 3,0 галлона в минуту | 1/2 дюйма | 150 футов |

| Graco Gh4640 | 3600 фунтов на кв. Дюйм | 3,8 галлона в минуту | 1/2 дюйма | 150 футов |

| Установка на крыше | |

| Пистолет | должен быть рассчитан на распыление мастики.Рекомендуется удлинитель наконечника 30-40 дюймов |

| Размер наконечника | .017 до .021 с вентилятором шириной 12 дюймов |

Примечание. Не используйте «плетку» между шлангом и пистолетом. Это снижает расход и давление, что приводит к плохому распылению.

Разбавитель жидкой резины EPDM

Жидкий каучук EPDM в состоянии «при отгрузке» имеет вязкость 34–37000 сП, что слишком велико для распыления. Вязкость материала падает до 10 000 сП при 23.8 ° C / 75 ° F, если растворитель ксилола добавлен в соотношении один галлон США на каждые 5 галлонов жидкого каучука EPDM. Если температура ниже 23,8 ° C / 75 ° F, возможно, потребуется добавить больше растворителя.

Распыление распылением можно улучшить, используя наконечник меньшего размера или добавляя больше растворителя для снижения вязкости.

Растворитель для промывки от предыдущей очистки насоса можно использовать для разбавления после процеживания для удаления грязи.

Крепежные детали