Делаем самодельный пресс из домкрата из подручных средств своими руками

Ситуаций, когда необходимо сжать предметы с большой силой, в быту предостаточно.

Вот немногие из них:

- Выжимание сока из винограда, фруктов и овощей.

- Запрессовка или извлечение сайлентблоков, подшипников, втулок.

- Формовка изделий по матрице.

- Сгибание прочных металлических заготовок.

- Выпрямление изогнутых предметов.

- Перечень можно продолжать и дальше.

Для этих действий необходим пресс. Самая популярная конструкция – гидравлическая. Жидкость не сжимается, поэтому достаточно оснастить гидравликой приспособление для сжатия – прессования, и можно развивать фактически неограниченное усилие.

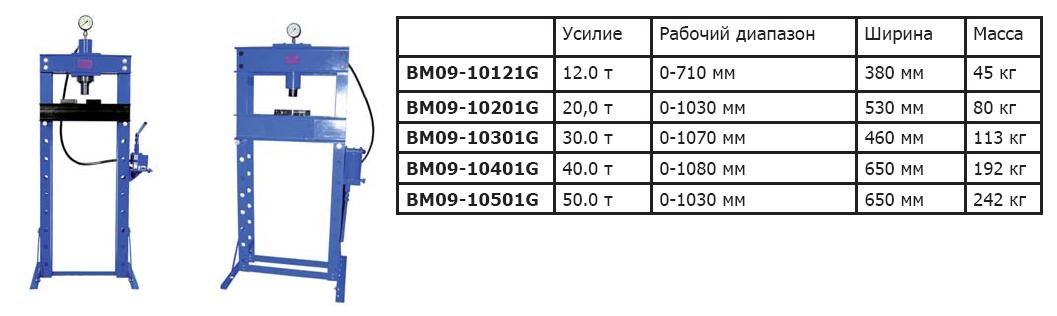

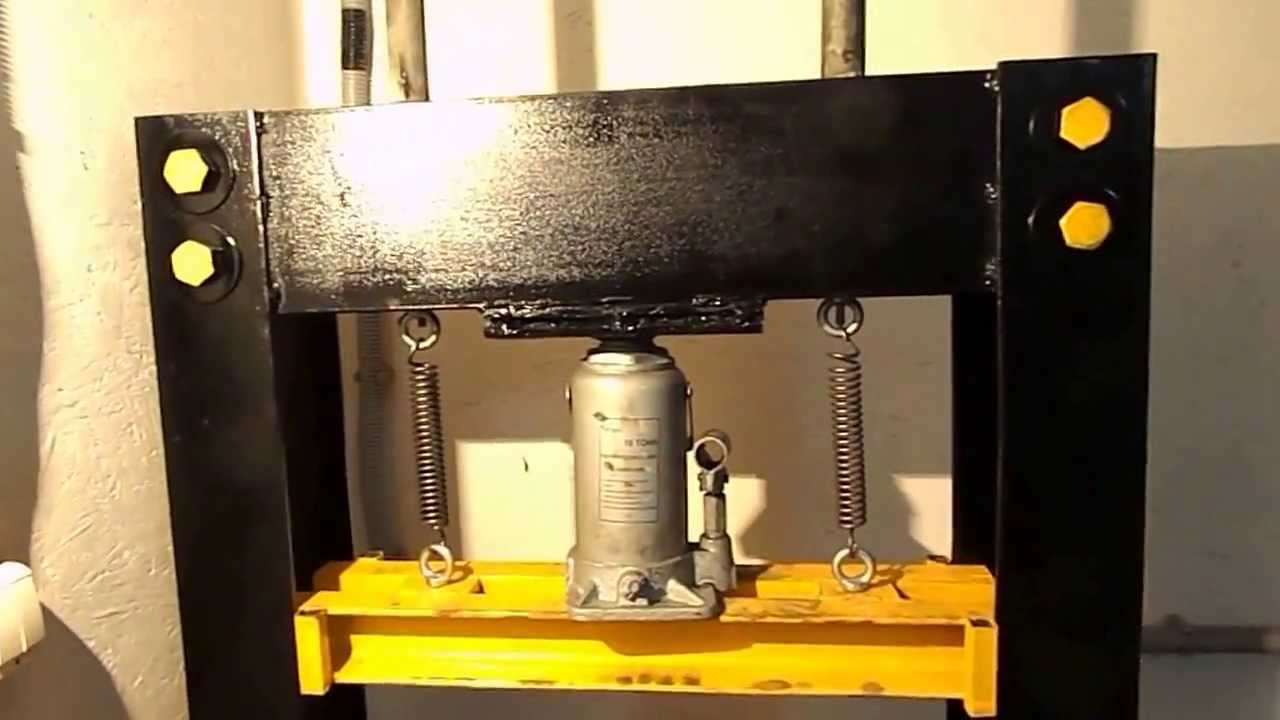

Приспособления эти достаточно компактны. Например, на иллюстрации изображен станок высотой меньше метра, а усилие он развивает до 10 тонн. И управляется вручную.

Такой пресс можно купить в магазине инструмента, правда, стоимость достаточно высокая. Если приглядеться к конструкции, можно заметить, что силовой элемент очень похож на обычный автомобильный бутылочный домкрат. Стало быть, его можно изготовить своими руками.

Если приглядеться к конструкции, можно заметить, что силовой элемент очень похож на обычный автомобильный бутылочный домкрат. Стало быть, его можно изготовить своими руками.

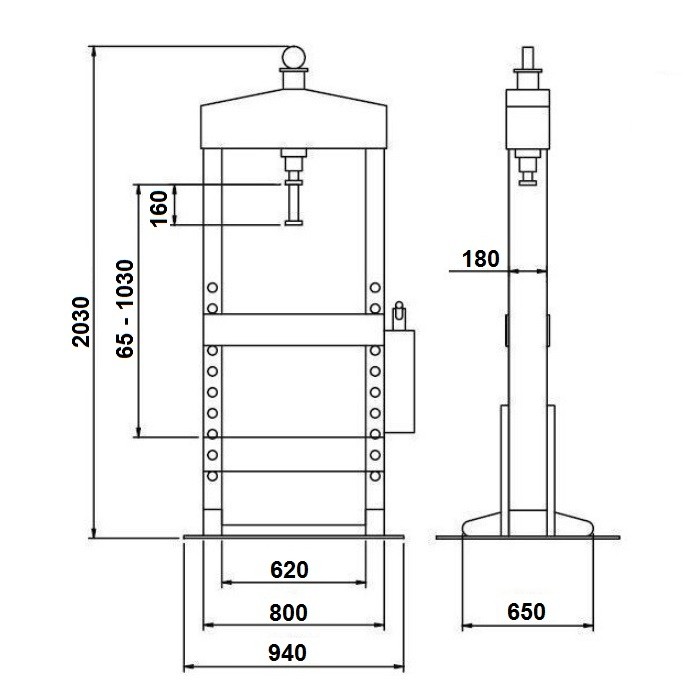

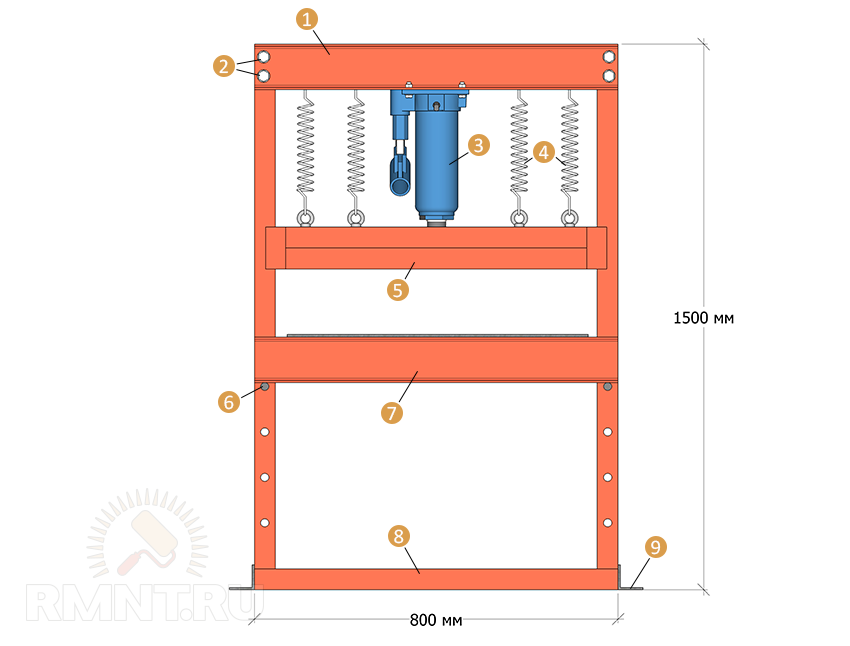

Чертеж и концепция пресса из домкрата

Силовые элементы выполняются из стали толщиной не менее 15 мм, или стального профиля. В качестве вертикальных стоек можно использовать шпильку, уголок, профильную трубу, или тот же швеллер.

Шпилька с резьбой предпочтительнее, поскольку с ее помощью можно оперативно регулировать размер рабочей области.

Именно такую схему возьмем за основу для понимания конструкции.

В основание (7), толщиной 20 мм, вкручиваются две шпильки (4) с резьбой в нижней части (5) и в верхней, для регулировки высоты верхней платформы.

Шпильки (4) изготавливаются из стального круга диаметром 30 мм. Верхняя резьба нарезается из расчета высота подъема штока домкрата с небольшим запасом.

Гидравлический домкрат бутылочного типа (6) устанавливается на основание.

Желательно его там зафиксировать. Крепление можно делать съемным, чтобы иметь возможность использовать домкрат по прямому назначению.

По шпилькам вертикально перемещается нижняя платформа (3).

Если толщина металла недостаточна, отверстия можно усилить втулками, для предотвращения перекоса.

Верхняя силовая платформа (1) крепится на шпильки мощными гайками (2), при помощи которых осуществляется регулирование высоты рабочей области.

В результате получается силовая конструкция такого вида:

Это отнюдь не аксиома, конструкция может быть любой, соотношение размеров тем более. Чертежи вы будете разрабатывать исходя из наличия материала и типа используемого гидравлического домкрата.

Принцип действия следующий – на платформах закрепляются матрицы (втулки, пуансоны) или другие приспособления, между которыми будет менять форму обрабатываемая деталь. Домкрат поднимается традиционным способом – между платформами возникает усилие, равное грузоподъемности домкрата.

Профессиональный пресс из гидравлического домкрата своими руками

Версия с гидронасосом

В конструкциях промышленного производства, разделенные гидроцилиндр и гидронасос, соединены между собой подводящей трубкой. Это удобно, поскольку делает конструкцию компактной, и пользоваться ручной системой подкачки давления сподручнее.

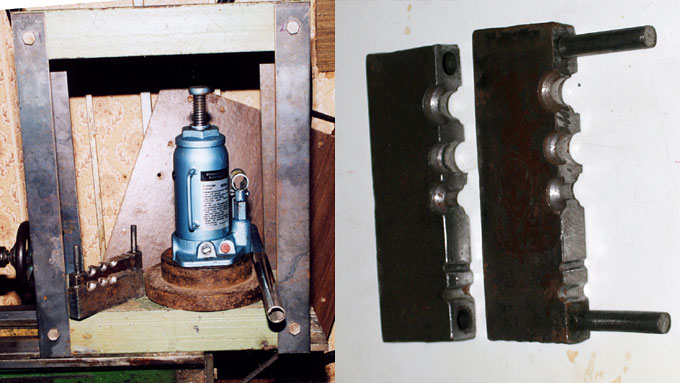

Можно изготовить самодельный пресс аналогичной конструкции, причем с использованием буквально металлолома.

Материал фактически валялся под ногами – по пути на пункт приема металлолома.

Тем не менее, получилась достаточно прочная рама, или станина. Сварена конструкция с применением самодельного сварочного аппарата.

Кроме болгарки – никаких дополнительных приспособлений не потребовалось. Верхняя и нижняя платформы выполнены в виде лестничной рамы, и могут вертикально перемещаться по станине.

Это сделано для возможности обрабатывать детали различного размера. На нижней платформе устанавливается подиум с квадратным отверстием посредине.

Подиум состоит из двух половинок, так что можно регулировать размер отверстия для съема подшипников или сайлентблоков.

Изюминкой конструкции является самодельный гидронасос. Он изготовлен из старого гидравлического домкрата. Для этого рабочий поршень распилен болгаркой на 2 половинки.

Нижняя часть осталась в корпусе домкрата, сверху на нее приварен переходник для маслопровода высокого давления. После сборки корпуса домкрата мы получаем гидронасос с усилием 10 тонн.

Верхняя часть рабочего цилиндра вместе со штоком установлена вверх ногами на платформу, и к ней приварен аналогичный переходник для маслопровода.

Обе части гидросистемы соединены между собой маслопроводом высокого давления, который снят со списанного на металлолом автокрана. Диапазон движения штока дополнительно можно отрегулировать, применив винт, входящий в шток.

Конструкция готова. Затраты практически нулевые (электроэнергия на сварку, пара сточенных дисков для болгарки и банка краски). Домкрат в стоимость не входил – ибо приобретен в незапамятные времена и все равно валялся в гараже без дела.

Домкрат в стоимость не входил – ибо приобретен в незапамятные времена и все равно валялся в гараже без дела.

Единственный недостаток конструкции – невозможность использования домкрата, как отдельного инструмента.

Классическая конструкция

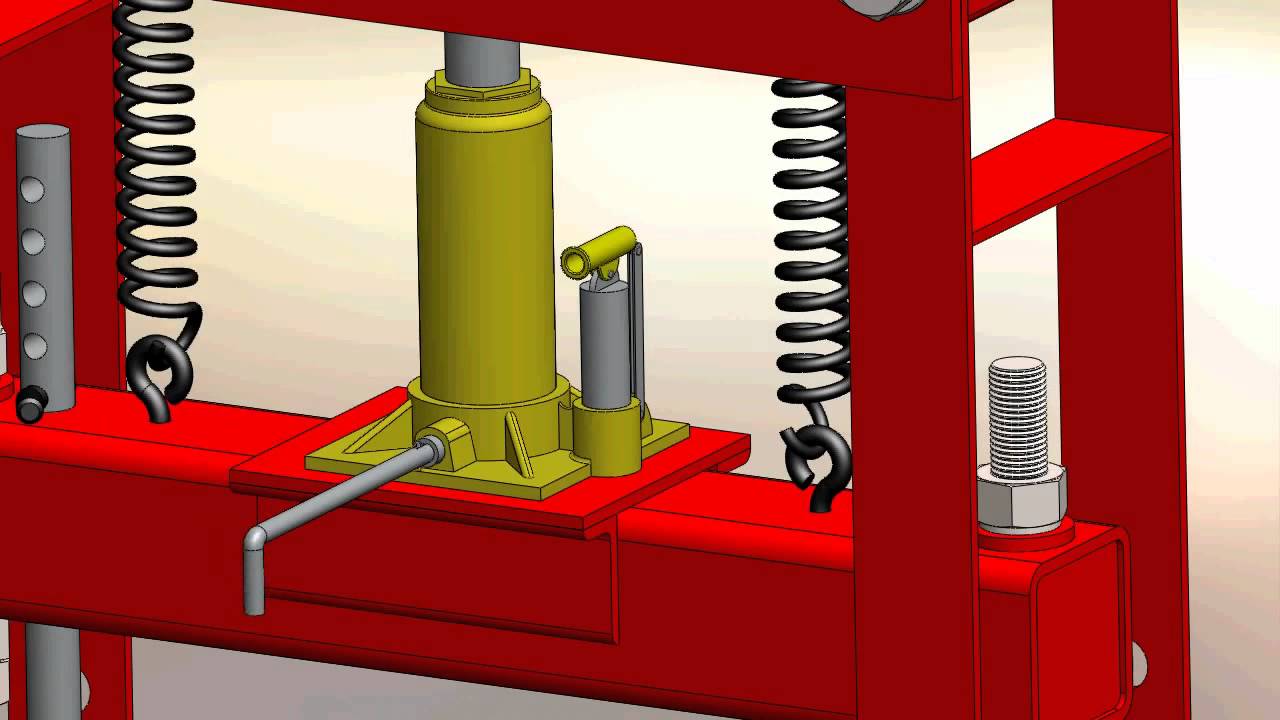

Если бутылочный домкрат нужен сам по себе – надо предусмотреть его легкий демонтаж. Конструкция выполнена по классической схеме – движение платформы сверху вниз.

Для изготовления понадобятся:

- Собственно домкрат.

- Швеллер.

- Стальной лист 4-5 мм толщиной.

- Две стальные пружины.

Рама сварена из мощного швеллера толщиной 5 мм. Углы усилены косынками и тягами из стального листа аналогичной толщины.

ВАЖНО! Качество сварки должно быть безупречным. Любой дефект под давлением 5-10 тонн обязательно приведет к поломке агрегата. Это может повлечь за собой серьезные травмы.

Точки приложения максимального давления должны быть усилены. Для этого можно наварить пятки из стального листа. Они устанавливаются на верхней платформе и подвижном элементе.

Они устанавливаются на верхней платформе и подвижном элементе.

Кроме того, на подвижном элементе целесообразно установить ограничители, удерживающие домкрат от выскальзывания.

Подвижный элемент подвешивается на пружинах. На торцах привариваются направляющие флажки, препятствующие уводу платформы от движения по вертикали.

Конструкция готова. В любой момент домкрат можно снять и использовать отдельно от пресса. При наличии набора приспособлений (втулок, матриц, форм) можно производить любые работы – от изготовления сувенирных монет до использования конструкции в качестве трубогиба.

Однако, самое популярное применение конструкции – съемник подшипников и сайтентблоков при обслуживании автомобиля.

Конструкцию можно усовершенствовать, добавив регулируемые тяги съемника. Для этого на верхнюю платформу надевается П-образная конструкция из стального уголка и толстых резьбовых шпилек.

Снизу, на шпильки накручиваются удлиненные гайки с наваренными Г-образными зацепами.

В качестве упорного штока при выдавливании вала из подшипника или сайлентблока из проушины – можно использовать хвостовик от карданного вала или полуось подходящего диаметра. Такое «приспособление» легко найти на авторазборке.

Конструкция собирается за 5 минут, и пресс превращается в мощный съемник. Можете вспомнить, сколько стоит замена сайлентблоков, и посчитать экономию.

На иллюстрации слева – демонтаж подшипника при помощи съемника, справа – запрессовка подшипника прессом без дополнительных приспособлений.

Совет

В качестве втулок и муфт для запрессовки, хорошо подходят обоймы подшипников разного диаметра.

Кулинарное применение пресса из домкрата

И на десерт – несколько экзотическое, но очень популярное применение гидравлического пресса. Изготовив нехитрое приспособление из подноса, старой алюминиевой кастрюли и деревянной чурки – можно с легкостью надавить сока из винограда или яблок.

А если немного поработать с деревом – из самодельного гидравлического пресса можно соорудить настоящую маслобойню.

Вывод

Обычный автомобильный домкрат, плюс немного смекалки и ненужного на первый взгляд хлама – и вы получите набор инструмента, которым раньше могли похвастать лишь промышленные производства и сервисы.

В заключении видео, в котором подробно рассказывается как сделать пресс из домкрата на примере собственной конструкции.

About sposport

View all posts by sposport

Изготовление гидравлического пресса своими руками: чертежи, фото, видео

При выполнении различных работ в домашней мастерской нередко возникает необходимость воздействия на обрабатываемые детали методом прессования. О том, как сделать гидравлический пресс своими руками для выполнения таких операций, мы и поговорим в данной статье.

Самодельный гидравлический пресс

Устройство и функции гидравлического пресса

Гидравлический пресс – это такое оборудование, которое специально предназначено для обработки деталей и заготовок путем воздействия на них высоким давлением. Работает такой пресс за счет давления жидкости, воздействующей на элементы его конструкции.

Работает такой пресс за счет давления жидкости, воздействующей на элементы его конструкции.

Конструкция большинства гидравлических прессов предусматривает вертикальное расположение рабочего цилиндра, но есть и модели, в которых он расположен горизонтально. Различные модели прессов могут создавать рабочие усилия в диапазоне от нескольких десятков до нескольких тысяч тонн.

Вариант исполнения гидравлического пресса заводского производства

Принцип действия гидравлического пресса основан на законе Паскаля, известном нам из школьного курса физики. Конструкцию пресса составляют две рабочих камеры разного размера или, как их еще называют, цилиндры. Принцип работы гидравлического пресса, если описать его несколькими словами, заключается в следующем.

В меньшем из его цилиндров создается высокое давление рабочей жидкости, которая по соединительному каналу подается в камеру большего диаметра и воздействует на поршень, соединенный с рабочим инструментом. Последний и оказывает давление на обрабатываемую деталь, которая располагается на жесткой опоре во избежание ее перемещения под его действием. В качестве рабочей жидкости во всех гидравлических прессах используются специальные масла.

В качестве рабочей жидкости во всех гидравлических прессах используются специальные масла.

Принцип работы гидравлического пресса

Наиболее широкое применение гидравлические прессы нашли при выполнении таких операций над металлическими деталями, как штамповка, ковка, правка, гибка, выдавливание труб и других профилей. Кроме того, при помощи таких прессов выполняется брикетирование, пакетирование и прессование различных материалов (как правило, для этих целей используется мини-пресс).

Устройство гидравлического пресса позволяет активно использовать его как на предприятиях по производству изделий из резины, пластика и древесины, так и в других областях. Разнообразие функций и сфер применения этого оборудования определяют существование его различных модификаций. Например, в продаже можно найти пресс гидравлический настольный, мини-пресс, пресс гидравлический напольный, пресс гидравлический ручной, прессы с манометром и без.

Варианты использования в домашних условиях

Применение гидравлического пресса в гараже или домашней мастерской достаточно распространено. Использовать такой пресс, отличающийся небольшими размерами, можно как при ремонте автомобиля, так и для выполнения работ другого характера.

Использовать такой пресс, отличающийся небольшими размерами, можно как при ремонте автомобиля, так и для выполнения работ другого характера.

В частности, с помощью такого компактного оборудования можно выполнить выпрессовку подшипников или сайлентблоков, а также запрессовать на их место новые детали. Помимо автомобильного ремонта, гидравлический пресс можно использовать для гибки металлических деталей, создания требуемого давления при склеивании поверхностей, брикетирования отходов, для выдавливания масла и жидкости. Заводское оборудование подобного назначения (даже ручной гидравлический пресс) стоит немалых денег, и приобрести его могут не все желающие. Между тем, можно сделать такой пресс своими руками, затратив средства только на приобретение необходимых материалов.

Использование пресса в качестве соковыжималки

Что примечательно, конструкция изготовленного дома гидравлического пресса сразу может быть адаптирована для решения определенной задачи с конкретной деталью или заготовкой. Сделанный своими руками пресс не займет много места, для его размещения будет достаточно выделить немного места в мастерской или гараже. Подробная инструкция о том, как сделать гидравлический пресс, приведена ниже. В конце статьи также размещено видео на эту тему.

Сделанный своими руками пресс не займет много места, для его размещения будет достаточно выделить немного места в мастерской или гараже. Подробная инструкция о том, как сделать гидравлический пресс, приведена ниже. В конце статьи также размещено видео на эту тему.

Конструкция домашнего пресса

Гидравлические прессы, сделанные своими руками, не должны обладать слишком уж выдающимися техническими характеристиками, вполне достаточно, чтобы они развивали усилие в 10–20 тонн. Этот параметр самодельного гидравлического пресса зависит от того, какие действия вы соберетесь с его помощью совершать.

Один из самых распространенных и простых вариантов самодельного пресса

Существует ряд других параметров, которым соответствуют не только промышленные, но и самодельные бытовые гидравлические прессы:

- размеры;

- масса оборудования;

- ход поршня;

- наличие в конструкции пресса манометра;

- характеристики используемой станины.

В самодельных прессах давление в рабочем цилиндре обычно создается при помощи ручного гидравлического насоса, который может быть как встроенным в конструкцию такого устройства, так и расположенным отдельно от него. Такая конструктивная особенность зависит только от того, какое оборудование вы выберете для изготовления такого приспособления. Очень легко сделать своими руками гидравлический пресс, если взять за основу его конструкции домкрат бутылочного типа. У такого домкрата, что удобно, в конструкции уже предусмотрен встроенный ручной насос.

Такая конструктивная особенность зависит только от того, какое оборудование вы выберете для изготовления такого приспособления. Очень легко сделать своими руками гидравлический пресс, если взять за основу его конструкции домкрат бутылочного типа. У такого домкрата, что удобно, в конструкции уже предусмотрен встроенный ручной насос.

Гидравлический домкрат бутылочного типа отлично подходит для использования в сделанном своими руками гидропрессе

Прежде чем вы соберетесь приобретать подходящий домкрат для изготовления домашнего гидравлического приспособления, важно определиться, какие задачи вы будете решать с его помощью. От этого зависит как конструктивная схема ручного гидравлического пресса, так и усилие, которое он будет развивать. Следующее действие – это разработка чертежа гидравлического пресса, который вы собираетесь изготовить своими руками. Можно, конечно, найти такой чертеж в Интернете и даже посмотреть фото и видео процесса изготовления пресса из гидравлического домкрата своими руками. Но в таком случае вы столкнетесь с необходимостью подгонять имеющиеся у вас приспособления под чужой самодельный пресс.

Но в таком случае вы столкнетесь с необходимостью подгонять имеющиеся у вас приспособления под чужой самодельный пресс.

Ручной гидравлический насос

Разработка чертежа вашего будущего самодельного пресса начинается с того, что решается вопрос о том, по какой схеме он будет работать. Здесь есть всего два варианта.

- Домкрат будет расположен в нижней части пресса – на его станине – и давить будет вверх.

- Домкрат закрепляется в верхней части конструкции пресса и давит, соответственно, вниз.

Однако при выборе схемы работы самодельного пресса следует учитывать тот факт, что для основной части домкратов, выпускаемых современной промышленностью, единственно правильным является расположение давящим штоком вверх, и размещать их по-другому просто не допускается. Именно поэтому чаще всего за основу берется первая схема гидравлического пресса. Второй вариант используют только в тех случаях, когда требуется изготовить своими руками гидравлическое оборудование для выпрессовывания подшипников или втулок из отдельных узлов и механизмов.

Вариант пресса с нижним расположением домкрата

Что следует учитывать при разработке чертежа самодельного пресса

Несущим элементом любого пресса, в том числе и самодельного, является станина, к разработке чертежа которой следует подойти максимально ответственно. Конструктивно станина представляет собой раму, внутри которой располагается домкрат с рабочим инструментом, оказывающим давление на деталь или заготовку.

Вид станины может значительно отличаться в зависимости от назначения пресса

Рама гидравлического пресса, сделанного своими руками, должна обладать высокой прочностью, так как она будет испытывать нагрузки сразу в двух направлениях. Домкрат, создающий определенное усилие, будет одновременно давить на верхнюю и нижнюю часть рамы, стремясь как бы разорвать ее. Именно поэтому при расчете рамы и выборе материалов для ее изготовления ее прочность обеспечивают с запасом.

Нижнюю часть станины – ее основание – разрабатывают с учетом того, что она должна обеспечивать высокую устойчивость всей конструкции. Рассчитывая ширину внутреннего проема рамы самодельного пресса, учитывают как размеры деталей и заготовок, которые на нем будут обрабатываться, так и суммарные габариты всех составных элементов будущего пресса.

Рассчитывая ширину внутреннего проема рамы самодельного пресса, учитывают как размеры деталей и заготовок, которые на нем будут обрабатываться, так и суммарные габариты всех составных элементов будущего пресса.

Еще один вариант станины с простейшей конструкцией основания для обеспечения устойчивости

При расчете высоты внутреннего проема рамы суммируют следующие параметры: высоту домкрата, желаемую величину свободного хода его штока, толщину рабочего органа и детали, которую необходимо обрабатывать. Если самодельный пресс изготавливается по первой схеме, то его конструкция выглядит следующим образом: домкрат устанавливается на нижнее основание, а деталь – в верхней части рамы; усилие от домкрата на деталь передается через его шток и подвижную рабочую платформу, двигающуюся по направляющим в боковых элементах рамы.

Для того чтобы обеспечить возврат штока в исходное состояние, используются две пружины, нижняя часть которых крепится к основанию, а верхняя – к подвижной рабочей платформе. Если вы решили сделать пресс из домкрата своими руками, то очень важно правильно рассчитать жесткость пружин, чтобы они эффективно выполняли все возложенные на них функции.

Если вы решили сделать пресс из домкрата своими руками, то очень важно правильно рассчитать жесткость пружин, чтобы они эффективно выполняли все возложенные на них функции.

При реализации второй схемы на нижнее основание помещается деталь, а домкрат устанавливается на подвижную платформу, к которой также крепятся пружины, связывающие ее с верхней перекладиной рамы. Как в первом, так и во втором случае в месте контакта штока с подвижной платформой или верхней перекладиной рамы делается так называемое гнездо, в качестве которого можно использовать отрезок трубы соответствующего диаметра.

Невозможность регулировки высоты рабочей зоны упрощает конструкцию, но значительно ограничивает варианты использования пресса

Гидравлический пресс, сделанный своими руками, будет намного удобнее в эксплуатации, если предусмотреть в нем возможность регулировки свободного штока домкрата, что также влияет на допустимую высоту обрабатываемой детали. Для этого можно сделать следующее.

- В верхней части внутреннего контура рамы располагают дополнительную плиту, которая может передвигаться по направляющим за счет винтового привода с штурвалом.

Тем самым можно в достаточно широких пределах изменять просвет для расположения деталей внутри рамы.

Тем самым можно в достаточно широких пределах изменять просвет для расположения деталей внутри рамы. - Можно изготовить съемный упор, в качестве которого чаще всего используют передвижную съемную платформу. Фиксировать положение такого упора внутри рамы можно при помощи болтовых соединений, для которых в раме с определенным шагом просверливаются отверстия. При этом шаг расположения таких отверстий по высоте не должен превышать величины свободного хода штока домкрата.

- Из сплошного куска металла или металлического профиля можно изготовить несколько сменных вставок-прокладок разной толщины.

- Можно также использовать сразу несколько вышеописанных способов одновременно.

Если вы выполняете чертеж, по которому своими руками сделаете пресс, обязательно указывайте не только габариты основных элементов такого приспособления и обрабатываемой детали, но и размеры швеллеров и другого металлопроката, из которого будет выполнена рама.

Инструменты и материалы

Если вы собираетесь своими руками сделать гидравлический пресс, то вам понадобятся следующие инструменты, расходные материалы и оборудование:

- сварочное оборудование;

- электроды;

- ножовка по металлу или болгарка (угловая шлифмашина).

Кроме того, вам потребуются следующие элементы, из которых будет состоять ваш будущий пресс для гаража: гидравлический домкрат, две пружины, которые будут оттягивать подвижную платформу в исходное состояние. Если вы найдете в своем гараже старый грибок моста, оставшийся после ремонта, то его можно использовать в качестве элемента оттягивающего приспособления для самодельных прессов с нижним расположением домкрата. В таком случае грибок надевают на шток домкрата, верхнюю часть пружин крепят непосредственно к нему, а нижнюю закрепляют на станине.

Вид и количество необходимых для постройки пресса материалов сильно зависит от выбранного варианта конструкции

Для того чтобы изготовить пресс из домкрата, вам понадобится следующий металлопрокат:

- швеллеры (не меньше 8 номера), прямоугольные или квадратные трубы (с размерами не меньше 40х40), уголки с шириной полок не меньше 50 мм;

- стальной лист толщиной не менее 8 мм, который будет использоваться в качестве надежного основания для всей конструкции;

- отрезок стальной полосы толщиной 10 мм – для изготовления направляющих и ребер жесткости, если они необходимы;

- отрезок трубы – для изготовления гнезд под головку штока домкрата.

Процесс изготовления

Когда чертеж вашего будущего гидравлического пресса готов, а все необходимые материалы, инструменты, оборудование и комплектующие в наличии, переходят непосредственно к изготовлению. Первое, что необходимо сделать, – это нарезать весь металл, руководствуясь размерами, указанными в чертеже.

Один из вариантов чертежа для изготовления пресса

Теперь следует сделать основание пресса, для чего сваривают между собой подготовленные квадратные трубы, а на сформированный из них прямоугольник наваривают стальную пластину. Затем сваривают между собой боковые и верхнюю часть рамы, тщательно следя за тем, чтобы полученная П-образная конструкция была ровной и имела строго прямые углы в соединениях. Теперь полученную конструкцию следует приварить к основанию и можно считать, что рама для вашего гидравлического пресса готова.

Следующий элемент, который вам необходимо будет сделать для пресса, – это подвижная платформа. Для ее изготовления можно использовать швеллер, квадратную или прямоугольную трубу. В центральной части платформы приваривают отрезок трубы, который будет служить гнездом для головки штока домкрата. Для изготовления направляющих для рабочей платформы вам потребуются две стальные полосы, длина которых должна соответствовать ширине рамы пресса по ее внешнему контуру.

В центральной части платформы приваривают отрезок трубы, который будет служить гнездом для головки штока домкрата. Для изготовления направляющих для рабочей платформы вам потребуются две стальные полосы, длина которых должна соответствовать ширине рамы пресса по ее внешнему контуру.

Вариант конструкции пресса с подвижной нижней платформой, фиксация которой производится болтами

Полосы крепят к боковым сторонам передвижной платформы при помощи болтовых соединений, предварительно заведя ее внутрь рамы. По такой же схеме изготавливается и съемный упор, но в его направляющих полосах просверливаются отверстия напротив стоек рамы для фиксации на нужной высоте. Завершает процесс изготовления гидравлического пресса своими руками установка оттягивающих пружин и самого домкрата. Удобен такой гидравлический пресс еще и тем, что вы всегда сможете извлечь из него домкрат (например, если вам необходимо использовать его для ремонта автомобиля).

Внешний вид готового самодельного пресса

Одна из довольно экономичных вариаций гидравлического пресса, сделанного собственными руками в своем гараже с использованием нехитрых приспособлений, сварки, домкрата и швеллеров.

Самодельный пресс из домкрата

Покупка готового пресса грозит существенными затратами, из-за этого было решено изготовить самодельный пресс из домкрата. Ну, а в придачу к прессу, можно заняться и изготовлением съемника под подшипники к нему. Если с прессом все понятно, то конструкцию съемник придется придумывать самостоятельно, поскольку готовую вы вряд ли найдете.

Рассмотрим процесс создания пресса поэтапно

Чтобы изготовить устройства, вам потребуется приобрести:

- Швеллер №8 3 м. (ширина 8 см). Чтобы не мучиться, лучше сразу разрезать его на кусочки по 50 см.

- Трубу прямоугольную 4 на 6 см., тоже 3 м. Опять же, лучше разрезать на месте, 2 куска по метру, и 2 по 50 см. Стоимость трубы и швеллера, включая нарезку, обойдется около 33 USD.

- Домкрат бутылочного типа на 12 т.

Стоимость составит примерно 31 USD.

Стоимость составит примерно 31 USD. - Пружину дверную 30 см – 2 шт (потом их придется обрезать до 20 см) 2,6 USD.

Крепежи:

- Болты М12 на 80 и гайки к ним 10 шт.

- Болты М10 на 80 и гайки к ним 4 шт.

- Болты М12 на 150 2 шт.

- Болты 8 на 30 4 шт.

Под съемник:

- Съемник маленький двухлапого типа 3,7 USD.

- Шпильки М16 на 1000 – 2 шт.

- Шпильку М8 на 1000 – 1шт.

- Гайки высокие М16 – 4 шт.

- Общая стоимость крепежных изделий будет около 12,2 USD.

Кроме указанных материалов, чтобы изготовить самодельный пресс из домкрата, воспользуемся следующим:

- Грибком со ступицы моста, имеющим сдвинутые шлицы (непригодным к использованию)

- Пластиной 25 на 25 на 0,8 см

- Полосой 0,4 на 4 см – 4 на 60 мм

- Уголком 50 на 50 – 2 по 30 см

- Уголком 25 на 25 – 2 по 5 см

- Гайками М8 – 4 шт.

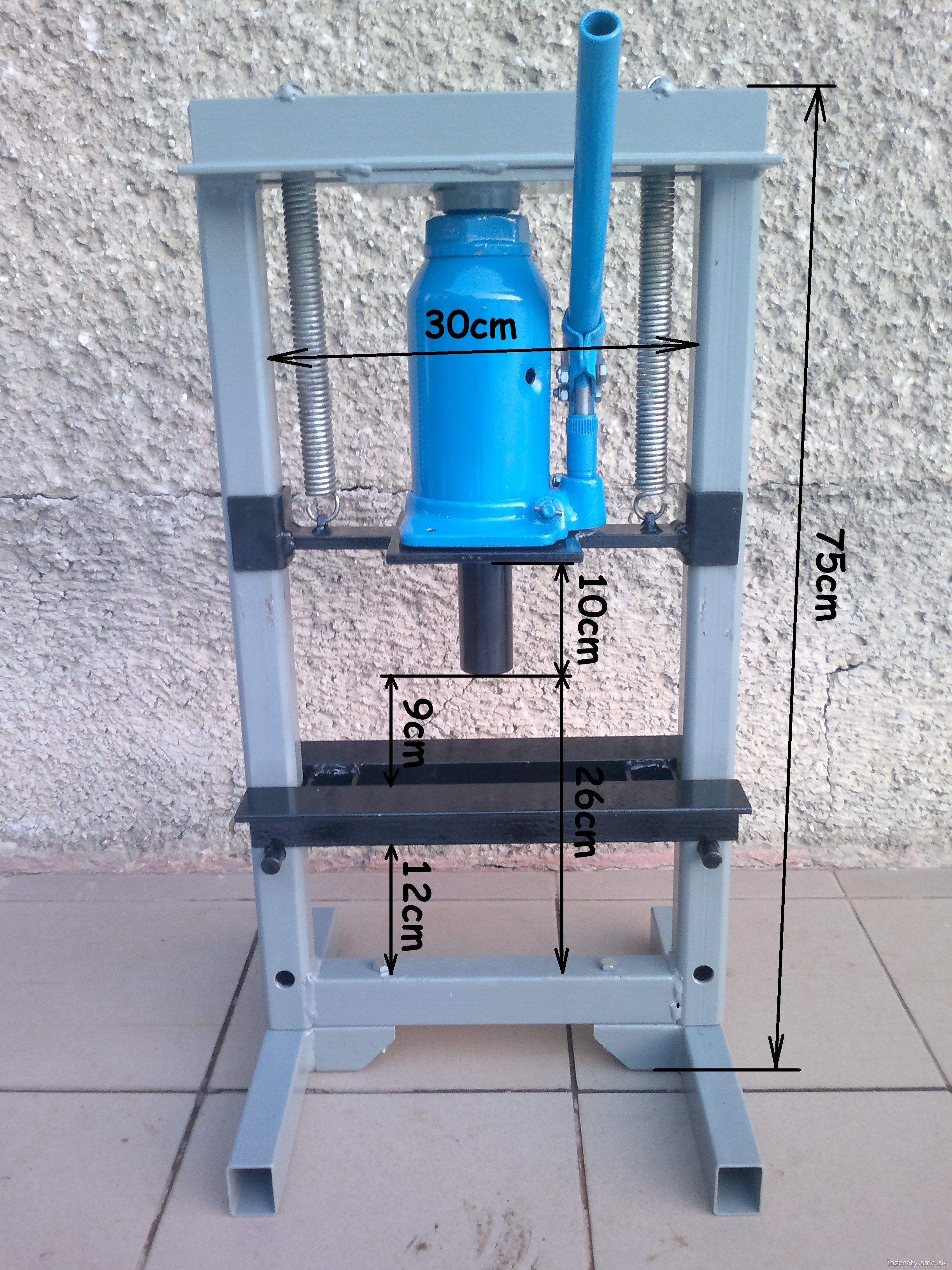

На изображении вы можете увидеть, что у вас должно получиться. Закрепление домкрата отсутствует, что означает, что его спокойно можно снять и использовать для других целей. Дмкрат имеет 23 см в высоту:

Закрепление домкрата отсутствует, что означает, что его спокойно можно снять и использовать для других целей. Дмкрат имеет 23 см в высоту:

Фото заготовок:

Сверление швеллеров производить парами, для начала 0,4 см в диаметре, при попутном совмещении отверстий, к примеру, при помощи шплинта, а за тем 1,25см:

Крепление грибка производиться при помощи болтов 8 на 30 мм. Нарезка резьбы может производиться в швеллере, а может и на гайке:

Теперь обрезка всего лишнего:

Теперь пружина. Исходную длину пружины (не включая отогнутые витки 30 см), следует укоротить до 20 см

В завершение, когда сверление всех отверстий будет уже позади, следует приварить «ноги». Крюки на съемнике: лапки, которые привариваются на высокие гайки М16

Внешний вид съемника:

Верхушка съемника, в состав которой входят две полосы 40 на 4 на 60 и высокая гайка М16, приготовлена к свариванию:

Верхушка и низ съемника после сварки:

Фото дифференциала, зажатого в съемнике и процесс запрессовки подшипника:

Положение нижней опоры, в состав которой входит два швеллера, может быть установлено с интервалом в 10 см. (3 положения)

(3 положения)

Ну, вот и все, самодельный пресс из домкрата можно считать готовым.

Еще одно интересное решение крепления пружин к донкрату

Видео обзор готового самодельного пресса из домкрата

https://www.youtube.com/watch?v=9Nu58j8fEqw

– Гидравлический пресс своими руками: чертежи на фото

Для того, чтобы запрессовать подшипник, склеить под давлением две детали, согнуть металлическую заготовку, спрессовать макулатуру или картон и еще для выполнения огромного количества полезных дел в доме или гараже, мастерской или на даче, необходим специальный инструмент — гидравлический пресс.

Гидравлический пресс

Принцип действия

Гидравлический пресс предназначен для обработки материалов давлением. При этом рабочий инструмент приводится в движение при помощи поршня, который приводится в движение благодаря давлению жидкости. Для этого она нагнетается в рабочий цилиндр, где и создает давление на поршень. Большинство мастеров делают гидравлический пресс своими руками из домкрата

Для этого она нагнетается в рабочий цилиндр, где и создает давление на поршень. Большинство мастеров делают гидравлический пресс своими руками из домкрата

Устройство

Промышленное оборудование обычному человеку приобрести не под силу, да оно в быту и не нужно. Для проведения небольших работ можно постараться изготовить гидравлический пресс своими руками по чертежам, показанным на фото. Основными частями пресса являются:

- Основание — нижняя часть всей конструкции. Для обеспечения устойчивости устройства, его изготавливают в виде платформы из массивного металлопроката. Для этого вполне подойдут швеллера или металлические уголки, желательно больших размеров;

- Стойки — вертикальные элементы конструкции. Их высота определяется назначением пресса и рассчитывается как сумма высоты домкрата, длины его штока в полностью выдвинутом положении и толщины неподвижного упора. В обычной мастерской или гараже большой пресс, как правило, не нужен. Изготавливаются из стальных уголков, приваренных к основанию;

- Неподвижный упор — в качестве материала для его изготовления обычно используют такой же уголок, что и у стоек.

Эта часть приваривается в верхней части стоек в виде горизонтальной перекладины, образуя вместе с ними букву «п»;

Эта часть приваривается в верхней части стоек в виде горизонтальной перекладины, образуя вместе с ними букву «п»; - Домкрат — в зависимости от назначения пресса выбирается домкрат, способный развить соответствующее усилие. Обычно для пресса, применяемого в домашней мастерской или гараже, достаточно усилия в 20 тонн. Домкрат крепится болтами к подвижному упору, при этом шнек упирается в неподвижный упор. Домкрат может иметь ручное управление или приводиться в действие электроприводом;

- Подвижный упор — деталь, оказывающая непосредственное давление на заготовку. В зависимости от назначения пресса может изготавливаться из стальных полос или уголков;

- Возвратный механизм — служит для перемещения подвижного упора в исходное положение. В качестве материала используются пружины, длина и степень растяжения которых рассчитывается в зависимости от размеров пресса.

Перед тем, как сделать гидравлический пресс своими руками по чертежам, необходимо не только определиться с основным узлами будущего устройства, но и произвести тщательные расчеты его размеров. Только после этого можно приступать к созданию самих чертежей.

Только после этого можно приступать к созданию самих чертежей.

Инструменты

Для изготовления гидравлического пресса понадобятся следующие инструменты:

- сварочный аппарат — все неподвижные элементы устройства необходимо крепить друг к другу при помощи сварки, учитывая то огромное давление, которое на них будет воздействовать;

- дрель — для установки некоторых деталей, особенно — домкрата, а также для более прочного крепления необходимо просверлить в металле большое количество отверстий для болтов;

- болгарка — для резки металлопроката.

Также понадобится наждачная бумага, шлифовальные и отрезные круги для болгарки, краска и кисточки для придания всей конструкции эстетического вида и предотвращения коррозии.

Материалы

Учитывая особенности эксплуатации, материал необходимо выбирать с таким расчетом, чтобы он выдерживал те нагрузки, которым будет подвергаться. Желающие сэкономить могут для сборки воспользоваться металлоломом, однако в целях повышения безопасности перед тем, как сделать гидравлический пресс своими руками лучше для его изготовления купить новый металлопрокат;

- швеллера — не менее, чем №8;

- уголки — не менее, чем 50х50;

- стальные полосы — толщиной от 10 мм.

Такие материалы, как краска или лак применяются по желанию.

Техническое обслуживание

Во избежание некачественной работы, необходимо регулярно проверять исправность домкрата, целостность сварных соединений и следить за состоянием всех основных частей конструкции.

Наиболее часто встречаются следующие неполадки:

- Утечка масла — устраняется заменой уплотнителей домкрата. В случае, если течь вызвана более серьезной механической неисправностью, требуется менять домкрат;

- Плохая работа возвратного механизма — устраняется путем замены пружин;

- Появление признаков коррозии — устраняется путем шлифовки, окраски и антикоррозийной обработки металлических частей;

- Нарушение геометрии конструкции — все вертикальные и горизонтальные элементы станины должны располагаться строго перпендикулярно друг к другу. Нарушение этого принципа свидетельствует о возможном нарушении крепления деталей. Устраняется путем усиления крепления.

Особенности применения

Самодельный гидравлический пресс можно применять для следующих работ:

- ремонт и обслуживание автомобиля — рихтовка дисков, прессовка подшипников и сайлентблоков;

- сгибание металла — при изготовлении металлических деталей крыши, забора, при ремонте гаража, или деталей, необходимых в строительстве;

- прессование мусора — можно прессовать в брикеты макулатуру, картон, пластик для их дальнейшей утилизации.

Некоторые пытаются применять такое устройство для выжима соков или масел. Однако из-за применяемых для его создания материалов, лучше воздержаться от использования самодельного гидравлического пресса в домашней пищевой промышленности.

В любом случае, пресс — полезный инструмент, применение которому можно найти всегда. Владея определенными навыками в обработке металлов и необходимыми для его создания инструментами, любой человек может у себя в гараже или на даче изготовить гидравлический пресс своими руками. На видео показана работа такого устройства.

На видео показана работа такого устройства.

105 фото пошаговой инструкции создания

Прессовочные установки могут быть необходимы в самых разных ситуациях, в том числе бытовых. Например, те автолюбители, которые способны сами произвести ремонт машины, зачастую прибегают к сборке прессовочного оборудования у себя в гараже.

На те же меры могут пойти и начинающие предприниматели, открывающие собственную автомастерскую. Преимуществом в данном случае будет то, что владелец имеет возможность настроить параметры и габариты прессовочной системы специально для себя.

Стоимость нового пресса достаточно велика, именно поэтому многие решаются сконструировать такой механизм самостоятельно.

Виды агрегатов, которые обычно изготавливают своими руками

Наиболее распространенными прессами, изготавливаемыми в домашних условиях, являются:

- Механические прессы

- Гидравлические прессы

Данные виды инструментов больше всего подходят для использования дома или в гараже, так как занимают немного места.

Механический тип агрегата

Этот вид установки достаточно популяризирован ввиду малых габаритов. Своими руками можно сделать механический пресс любого режима (автоматического или ручного). Простота конструкции обеспечивает ее надежность и предоставляет хорошие ресурсы.

Примерную модель механического пресса, сделанного своими руками, можно увидеть на фото в интернете.

Данный вид конструкции предполагает возможность сэкономить время, изготавливая различные детали, и, например, при выпрессовке втулок или подшипников.

Механический пресс способен обработать:

- Картон

- Резину

- Пластмассу (и другие полимеры)

- Кожу

- Металлы

Гидравлическая прессовочная установка

В основе действия механизма – давление. Специальная жидкость находится внутри особых цилиндров под сильным давлением. Именно поэтому она и называется гидравлической.

Конструкция и ее особенности

Пресс основан на взаимной работе двух цилиндров разных по размеру. Из той камеры, что имеет меньший размер, при увеличении давления происходит перевод жидкости в камеру с большим размером.

Из той камеры, что имеет меньший размер, при увеличении давления происходит перевод жидкости в камеру с большим размером.

Взаимодействие этих цилиндров с поршнями, имеющими разный диаметр и составляет работу конструкции. Таким образом можно достигнуть сильного прессовочного эффекта.

Частное использование предполагает мощность инструмента от 10 до 15 тонн. Такого давления можно добиться, если использовать для основы бутылочный домкрат, имеющий ручной насос.

Вариант самодельного пресса для гаража можно увидеть на фото в интернете.

Домкрат и его особенности

Для изготовления гидравлического пресса чаще всего используют стаканный домкрат. Он имеет относительно небольшую стоимость и способен производить давление на уровне 20 тонн.

Есть два способа собрать гидравлический пресс на основе домкрата в своем гараже:

- Положение домкрата в основании механизма (прессование вверх)

- Положение домкрата вверху механизма (прессование вниз)

У домкратов есть параметр правильного положения. Эксплуатация некоторых домкратов исключает перевернутое положение. Поэтому перед тем, как начать работу, нужно убедиться в возможностях выбранного оборудования.

Эксплуатация некоторых домкратов исключает перевернутое положение. Поэтому перед тем, как начать работу, нужно убедиться в возможностях выбранного оборудования.

Чертежи

Перед началом работы над созданием гидравлического пресса настоятельно рекомендуется составить чертеж. Размеры всех деталей конструкции должны полностью совпадать, иначе при первом же использовании агрегата, конструкцию поведет в сторону.

Специалистами рекомендуется самостоятельно составить чертеж будущей системы, так как готовые варианты не всегда смогут удовлетворить владельца в плане габаритов, а также можно ошибиться с выбором типа домкрата. В таком случае будет упущена масса времени на подстройку системы к его параметрам.

Фото чертежей гидравлического пресса можно легко найти в интернете.

Пошаговая инструкция для самостоятельного создания гидравлического прессовочного оборудования.

Одним из основных действий, связанных с изготовлением гидравлического пресса своими руками является подготовка рамы. Она имеет название «станина» и именно внутри нее будет находиться будущий пресс. Ее прочность должна иметь некоторый запас, так как давление внутри станины осуществляется в обе стороны (и вверх, и вниз), поэтому существует вероятность того, что раму разорвет.

Она имеет название «станина» и именно внутри нее будет находиться будущий пресс. Ее прочность должна иметь некоторый запас, так как давление внутри станины осуществляется в обе стороны (и вверх, и вниз), поэтому существует вероятность того, что раму разорвет.

Первое, что необходимо сделать: нарезать все основные детали конструкции согласно чертежным данным. Нужно просверлить отверстия в конструкции. Далее устанавливается специальная пластина с помощью сварки.

Следующим действием является сборка модели. Монтирование домкрата в конструкцию – последний этап изготовки конструкции.

Для конструирования более надежной системы рекомендуется использовать швеллер и монтажные углы, а для более устойчивой работы пресса можно добавить переносную опорную балку.

Таким образом, самостоятельное создание пресса – это увлекательное занятие, которое не только позволит сэкономить на покупке нового оборудования, но и подогнать такие параметры как габариты и мощность инструмента под собственные потребности.

Фото пресса своими руками

Также рекомендуем посетить:

изготовление своими руками из автомобильного домкрата

Различные ремонтные работы в своей домашней мастерской и гараже зачастую требуют воздействия на обрабатываемые детали и механизмы методом прессования. В связи с этим, применение гидравлического пресса в домашнем хозяйстве становится не только желательной операцией, но порой и просто незаменимой.

Изготовленный пресс для гаража считается самым функциональным устройством, имеющим меньшую стоимость, по сравнению с образцами промышленного производства. При этом в руках настоящего мастера такое приспособление может ненамного уступать по техническим характеристикам аналогам заводского производства.

Гидравлический пресс, изготовленный самостоятельно, в условиях домашней мастерской может применяться: для штамповки деталей из пластика, металла и резины; для выполнения запрессовки втулок в амортизаторы автомобиля; для проведения работ с различного вида подшипниками (установка и удаление вкладышей), а также многих других видов работ.

Устройство и принцип действия

Пресс гидравлический — это устройство, предназначенное обработки заготовок и деталей методом воздействия на них высоким давлением. Работает такое пресс-устройство за счёт создания давления жидкости на основные несущие элементы конструкции.

Большинство гидравлических устройств, по своей конструктивной особенности, предусматривают размещение рабочего цилиндра в вертикальной плоскости, но есть и модели, в которых рабочий цилиндр имеет горизонтальное расположение.

Основным действующим элементом самодельного гидравлического оборудования является обыкновенный автомобильный домкрат. В принцип действия домкрата заложен основной закон гидродинамики (закон Паскаля), согласно которому давление жидкости, возникающее в гидросистеме замкнутого типа, распределяется равномерно во всех направлениях. Это значит, что если две различные ёмкости (цилиндры) объединить в одну рабочую систему и в меньшей создать определённое давление жидкости, то в большом цилиндре тоже возникнет высокое давление. Причём усилие, приложенное на малый цилиндр, увеличивается в большом сосуде пропорционально разнице объёмов цилиндров.

В принцип действия домкрата заложен основной закон гидродинамики (закон Паскаля), согласно которому давление жидкости, возникающее в гидросистеме замкнутого типа, распределяется равномерно во всех направлениях. Это значит, что если две различные ёмкости (цилиндры) объединить в одну рабочую систему и в меньшей создать определённое давление жидкости, то в большом цилиндре тоже возникнет высокое давление. Причём усилие, приложенное на малый цилиндр, увеличивается в большом сосуде пропорционально разнице объёмов цилиндров.

Большое разнообразие сфер применения и функций этого оборудования создаёт многие его модификации. Так, в торговой сети можно приобрести настольный гидравлический пресс, напольный пресс, мини-пресс, ручное устройство, оборудование с манометром и без него.

Варианты применения пресса

Довольно широкое распространение получило применение гидравлического пресса в домашней мастерской или гараже. Использовать такое приспособление, отличающееся сравнительно небольшими габаритами, можно как для проведения ремонтных работ автомобиля, так и для выполнения других хозяйственных работ.

С помощью этого компактного устройства легко можно выполнить выемку сальников и подшипников, а также запрессовку новых деталей на их место. Помимо ремонтных работ, пресс можно применять для изгиба металлических деталей и заготовок, создания необходимого давления при склеивании разнородных поверхностей, выдавливания сока и масла, брикетировании отходов.

Прессовочное оборудование промышленного изготовления имеет сравнительно высокую цену, поэтому приобрести его может не каждый желающий. Поэтому домашние умельцы стараются изготовить самодельный пресс из домкрата, при этом затратив лишь средства на приобретение необходимых материалов. Особенностью устройства такого приспособления является полная адаптация его для решения необходимой задачи с конкретной заготовкой или деталью. Сделанный пресс прекрасно впишется в функциональный интерьер любого гаража или мастерской.

Как сделать пресс своими руками

Наличие высоких требований к техническим характеристикам самодельного пресса из домкрата не считается обязательным. Для производства домашних работ вполне достаточно, чтобы устройство развивало усилие в 10−20 тонн и было способно выполнить возложенную на него функцию.

Для производства домашних работ вполне достаточно, чтобы устройство развивало усилие в 10−20 тонн и было способно выполнить возложенную на него функцию.

Независимо от характера изготовления пресса, он должен полностью соответствовать ряду параметров, предъявляемых к изделию:

- Общая масса всего оборудования.

- Размеры устройства.

- Величина хода рабочего поршня.

- Возможность установки в пресс манометра.

- Характеристики опорной станины действующего изделия.

В гидравлических прессах давление в основном цилиндре чаще всего создаётся с помощью гидравлического ручного насоса, который может располагаться как отдельно от него, так и встраиваться в конструкцию. Решение о расположении насоса зависит от конструктивной особенности оборудования. Применение домкрата считается самым целесообразным решением, так как в нём уже имеется ручной встроенный насос.

Прежде, чем приступить к разработке чертежа будущего изделия, необходимо продумать по какой схеме оно будет работать. Существует в основном два варианта:

Существует в основном два варианта:

- Домкрат располагается в нижней части пресса, а давление на заготовку осуществляться вверх.

- Закрепляется домкрат в верхней части оборудования, что соответственно приведёт к давлению на заготовку вниз.

Чаще всего за основу применяется схема, когда домкрат расположен в нижней части пресса. Такая схема применяется и на оборудовании, сделанном в заводских условиях. Использование второй схемы в основном находит применение при необходимости выпрессовывания втулок или подшипников из отдельных механизмов или узлов.

Изготовление станины

Несущим основанием любого оборудования такого типа является станина. Этому устройству уделяется особое внимание при разработке и изготовлении всей системы прессовочного изделия. Конструктивно она представляет раму, внутри которой располагается домкрат с рабочими пластинами, передающими давление на металлическую заготовку.

Рама должна обладать надёжной прочностью, так как все её части будут испытывать нагрузку в нескольких направлениях. Чтобы избежать преждевременной поломки всей конструкции, все детали несущего основания рассчитываются с большим запасом прочности элементов.

Чтобы избежать преждевременной поломки всей конструкции, все детали несущего основания рассчитываются с большим запасом прочности элементов.

Нижняя часть станины отвечает ещё и за хорошую устойчивость оборудования. Поэтому при расчёте ширины рамы нужно учитывать не только размеры заготовок, но и величину всех составных частей будущей конструкции.

Высота внутреннего проёма рамы определяется из общей высоты следующих элементов:

- Домкрата, который планируется установить на оборудование.

- Величины свободного хода штока.

- Общей толщину обрабатываемой детали и рабочего органа пресса.

Самостоятельно изготовленное устройство будет намного проще в эксплуатации, если сделать возможность регулировки свободного хода штока домкрата, что существенно может влиять на допустимую высоту обрабатываемой детали. Для этого нужно:

- Расположить в верхней части каркаса рамы дополнительную плиту, свободно перемещающуюся по направляющим за счёт привода винтового типа со штурвалом.

Таким образом можно легко изменять просвет для размещения детали внутри конструкции в довольно широком пределе.

Таким образом можно легко изменять просвет для размещения детали внутри конструкции в довольно широком пределе. - А также изготовление съёмного упора, который используется как передвижная платформа. Закреплять положение такой платформы внутри рамы можно при помощи болтового соединения, для чего в раме просверливаются отверстия с необходимым шагом. Шаг такого крепления не должен превышать размера свободного хода штока домкрата.

- Возможно также изготовление металлических сменных вставок, разной толщины.

- В некоторых конструкциях используется одновременное применение различных способов.

Рабочая часть

После проведения всех подготовительных работ и обдумывания чертежа вашей будущей конструкции можно перейти к изготовлению пресса. Первым делом — нарезаем весь материал по размеру, указанному на чертеже.

Далее, для изготовления основания пресса сваривают между собой квадратные трубы, которые нарезали заранее, и на образовавшийся прямоугольник наваривается листовой металлический материал. Затем свариваются между собой верхняя часть рамы и боковые стойки. При этом обязательно нужно контролировать наличие прямого угла между деталями конструкции. После чего вся конструкция приваривается к основанию, и можно считать, что рама готова.

Затем свариваются между собой верхняя часть рамы и боковые стойки. При этом обязательно нужно контролировать наличие прямого угла между деталями конструкции. После чего вся конструкция приваривается к основанию, и можно считать, что рама готова.

Изготовление платформы подвижного типа будет являться следующим этапом устройства оборудования. Для этого желательно применение прямоугольной или квадратной трубы либо швеллера. В центре платформы приваривается кусок трубы, который будет являться гнездом для головки штока домкрата. Направляющие изготавливаются из двух стальных полос, длина которых соответствует ширине рамы по внешнему контуру.

Полосы можно прикрепить болтовым соединением к боковым сторонам подвижной платформы, предварительно установив их во внутренней стороне рамы. Эту же схему применяют и при устройстве съёмного упора, но в направляющих сверлятся отверстия симметрично стойкам рамки для укрепления на необходимой высоте.

Полный процесс изготовления пресса заканчивается установкой оттягивающих пружин и самого давящего устройства. Такое оборудование очень удобно, так как имеет возможность в любое время использовать домкрат автомобиля по прямому назначению.Как видим, наличие небольшого количества инструментов (сварочный аппарат, электроды, болгарка, шлифовальная машинка) и простых расходных материалов способно в умелых руках стать необходимым приспособлением для проведения различных работ в домашнем хозяйстве.

Такое оборудование очень удобно, так как имеет возможность в любое время использовать домкрат автомобиля по прямому назначению.Как видим, наличие небольшого количества инструментов (сварочный аппарат, электроды, болгарка, шлифовальная машинка) и простых расходных материалов способно в умелых руках стать необходимым приспособлением для проведения различных работ в домашнем хозяйстве.

Пресс из домкрата и электродвигателя от стиральной машинки своими руками

Многие автолюбители, а также и профессиональные механики, при ремонте сталкиваются с задачей распрессовки и запрессовки деталей. Часто для этих целей применяют старый проверенный способ – кувалда, оправка и точные размеренные удары. Но к сожалению этим способом можно безвозвратно повредить деталь.

Намного лучше, легче и практичнее проводить эти операции специальным станком, прессом. Давайте посмотрим, как можно сделать пресс электроприводом из обыкновенного домкрата и двигателя от стиральной машины своими руками.

Содержание статьи:

Материалы

- Профильная труба 50х50 стенка не менее 3 мм – 3 метра;

- Уголок 65 мм – 2.5 метра;

- Швеллер 100 мм – 60 см;

- Швеллер 50 мм – 1.5 метра;

- Металлическая полоса шириной 50 мм толщиной и 6 мм толщиной – 1.5 м;

- Болт М16х130 с гайкой – 2 шт;

- Шпилька М10х80 с двумя гайками – 2 шт;

- Гайка удлиненная М14 – 2 шт;

- Болт М10х50 с гайкой и шайбой – 1 шт;

- Подшипник 202 – 2 шт;

- Профильная труба 400х20 – 25 см;

- Профильная труба 20х20 – 3 см;

- Шайба увеличенная 8 – 2 шт;

- Домкрат 5-10 тонн;

- Электродвигатель от стиральной машинки;

- Угловой редуктор от болгарки;

- Электро выключатель с кабелем;

- Болт М12 + 2 гайки;

- Короткий удлинитель для торцевой трещетки – 1 шт;

- Торцевые головки разного диаметра.

Инструменты

- Болгарка;

- Сварочный аппарат;

- Гаечные ключи;

- Дрель или сверлильный станок;

- Набор сверл по металлу;

- Ручной слесарный и разметочный инструмент.

Процесс изготовления самодельного пресса из домкрата пошагово

Берем два куска профильной трубы 50х50 мм, длинной примерно 1200 мм. С одного конца, на обоих трубах, через каждые 10 см размечаем и просверливаем 5-7 отверстий диаметром 16 мм. Это будут направляющие для подвижной части пресса.

Далее отрезаем два куска уголка 65 мм, длиной по 30 см.

Для обеспечения легкости перемещения подвижной части пресса по направляющим, обертываем профильную трубу куском картона либо паронита, собираем уголок вокруг нее и свариваем. Снимаем полученную деталь с трубы, зачищаем сварные швы и распиливаем на две равные части.

Для устойчивости пресса привариваем уголки на 65 мм к направляющим, длина у которых примерно 50 см. Соединяем концы уголков пластинами 50х6 мм, привариваем швеллер (ширина – 100 мм) к надетым на направляющие собранным в квадрат уголкам.

Верхние концы направляющих соединяем куском профильной трубы 50х50 мм. При этом проверяем параллельность стоек, иначе подвижная часть пресса будет заклинивать на них при перемещении.

Отверстия в профильной трубе закрываем пластинами и завариваем, все сварные швы зачищаем.

Из двух швеллеров на 50 мм собираем нижнюю опору пресса. Просверливаем симметричные отверстия в боковых гранях швеллера и соединяем их шпильками, так чтобы они могли свободно двигаться по направляющим. В противоположные отверстия на направляющих вставляем болты М16 и упираем нижнюю опору на них.

Получилась вот такая конструкция. Теперь можно приступить к силовой части нашего пресса.

Подбираем отрезок трубы диаметром чуть большим диаметра штока домкрата.

Привариваем его в центре верхней части рамки пресса. Кольцо из трубы не позволит соскользнуть домкрату.

С краю верхней части рамки привариваем гайку, а в подвижной части пресса просверливаем отверстие. Для более равномерной его работы это можно сделать с обоих сторон рамки. В отверстия подвижной части прикручиваем болт с заранее приваренной к нему гайкой. Соединяем гайки упругой пружиной, которая сможет автоматически возвращать домкрат в исходное состояние.

К подвижной части пресса, снизу под домкратом, привариваем короткий удлинитель от торцевой трещетки. Он достаточно твердый, и на него можно надевать головки различного диаметра, соответствующего диаметру прессуемых деталей.

Пресс из домкрата практически готов, и им уже полноценно можно пользоваться в ручном режиме.

Чтобы усовершенствовать пресс, добавим ему электрический привод. Для этого нам понадобится угловой редуктор от нерабочей старой болгарки и электродвигатель от стиральной машинки.

Разбираем старую болгарку, снимаем ротор электродвигателя и отделяем угловой редуктор.

От ротора отпиливаем часть вала, которая входила в редуктор. Из нее будем делать соединительную муфту для крепежа электродвигателя.

Удлиненную гайку М14 рассверливаем сверлом диаметром, соответствующим диаметру вала отпиленного от ротора болгарки. Сверло необходимо подобрать так, чтобы вал в гайку заходил с натягом. Спрессовываем валик в гайку при помощи нашего пресса.

Полученную муфту вставляем в угловой редуктор и одеваем на вал электродвигателя. Просверливаем отверстие в гайке через вал двигателя.

Для насадки на вал электродвигателя изготавливаем фланец, и закрепляем его болтами.

При помощи трех пластин, прикрученных к редуктору и приваренных к фланцу, закрепляем редуктор к электродвигателю. Получилась сборная конструкция редукторного электропривода.

Подключаем питание, и проверяем работу нашего устройства.

Далее приступаем к изготовлению кривошипно-шатунного механизма, который будет двигать плунжер домкрата в возвратно поступательном направлении.

Берем удлиненную гайку с пластинкой. Привариваем гайку на один конец пластины и просверливаем несколько отверстий, чтобы подобрать правильный ход плунжера. В одно из отверстий вставляем болт с насаженными на него подшипниками.

Из профиля 20х40 мм изготавливаем шатун. Привариваем к нему две шайбы для крепления с корпусом домкрата через отрезки пластин, и фрагмент профильной трубы 20х20 мм с отверстием для соединения с плунжером домкрата.

На шатуне вырезаем продольный паз.

Собираем кривошипно-шатунный механизм, вставив подшипники в профиль. Пропускаем через них болт и закрепляем в отпиленной по нужному размеру пластине с гайкой.

Для того, чтобы скрепить электропривод с домкратом, сделаем для него оправку из двух уголков, пластины и пары болтов. Одеваем на него оправку, и плотно стягиваем болтами.

Привариваем электропривод с кривошипно-шатунным механизмом к оправке домкрата. Получаем электропривод полностью в сборе.

Получаем электропривод полностью в сборе.

На подвижную часть пресса укладываем и привариваем металлические пластины, служащие ограничителями. Устанавливаем домкрат с электроприводом на посадочное место.

Остается покрасить пресс в традиционный цвет оборудования для автомастерской.

Для удобства пользования устройством, сделаем ножной выключатель из простого настенного для наружной проводки.

Пора проверить пресс с электроприводом в работе.

Получился мощный самодельный пресс из домкрата с электроприводом, готовый стать вашим помощником в запрессовке и распрессовке деталей машин и механизмов.

Смотрите полное видео как изготовить самодельный пресс из домкрата

Как использовать автомобильный пресс для подшипников

Нужно запрессовать подшипник оси? Вы пришли направо

место. Это руководство покажет вам, как использовать гидравлический пресс для установки оси.

Это руководство покажет вам, как использовать гидравлический пресс для установки оси.

подшипник в шпиндель, который удерживает ось CV на передней или задней части вашего

транспортное средство. Мы — команда сертифицированных механиков ASE, которые создали это руководство.

чтобы показать вам, как можно сэкономить деньги, выполняя работу самостоятельно или хотя бы увидеть

за что вы платите, когда выполняете работу.

Хотя не у многих людей есть пресс в гараже, многие механические мастерские или

автомастерские делают. Вы можете приобрести его самостоятельно примерно за 120 долларов США от

Amazon и начните получать все необходимое, чтобы иметь собственный, полностью оборудованный

ремонт гаража. Вам также понадобится запасной подшипник, который также есть в наличии.

в Amazon примерно за 35 долларов США в зависимости от приложения. Магазин автозапчастей

или автомастерская может сделать эту операцию за вас от 80 до 100 долларов за труд.

Прежде чем вы начнете, вы должны знать, что вы будете иметь дело с большим количеством

давление, поэтому всегда надевайте защитные очки и перчатки. Всегда держи руки

Всегда держи руки

от опорной поверхности во время работы пресса.

СПОНСИРУЕМЫЕ ССЫЛКИ

Шаг 1. Подготовка к нажатию на концентратор

Установите гидравлическое запрессовывающее кольцо на ступицу подшипника и плотно закрепите его между ступицей и пластиной подшипника.

фланец. Эту пластину не следует затягивать, чтобы ступица могла скользить.

при нажатии.Воротник — это то, что вы будете ставить в пресс, чтобы

поддерживайте груз, нажимая на ступицу колеса вниз.

Подготовьте пресс, поместив две металлические планки поперек опорных балок.

Эти балки, возможно, потребуется отрегулировать вверх или вниз в зависимости от области применения.

Затем опустите узел кольца и подшипника в пресс, позволяя

ступица колеса должна быть свободной и двигаться вниз через металлические стержни и

опорные балки.

Используйте стальную оправку или большую головку размером чуть меньше колеса

сам хаб.Он должен быть достаточно большим, чтобы хватать ступицу, но все же быть меньше

чем внутри кольца подшипника. У многих прессов есть аксессуары, которые могут

У многих прессов есть аксессуары, которые могут

также можно использовать для этого.

СПОНСИРУЕМЫЕ ССЫЛКИ

Шаг 2: Нажмите на ступицу колеса

Установите подшипник, ступицу и шпиндель в сборе под прямым углом.

под поршень. Он должен быть как можно более квадратным, чтобы пресс работал.

правильно. Возможно, вам придется отрегулировать опорные балки вверх или вниз, чтобы

в пределах броска домкрата.

После того, как пресс будет выровнен правильно, начните накачку пресса.

домкратом вниз. Плунжер будет контактировать с оправкой или гнездом во время нарастания давления,

продолжаем качать домкрат. Раздастся «хлопок», когда подшипник начнет выходить из шпинделя. Ты

должен увидеть, как ступица начинает двигаться вниз между двумя опорными балками

так как прокачивать домкратом становится легче.

Если ступица отказывается двигаться, и вы видите и чувствуете избыточное давление на

нажмите, отпустите домкрат и дважды проверьте, как вы нажимаете на него, и

перенастроить установку.

СПОНСИРУЕМЫЕ ССЫЛКИ

Продолжайте качать домкрат, пока ступица не освободится от подшипника. После полного нажатия ступица подшипника ослабнет.

и упадут со дна пресса. На этом этапе вы можете держать руку

под деталью и поймайте ее, прежде чем она упадет, чтобы защитить ее от повреждений.

Шаг 3: Подготовьтесь к запрессовке подшипника

После снятия шпинделя с пресса вышла из строя подшипник

будут разоблачены.Как видите, ролики подшипников изношены, что

гарантирует замену.

Переверните шпиндель и найдите стопорное кольцо держателя подшипника. Используя плоскогубцы для стопорных колец, снимите кольцо. Этих колец может быть немного

их трудно снять из-за натяжения пружин, так что держитесь там.

СПОНСИРУЕМЫЕ ССЫЛКИ

Установите на место прессовое кольцо на шпиндель так же, как вы делали это раньше, когда вы

выдавил ступицу колеса.Отрегулируйте воротник на больший размер и подпишите оба

хомутные гайки.

Шаг 4: Нажмите на подшипник

Установите шпиндель обратно в пресс, используя гнездо большего размера.

или металлический выколотый. Начните качать домкрат пресса, чтобы вытолкнуть вышедший из строя подшипник из корпуса.

Опять должен быть слышен

«хлопать», когда подшипник начинает двигаться, так как прокачка домкрата становится легче.

Продолжайте качать домкрат вниз. После завершения неисправный подшипник будет

упасть между двумя опорными балками и освободиться от шпинделя.

Шаг 5: Установите новый подшипник

По завершении демонтажа совместите новый подшипник со старым узлом. Внутренний

Диаметр и диаметр кольца должны совпадать с шириной подшипника.

СПОНСИРУЕМЫЕ ССЫЛКИ

Протрите корпус подшипника шпинделя магазинной салфеткой. Используйте проволочную щетку

при необходимости удалить ржавчину. Установите новый подшипник прямо на

шпиндель. Подшипник является однонаправленным, и не имеет значения, какая сторона обращена внутрь.

или наружу.

Вставьте подшипник и шпиндель обратно в пресс

при использовании большого гнезда или выколотки новый подшипник будет вставлен на место. Вы должны

поддерживайте шпиндель под прямым углом с помощью металлических стержней, что может потребовать некоторых усилий

построить прочную платформу, укладывая металлические стержни в опорные балки.

Продолжайте вдавливать новый подшипник на место, пока он не перестанет двигаться. Это

Чтобы вы знали, что подшипник полностью встал на место, мы использовали для этого большое гнездо.

Снимите узел шпинделя с пресса и снова установите

стопорное кольцо фиксатора подшипника с помощью плоскогубцев для стопорных колец.

СПОНСИРУЕМЫЕ ССЫЛКИ

Используйте небольшой пробойник и молоток, чтобы вставить стопорное кольцо на место. Этот шаг

обеспечение полной «посадки» кольца в корпусе шпинделя.

Шаг 6: Повторная установка ступицы колеса

Осмотрите фланец ступицы колеса и наждачной бумагой сгладьте внешнюю поверхность.

без царапин или заусенцев, которые могли появиться в результате удаления.После протирания ступицы колеса очистите вставку

и установите ступицу прямо в подшипник. Убедитесь, что часть старого подшипника

еще не на ступице. Если часть подшипника остается, используйте нажимную пластину и

затяните его за буртиком обоймы подшипника и повторно запрессуйте ступицу.

Вам нужно будет опустить опорные балки пресса, чтобы освободить место для колеса.

фланец ступицы должен быть запрессован на место. Выровняйте ступицу колеса прямо под

вдавите плунжер и вдавите его в новый подшипник.Хаб перестанет двигаться

после полной установки.

СПОНСИРУЕМЫЕ ССЫЛКИ

По завершении сборки новый подшипник и шпиндель готовы

для повторной установки на автомобиль. Вот старый подшипник с новым подшипником

установлены. Эта процедура практически одинакова как для передней, так и для задней части.

шпиндель и используется для большинства замен осевых подшипников CV.

Есть вопросы?

Если у вас есть вопросы по

снятие подшипника оси посетите наш форум.Если вы хотели бы

совет по ремонту авто, пожалуйста

спросите наше сообщество механиков, мы здесь, чтобы помочь.

Статья опубликована 08.08.2021

Как заменить запрессованный ступичный подшипник без гидравлического пресса?

Как заменить запрессованный ступичный подшипник без гидравлического пресса? — Обмен стеков по обслуживанию и ремонту автомобилей

Сеть обмена стеков

Сеть Stack Exchange состоит из 178 сообществ вопросов и ответов, включая Stack Overflow, крупнейшее и пользующееся наибольшим доверием онлайн-сообщество, где разработчики могут учиться, делиться своими знаниями и строить свою карьеру.

Посетить Stack Exchange

0

+0

- Авторизоваться

Подписаться

Motor Vehicle Maintenance & Repair Stack Exchange — это сайт вопросов и ответов для механиков и энтузиастов-любителей автомобилей, грузовиков и мотоциклов. Регистрация займет всего минуту.

Регистрация займет всего минуту.

Зарегистрируйтесь, чтобы присоединиться к этому сообществу

Кто угодно может задать вопрос

Кто угодно может ответить

Лучшие ответы голосуются и поднимаются наверх

Спросил

Просмотрено

74к раз

Есть ли способ заменить запрессованный ступичный подшипник без гидравлического пресса?

Ясно, что лучше делать это правильно, что я и делаю (ну, механик делает), но мне было интересно, будет ли жизнеспособной альтернативой запрессовать подшипник с помощью зажима C или чего-то подобного.

Я нашел это видео, на котором парень замораживает подшипник и нагревает ступицу, а затем просто вставляет подшипник, но похоже, что это нарушит целостность одной или обеих этих частей.

Создан 17 сен.

Джеррек

1111 бронзовых знаков

3

Доступны инструменты, позволяющие выполнять работу без использования печатной машины:

Есть еще много чего.Общая тема — это C-образная струбцина для вдавливания и выдавливания подшипника.

Как гласит старая пословица, для работы есть подходящий инструмент. Эти или пресс — правильный инструмент. Есть и другие способы, но вы всегда рискуете повредить подшипник, поворотный кулак или и то, и другое.

Создан 17 сен.

vini_ivini_i

15.9k11 золотой знак3737 серебряных знаков5959 бронзовых знаков

2

Поздний ответ, но не существует хорошего способа сделать это самому. Вы можете нагреть поворотный кулак и заморозить подшипник на ночь, как упоминали некоторые, но это не идеально и работает только иногда, и вам нужен доступ к источнику тепла.

Используйте , а не молотком, вы, скорее всего, повредите подшипник.Я тоже делаю всю свою работу, но за штампованный подшипник я плачу в магазине.

Создан 28 авг.

Нагрев подшипника выше 300 градусов по Фаренгейту, вероятно, повредит подшипник из-за изменения металлургической структуры компонента.

180 * обычно достаточно, а 250 * — хороший максимум для работы. Важно использовать бутон розы с фонариком (не обычным наконечником) или индукционным нагревателем и равномерно нагревать компонент, но направить тепло вокруг шпоночной канавки, если она есть. Помните, что степень расширения стали составляет около 6 мил / дюйм диаметром / 100 градусов по Фаренгейту>

.

Убедитесь, что у вас все на месте заранее, так как у вас будет всего несколько секунд, чтобы установить подшипник, как только он достигнет соответствующей температуры.Инфракрасный термометр очень поможет в этом деле.

Создан 04 апр.

2

использовать правильные инструменты или механика — ВСЕГДА лучший ответ. Что касается метода нагрева и охлаждения, упомянутого ранее, на одном плакате утверждалось, что нагрев подшипников, вероятно, приведет к их повреждению, ну, в других видеороликах упоминалось, что вы НЕ нагреваете подшипники, нагревайте СТУПЕНЬ, в который входит подшипник… заморозьте подшипники … я не пробовал этот метод и не рекомендовал бы его, если у вас есть такая система, как тундра, где на кулаке также находится верхний шаровой шарнир … но, если у вас нет другого выбора, исследуйте метод осторожно.

Создан 01 апр.

Я все время устанавливал стальные втулки в машины. Приемный канал мы никогда не прогревали, просто погружали втулки в жидкий азот до тех пор, пока закипание не остановится. Обычно меньше минуты. Они просто скользят внутрь и расширяются, когда возвращаются к нормальной комнатной температуре. При этом я никогда не пробовал это с подшипником. ОБЯЗАТЕЛЬНО ИСПОЛЬЗУЙТЕ ПЕРЧАТКИ И НИКОГДА НЕ ДОХОДИТЕ В ЖИДКИЙ АЗОТ, ЧТОБЫ ПОЛУЧИТЬ ПОДШИПНИК / втулку! Для извлечения используйте вешалку для одежды или что-то подобное.

Приемный канал мы никогда не прогревали, просто погружали втулки в жидкий азот до тех пор, пока закипание не остановится. Обычно меньше минуты. Они просто скользят внутрь и расширяются, когда возвращаются к нормальной комнатной температуре. При этом я никогда не пробовал это с подшипником. ОБЯЗАТЕЛЬНО ИСПОЛЬЗУЙТЕ ПЕРЧАТКИ И НИКОГДА НЕ ДОХОДИТЕ В ЖИДКИЙ АЗОТ, ЧТОБЫ ПОЛУЧИТЬ ПОДШИПНИК / втулку! Для извлечения используйте вешалку для одежды или что-то подобное.

Создан 17 июл.

1

Не тот ответ, который вы ищете? Посмотрите другие вопросы с метками колесные подшипники или задайте свой вопрос.

Обмен стеков по обслуживанию и ремонту автомобилей лучше всего работает с включенным JavaScript

Ваша конфиденциальность

Нажимая «Принять все файлы cookie», вы соглашаетесь, что Stack Exchange может хранить файлы cookie на вашем устройстве и раскрывать информацию в соответствии с нашей Политикой в отношении файлов cookie.

Принимать все файлы cookie

Настроить параметры

Гидравлические прессы

Для ограниченного использования купите пресс, в котором используется большой гидравлический домкрат, а не пресс со встроенным цилиндром », — говорит Генри Шакал.«Вы устраняете проблемы с обслуживанием. Если что-то пойдет не так, вы можете просто заменить домкрат и использовать его для других целей ».

Вышедший на пенсию в конце 1990-х годов Шакал до сих пор управляет мастерской по ремонту сельскохозяйственной техники в Бойде, на севере центральной части штата Висконсин.

В Батлере, штат Миссури, бэби-бумер Раймонд Вискур управляет службой по ремонту мобильной сельскохозяйственной техники, имеет собственный магазин дома и говорит примерно то же самое.

«Если вам нужны цеховые прессы, их производят самые разные компании.Моя действительно дешевая и частично изготовлена. Я сделал поперечины, чтобы они могли выдвигаться настолько широко, насколько мне нужно, и поставил их на колеса », — говорит Вискур.

Оба мужчины согласны с тем, что 20-тонный гидравлический пресс удовлетворит потребности большинства хозяйств в таких работах, как замена подшипников и прессование шестерен. Вы можете купить их менее чем за 500 долларов — вместе с домкратом для бутылок и рукояткой — у поставщиков инструментов. Это может быть все, что нужно вашему магазину на долгие годы.

Стандартный магазинный пресс на ферме практически не используется, но он важен, когда это необходимо.Ему может быть 50 лет, он грязный, жирный и исправный.

Вероятно, он имеет стальные стойки на фиксированном расстоянии. Сверху они соединены горизонтальной направляющей, а внизу — второй подвижной. К верхней направляющей прикреплен домкрат, поршень или гидроцилиндр. Он прилагает силу прямо вниз к тому, что находится на прижимной плите на нижнем рельсе.

Он прилагает силу прямо вниз к тому, что находится на прижимной плите на нижнем рельсе.

Рабочее пространство между нижним рельсом и гидроцилиндром называется дневным светом или горловиной. В этой классической конфигурации H-образной рамы размер горловины является ограничивающим фактором.Его можно отрегулировать вверх и вниз, обычно удерживая на месте штифтами, которые проходят через отверстия в раме.

Модифицированный пресс

Вискура расширяет рельсы за стойки с одной стороны, чтобы придать прессу открытую конструкцию. Это гораздо менее ограничено, так как поршень может быть перемещен за пределы H, чтобы применить смещенное от центра нажатие на полную мощность.

Типичная требуемая площадь пола составляет около 30 × 40 дюймов.

Будь то H-образная рама или открытая горловина, универсальный подход с ручным управлением типичен для рынка небольших прессов, говорит Карл Жан, менеджер по обслуживанию Greenerd Press & Machine Company Inc., Нашуа, Нью-Гэмпшир. Его вековая компания производит специализированные прессы для промышленных рынков.

Его вековая компания производит специализированные прессы для промышленных рынков.

«Если вам нужно отремонтировать много собственного оборудования и вам нужно что-то с возможностью выдавливания подшипников и валов, вам нужно что-то с большой универсальностью, чтобы делать что-то маленькое или втыкать шину в пресс», — говорит Джин.

Типичный пресс для сельскохозяйственных предприятий ручной (ручной). Домкрат для бутылок или поршень крепится к центральной точке. Некоторые позволяют домкрату перемещаться или скользить по верхней направляющей.Вы вкачиваете ручку в домкрат, чтобы толкнуть плунжер вниз. Чтобы переместить шток на 1 дюйм, может потребоваться 20 движений, и вы почувствуете прилагаемое давление.

Плунжер необходимо вернуть в исходную точку. Для этого в большинстве ручных заводских прессов используются парные тяжелые пружины, которые медленно подталкивают шток обратно вверх. Некоторые производители прессов укрепляют конструкцию и поддерживают домкрат на фиксированной нижней направляющей.

Как вариант домкрата для бутылок, горизонтальный гидроцилиндр может быть установлен на стойке.Ручка находится на более удобном уровне. Шланг высокого давления передает давление масла на расположенный сверху поршень одностороннего действия.

Варианты

Базовый гидравлический пресс производится в нескольких исполнениях старыми и новыми компаниями по всему миру. В таблице выше представлены только несколько выбранных ярлыков.

Некоторые компании выпускают продукцию для нескольких этикеток. Некоторые другие названия и лейблы включают Grainger’s Westward, Greg Smith’s Shop Press, Harbour Freight’s Central Hydraulics, Home Depot’s Black Bull, Mac Tools, McMaster Carr, Napa Lifting Equipment или Napa Balkamp, Northern Tool’s Torin Big Red, Phoenix Hydraulic и Production Tool Supply. .

Цеховой пресс может выдерживать нагрузку от 10 до 200 тонн. Большинство из них — 20, 25, 50, 75 или 100 тонн.

Компании предлагают варианты с воздушными или электрическими насосами, а также с цилиндрами одностороннего или двустороннего действия. Пресс может иметь регулируемую скорость ползуна с управлением кончиками пальцев или движением толкателя, которое позволяет ему тянуть, а также нажимать. Дистанционное управление некоторыми высокопроизводительными печатными машинами позволяет просматривать все стороны работы.

Пресс может иметь регулируемую скорость ползуна с управлением кончиками пальцев или движением толкателя, которое позволяет ему тянуть, а также нажимать. Дистанционное управление некоторыми высокопроизводительными печатными машинами позволяет просматривать все стороны работы.

Электрическая лебедка или самоблокирующаяся лебедка может изменять рабочую высоту на некоторых моделях.

В общем, дополнительные опции увеличивают стоимость, но дополнительные делают печатную машину более быстрой и удобной для пользователя.

Компания Dake Machine Tool, Гранд-Хейвен, штат Мичиган, основанная в 1887 году, до сих пор производит высококачественные прессы для использования на фермах. 50-тонный ручной пресс, мало изменившийся за последние сто лет, по-прежнему остается самым продаваемым гидравлическим прессом компании.

«Force 25 Dura Press — наша экономичная электрическая модель. Сейчас это наша вторая самая продаваемая модель », — говорит Фрэнк Кеннеди, менеджер по маркетингу Dake.

Кеннеди говорит, что цена и вес продукта часто отражают широкий диапазон качества для хозяйств.

Многие ручные гидравлические прессы на 20-25 тонн продаются по цене от 250 до 800 долларов и весят от 200 до 400 фунтов. Другие модели продаются по цене от 4000 до 6000 долларов и весят от 400 до 1500 фунтов.

Доступны прессы даже меньшего размера, которые построены с А-образной рамой или предназначены для использования на столе.

«Вес отражает такие вещи, как рама и конструкция», — говорит Кеннеди. «Dake, SPX и Enerpac — все производители с хорошей репутацией.Все мы используем классические гидроцилиндры двустороннего действия, а не домкраты с внешними пружинами. В Dake мы используем сварной швеллер. Продукция конкурентов скреплена болтами ».