7 советов по выбору дорожных плит: размер и виды

Содержание статьи

Дорожные плиты – отличная альтернатива привычному асфальтовому покрытию. Они используются для строительства временных и постоянных дорог, аэродромов, складских и производственных площадок, а также там, где в максимально короткие сроки требуется получить прочное покрытие, способное выдерживать вес гусеничной и тяжелой колесной техники. Дорожные плиты используются и в частном строительстве, например, для обустройства придомовой территории. Широкий ассортимент плит позволяет отыскать изделие с максимально подходящими эксплуатационными характеристиками. Чтобы правильно выбрать дорожную плиту, необходимо знать, каких видов и размеров бывают эти изделия, а также разбираться в нюансах маркировки. Прольем свет на все эти вопросы.

№1. Процесс производства дорожных плит

Сегодня под дорожными плитами понимают плоские железобетонные изделия толщиной 120-240 мм, которые могут принимать на себя и равномерно распределять большие нагрузки, потому с их помощью исполняют даже аэродромные площадки. Первые дорожные плиты были применены еще в начале ХХ века. Это был эксперимент, в ходе которого хотели сравнить прочность обычного асфальта и бетонных плит. Эксперимент длился несколько десятков лет, так как надо было сравнить еще и долговечность покрытий. Обнаружилось, что асфальт нуждался в замене уже через 10 лет, а каждые 3-4 года его надо было ремонтировать. Бетонные плиты прослужили около 40 лет без серьезных деформаций и выиграли в этом соревновании.

Первые дорожные плиты были применены еще в начале ХХ века. Это был эксперимент, в ходе которого хотели сравнить прочность обычного асфальта и бетонных плит. Эксперимент длился несколько десятков лет, так как надо было сравнить еще и долговечность покрытий. Обнаружилось, что асфальт нуждался в замене уже через 10 лет, а каждые 3-4 года его надо было ремонтировать. Бетонные плиты прослужили около 40 лет без серьезных деформаций и выиграли в этом соревновании.

В чем же секрет столь рекордной долговечности бетонных плит и их высокой прочности? Искать ответ на этот вопрос надо, изучая особенности производства дорожных плит:

- основа любой плиты – тяжелый бетон марки М350 и выше. Параметры морозостойкости и водонепроницаемости бетона могут разниться, выбор данных характеристик зависит от особенностей климата региона, где будут использованы плиты. Как бы там ни было, при производстве не используют бетон с морозостойкостью менее 100 циклов;

- чтобы сделать плиту прочнее, в бетон добавляют гранитный наполнитель или известняковый щебень, могут использоваться воздухововлекающие добавки.

Плиты с гранитным наполнителем отличаются максимальной долговечностью;

Плиты с гранитным наполнителем отличаются максимальной долговечностью; - сердцем плиты, точнее ее каркасом, выступает арматура. Она может быть ненапряженной и предварительно напряженной. Второй вариант позволяет выпускать более прочные изделия, способные выдерживать солидные нагрузки. Для создания ненапряженного каркаса используют арматуру марок А-1, А-3, А-3с, а также проволоку типа ВР-1 (диаметр 6-8 мм). Для напряженного каркаса используют арматуру А-5, АТ-4 и АТ-5;

- плиты изготавливают при помощи специальных форм, в них устанавливают две арматурные сетки, которые фиксируются на определенном расстоянии друг от друга. Стенки формы обрабатываются смазкой для облегчения распалубки. Когда форма готова и каркас установлен, производится заливка бетона. Чтобы он равномерно распределился и заполнил все пустоты, производят уплотнение на вибрационных установках. После этого форму отправляют в термокамеру на 8-12 часов, где на изделие воздействуют горячим паром.

Когда смесь застыла, производится распалубка и маркировка;

Когда смесь застыла, производится распалубка и маркировка; - готовые плиты складируют на ровное основание, между рядами используются деревянные прокладки;

- для облегчения монтажа в плитах предусмотрены металлические монтажные петли. После установки петли не будут выступать над поверхностью дорожного покрытия. Реже вместо петель делают пазы или отверстия для цангового захвата.

Все бетонные плиты отличаются достаточно высокой морозостойкостью, прочностью, устойчивостью перед осадками и механическими повреждениями, высокой долговечностью. Максимальная нагрузка зависит от того, какой бетон использовали при производстве.

№2. Плюсы и минусы дорожных плит

Дорожные плиты пользуются достаточной популярностью в связи с массой преимуществ:

- простота укладки и высокая скорость монтажа. Готовое дорожное покрытие из плит можно получить намного быстрее, чем при классической технологии асфальтирования;

- относительно невысокая стоимость дорожных плит.

Работы по обустройству дорожного покрытия данного типа удешевляются еще и в связи с отсутствием необходимости проводить разработку грунту и прочие сопутствующие работы;

Работы по обустройству дорожного покрытия данного типа удешевляются еще и в связи с отсутствием необходимости проводить разработку грунту и прочие сопутствующие работы; - бетонные дорожные плиты выдерживают значительные нагрузки;

- долговечность ЖБИ плит;

- устойчивость плит к температурным колебаниям, морозам, влаге, вибрациям, ультрафиолету и прочим негативным факторам;

- возможность использовать плиты повторно, что особенно удобно при организации подъездов к строительной площадке. После того, как строительство на одном объекте завершено, можно демонтировать плиты и уложить их на новом объекте. Внешне они уже вряд ли будут выглядеть, как новые, но их технические характеристики останутся на прежнем уровне. Подобное ухищрение позволяет здорово сэкономить при организации дорожного полотна на стройплощадке.

Из минусов можно отметить разве что наличие швов, но для временных дорог это не такой уж значительный недостаток, а дороги постоянного назначения можно покрыть асфальтом. Альтернативный вариант – заделка швов строительными растворами.

Альтернативный вариант – заделка швов строительными растворами.

Главное при сооружении дорожного покрытия из готовых плит – это качество материала. Его гарантией может выступать имя производителя. В Москве и Московской области плиты ЖБИ для дорожных работ предлагает завод ЖБИ «Стройнеруд», который производит продукцию по ГОСТам и проводит постоянный контроль качества. Высокая производственная мощность позволяет в кратчайшие сроки выполнять самые крупные заказы, а собственный автопарк – оперативно доставлять продукцию. Сотрудничество напрямую с заводом – это гарантия не только качества, но и выгодной цены, так как удается обойтись без посредников.

№3. Где используют дорожные плиты?

ЖБИ плиты выпускаются разного размера и формы, разной толщины, с разного типа арматурой и с использованием бетона разных марок. Несложно догадаться, что и сфера применения будет достаточно широкой. Вот основные отрасли, где используются бетонные дорожные плиты:

- для построения постоянных дорог внутригородского и междугороднего назначения.

Плиты можно использовать даже в северных районах, так как они переносят температуры до -400С, а некоторые типы – и ниже;

Плиты можно использовать даже в северных районах, так как они переносят температуры до -400С, а некоторые типы – и ниже; - для построения временных дорог, ведущих, например, к строительной площадке, разрабатываемому карьеру и т.д.;

- для обустройства рулёжных дорожек и ВПП аэродромов;

- аэродромные плиты используются и как основание для тяжелых конструкций из железобетона и металла;

- для ремонта изношенного асфальтового покрытия;

- для сооружения трамвайных путей;

- для повторного использования при возведении временных дорог, так как плиты не только быстро укладываются, но и быстро демонтируются;

- в частном строительстве ЖБИ плиты можно использовать для организации территории около дома, при создании подъезда к зданию, пешеходных дорожек и т.д.;

- есть и нестандартные варианты использования дорожных плит. Порой их применяют для организации ограждения промышленных предприятий.

Более того, для частного строительства выпускаются штучные плиты, которые имеют не скучную серую и гладкую поверхность, а цветную и рифленую. Тисненая поверхность положительно сказывается на противоскользящих свойствах плиты. В продаже можно встретить плиты шестиугольной, треугольной, ромбической и многоугольной формы. В итоге можно получить достаточно оригинальное оформление участка, а если скомбинировать плиты с брусчаткой или гравием, то результат будет и вовсе очень эффектным.

Тисненая поверхность положительно сказывается на противоскользящих свойствах плиты. В продаже можно встретить плиты шестиугольной, треугольной, ромбической и многоугольной формы. В итоге можно получить достаточно оригинальное оформление участка, а если скомбинировать плиты с брусчаткой или гравием, то результат будет и вовсе очень эффектным.

Дорожные плиты становятся все более универсальными, ведь применимы не только в промышленности и масштабном строительстве, но и при выполнении частных строительных работ.

№4. Виды плит, маркировка и размер

Изготовление ЖБИ дорожных плит регламентируется ГОСТом 21924.0-84. Этим же документом все выпускаемые плиты делятся на три типа:

- ПДП – плиты дорожные универсальные, которые подходят для строительства временных и ненагруженных постоянных дорог. Выдерживают нагрузку от 10 до 30 т, переносят морозы до -500С, могут использоваться повторно;

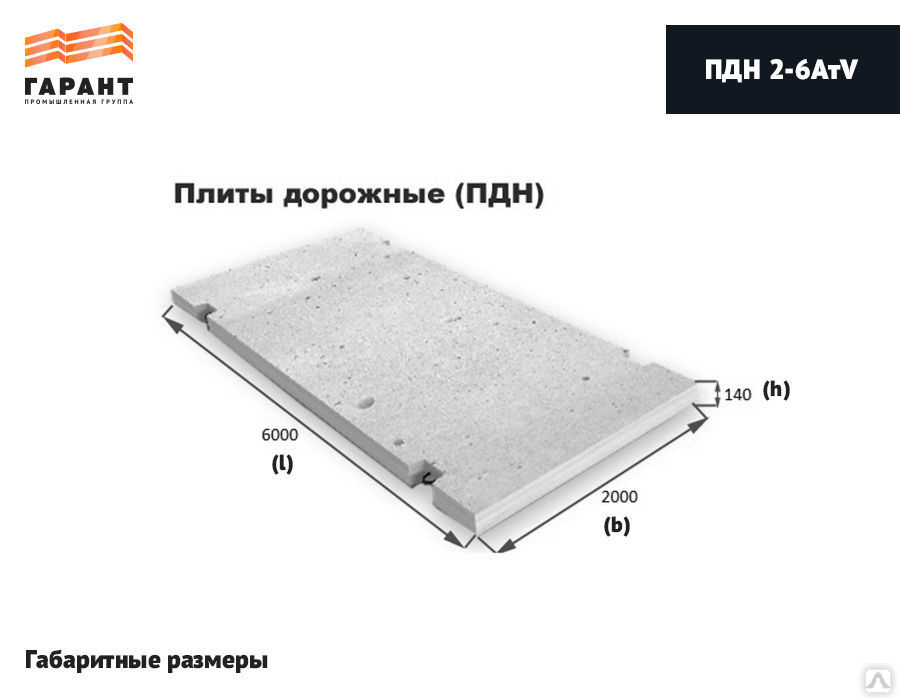

- ПДН – плиты дорожные предварительно напряженные, обладают более высокой прочностью, могут использоваться при сложных условиях, например, в регионах с суровым климатом (до -550С) и при мягком грунтовом основании;

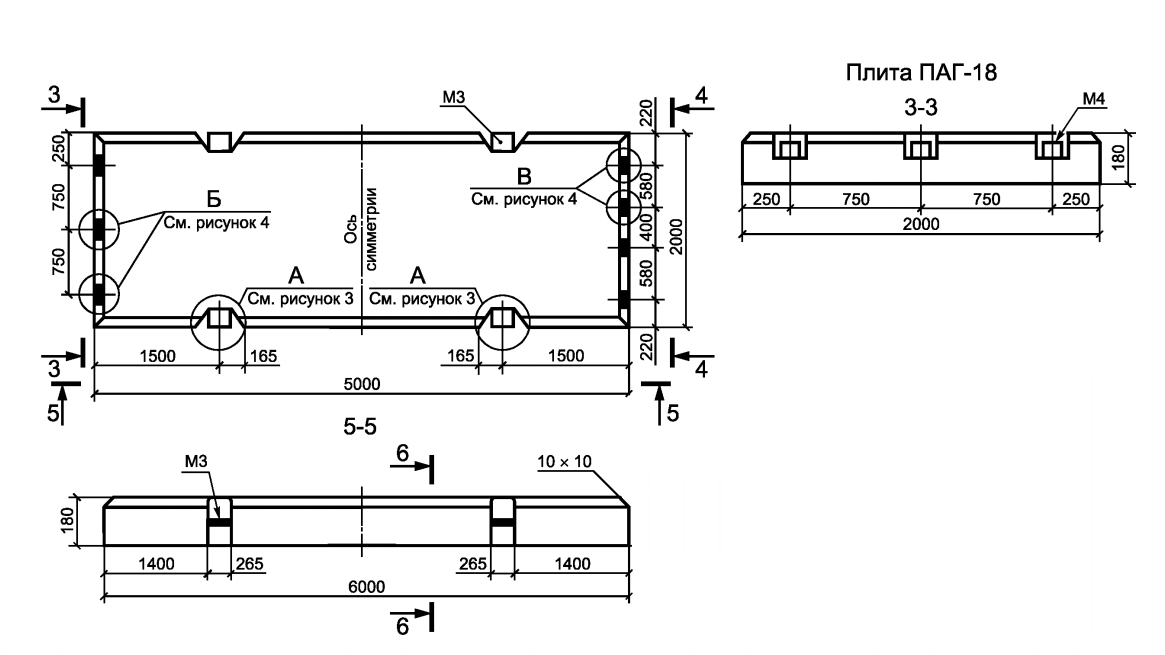

- ПАГ – плиты аэродромные, для них существует отдельный стандарт, ГОСТ 25912-2015.

Это тяжелые плиты повышенной прочности, которые могут выдерживать нагрузку тяжелого транспорта и использоваться для обустройства ВПП. Изделия выдерживают нагрузку до 75 т при температуре до -350С.

Это тяжелые плиты повышенной прочности, которые могут выдерживать нагрузку тяжелого транспорта и использоваться для обустройства ВПП. Изделия выдерживают нагрузку до 75 т при температуре до -350С.

Размер и форма плит колеблются в широких пределах, выпускаются изделия с гладкой и рифленой поверхностью. Последний вариант выгоден с точки зрения лучшего сцепления с колесами автомобиля.

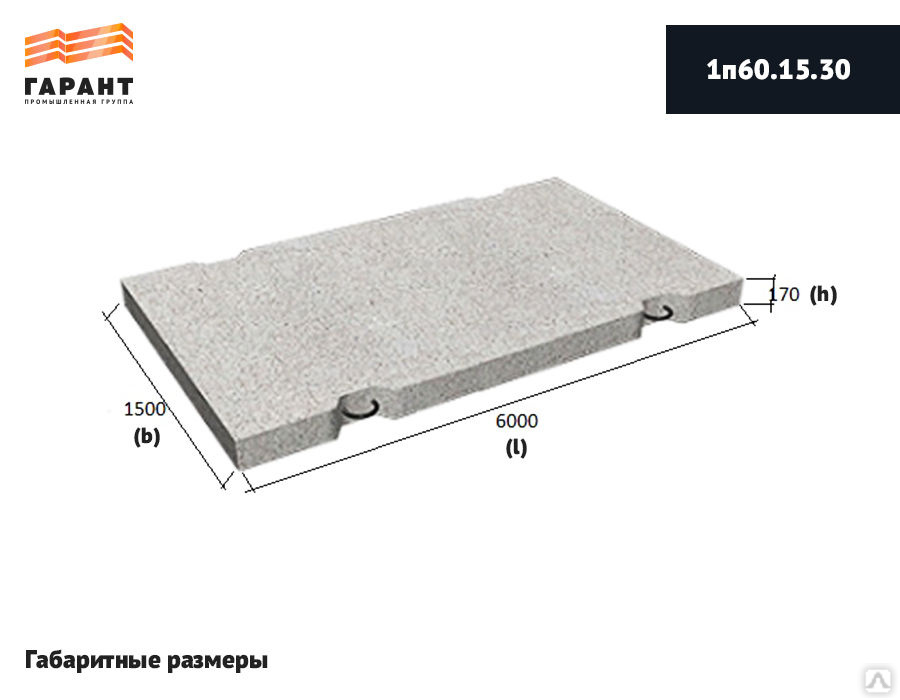

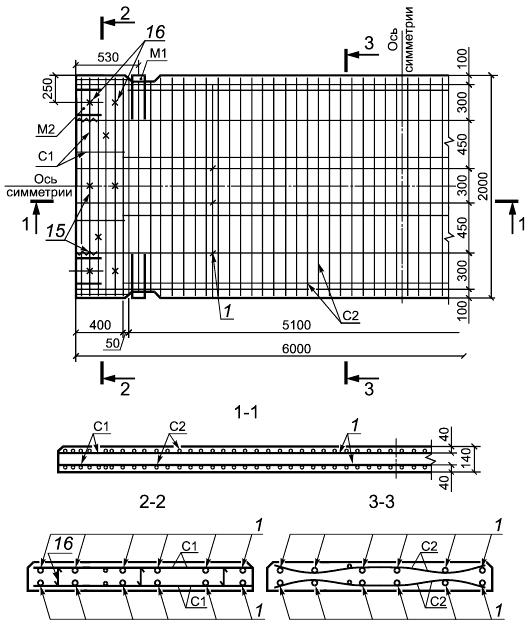

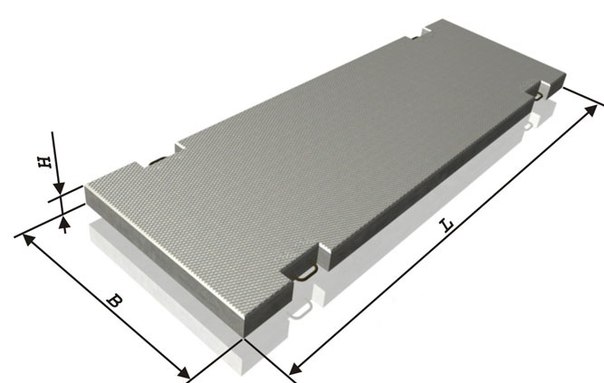

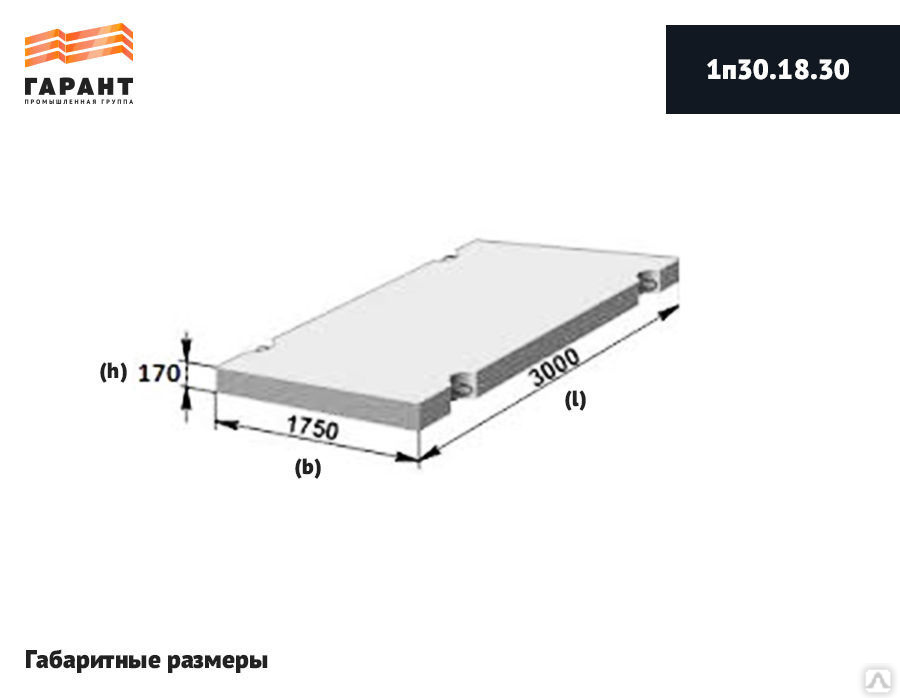

Выше упомянутым ГОСТом 21924.0-84 регламентируется и маркировка плит. В ней шифруется назначение, форма и размер изделия. Пример маркировки – 2П 30-18-30. Чтобы понять, о какой плите идет речь, надо знать нюансы составления подобных формул:

- первый цифровой символ (1 или 2) указывает на тип покрытия, которое можно получить при использовании таких плит. 1 – это плиты для постоянных дорог, 2 – для временных;

- второй символ (или группа символов) обозначает форму изделия. П – прямоугольная плита, ПБ и ПББ – прямоугольные плиты с одним или двумя совмещенными бортами соответственно, ПТ – плита в форме трапеции, ПШ, ПШД, ППШ, ДПШ, ПШП – шестиугольные плиты и их части;

- третья часть формулы пишется через точку или тире.

В нашем примере это 30-18, но может встречаться маркировка 30.18. Это числа, указывающие на округленную длину и ширину плиты в дециметрах, т.е. 30-18 – это плита длиной 3 м и шириной 1,75 м;

В нашем примере это 30-18, но может встречаться маркировка 30.18. Это числа, указывающие на округленную длину и ширину плиты в дециметрах, т.е. 30-18 – это плита длиной 3 м и шириной 1,75 м; - последнее число означает максимально допустимую нагрузку на плиту в тоннах. В нашем случае это 30 т.

Наиболее популярными плитами являются прямоугольные, их легко соединять друг с другом, они универсальны. Трапециевидные и шестиугольные элементы производятся в небольших количествах. Для них в маркировке указывают только один параметр: для трапециевидных (ПТ) – длину, для шестиугольных (ПШ) – величину одной стороны.

Совмещенным боротом в плитах называют небольшой выступ длиной 15 см на нижней поверхности. Если он один, его делают на длинной стороне, если два – то на двух коротких.

Среди дополнительных обозначений в маркировке стоит отметить:

- буква Б в конце означает, что в плите есть пазы для беспетлевого монтажа или отверстия для цангового захвата;

- для предварительно напряженных плит после значения максимальной нагрузки указывают класс арматурной стали.

Если на плите написано 1П60.18-30АV, значит, перед вами прямоугольная плита для постоянных дорого размером 6*1,75 м, она выдерживает нагрузку 30 т и изготовлена с использованием стали типа АV.

Если на плите написано 1П60.18-30АV, значит, перед вами прямоугольная плита для постоянных дорого размером 6*1,75 м, она выдерживает нагрузку 30 т и изготовлена с использованием стали типа АV.

Отдельно стоит выделить маркировку аэродромных плит ПАГ согласно ГОСТу 25912.1. В их маркировке присутствует указание на тип плит (ПАГ), а следом идет толщина плиты в сантиметрах, затем класс использованной арматурной стали (А-IV, А-IVC, Ат-IV, AV и т.д.). Пример – ПАГ-14AV.

ГОСТ Р-56600-2015 регулирует маркировку плит типа ПДН. В обозначении обязательно присутствует указание типа плиты (ПДН), ее назначения (1 или 2), а также толщины в сантиметрах. Пример – 1ПДН-14. Может встречаться и другой тип маркировки, так как сейчас действует несколько ГОСТов и ТУ.

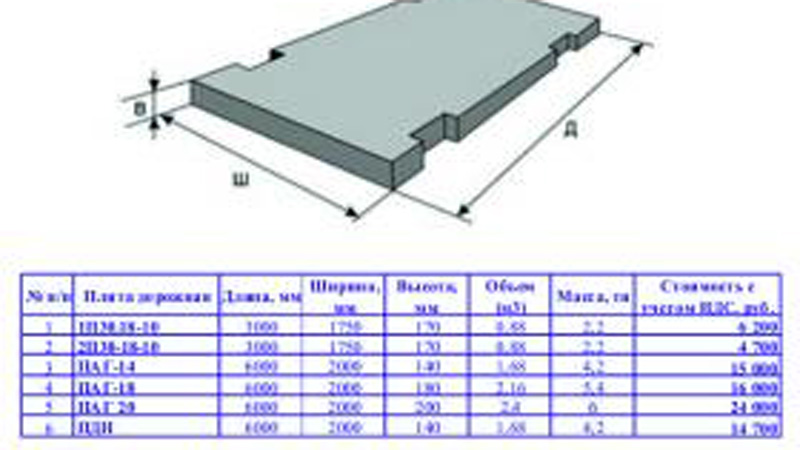

В дорожном строительстве чаще всего используют плиты следующих видов:

- 1П 30-18-30 – подходят для строительства дорог постоянного использования в регионах, где температура не падает ниже -400С;

- 2П 30-18-30 – те же плиты, но для строительства временных дорог;

- 2П 30-18-10 – плиты для временных дорог с максимальной нагрузкой до 10 т;

- ПДП 3*1,5 Н30 – плиты длиной 3 м и шириной 1,75 м, масса 2,2 т, выдерживают нагрузку 30 т.

Это универсальный материал для строительства дорог любого типа;

Это универсальный материал для строительства дорог любого типа; - ПАГ-14 используются для аэродромов и дорог с повышенной нагрузкой, выдерживают до 75 т.

Дорожные плиты выпускаются в бОльшем разнообразии, чем аэродромные. Можно приобрести дорожные плиты длиной 1,5-6 м и шириной 1,0-3,7 м, высота колеблется от 12 до 24 см. Аэродромные плиты более стандартизированы, выпускаются, как правило, длиной 6 м и шириной 2 м, отличается только толщина, от 14 до 20 см. Плиты ПАГ 14 можно использовать для обустройства аэропортов, рассчитанных на прием легких самолетов, плиты ПАГ 18 и ПАГ 20 – вариант для ВПП, куда садится тяжелая авиация.

Маркировку наносят прямо на плиту, точнее на ее торец. Важно, чтобы надпись была хорошо читаемой и оставалась видимой при хранении. Также важно, чтобы на торце был указан производитель или торговая марка, вес плиты, дата изготовления и штамп проверки качества. Кроме маркировки, на плите должны быть знаки, указывающие на центр тяжести, и точки опирания при складировании.

Маркировка наносится при помощи трафарета, штампом или маркировочной машиной, допускается нанесение от руки. Важно, чтобы краска была влагостойкой и быстросохнущей, темного цвета.

№5. Что учесть при покупке?

Проанализируйте все факторы, которые будут влиять на плиты при будущей эксплуатации. Главные параметры – это нагрузка и температура. Если по дороге будет осуществляться интенсивное движение, то надо брать плиты, которые выдерживают до 30 т и более. Если обустраивается подъезд к частному дому, то можно запросто обойтись плитами, которые выдерживают нагрузку до 10 т. Также важно учесть тип возводимого полотна – постоянное или временное.

Цена дорожных плит зависит от марки используемого бетона, класса стали, веса арматуры и технологии производства. Когда речь идет о сооружении ответственных объектов, очень важно предварительно произвести расчеты и определить наиболее подходящий тип плит. Если необходимо соорудить временную дорогу или дорогу с небольшой нагрузкой, то допускается использовать б/у дорожные плиты. Это отличный способ сэкономить. К тому же, плиты легко демонтируются, а качественные материалы, применяемые во время производства, позволяют использовать их многократно.

Это отличный способ сэкономить. К тому же, плиты легко демонтируются, а качественные материалы, применяемые во время производства, позволяют использовать их многократно.

Б/у дорожные плиты бывают двух сортов:

- первый – плиты, которые находились под строительными вагончиками и парковками, сохранили геометрию, имеют практически идеальный внешний вид;

- второй – плиты, которые использовались для дорог с приличной нагрузкой, имеют видимые сколы и трещины, которые, в принципе, не так уж сильно влияют на эксплуатационные качества.

№6. Особенности транспортировки дорожных плит

Дорожные плиты – тяжелые изделия, которые требуют соблюдения особых условий транспортировки, чтобы к месту укладки они доехали в целости и сохранности. Всеми проблемами доставки обычно занимаются фирмы-производители, но и покупателю не мешает знать общие правила доставки подобного рода грузов.

ЖБИ плиты перевозятся грузовиками с открытым кузовом и краном-манипулятором. Для доставки тяжелых плит или большого количества изделий используют грузовики длинномеры. Если необходимо перевезти плиты нестандартных крупных размеров, то на помощь приходят планомеры, грузовики с большой грузоподъемностью и удлиненным кузовом.

Для доставки тяжелых плит или большого количества изделий используют грузовики длинномеры. Если необходимо перевезти плиты нестандартных крупных размеров, то на помощь приходят планомеры, грузовики с большой грузоподъемностью и удлиненным кузовом.

Важно, чтобы продавец, производитель или перевозчик правильно уложили и закрепили плиты. В противном случае на ходу плиты могут сместиться и получить повреждения. Погрузка и выгрузка осуществляются плавно и аккуратно, при доставке выбирают небольшую скорость.

№7. Особенности укладки дорожных плит

Общественные дороги и площадки временного типа не требуют серьезной подготовки основания. Достаточно создать песчаную подушку, тщательно ее утрамбовать и монтировать плиты, бордюрный камень не понадобится.

Дороги постоянного пользования монтируются с учетом следующих нюансов:

- под будущей дорогой вынимается грунт на глубину 25-50 см, дно застилается геотекстилем;

- на геотекстиль насыпается песчано-гравийная подушка слоем 20-30 см для устойчивости будущей дороги.

Усилить прочность можно добавлением сухой цементной смеси;

Усилить прочность можно добавлением сухой цементной смеси; - грунт увлажняется и уплотняется;

- после утрамбовки песчаного слоя производится монтаж плит, на этом этапе заделывают монтажные пазы цементом или бетоном;

- чтобы получить ровную дорожную поверхность, вдоль полотна натягивают шнур, на который ориентируются при монтаже плит;

- по краям лучше использовать плиты типа ПБ и ПББ с выступами, примыкающими к бордюрному камню;

- плиты утапливают при помощи кувалды и доски, сравнивая их с уровнем земли;

- по краям дороги обязательно наличие бордюрного камня. Через каждые 10 м делается зазор 5-7 см, необходимый для оттока дождевой воды;

- при необходимости сверху плиты заливаются бетонной стяжкой или укатываются асфальтом.

В частном строительстве используют плиты, рассчитанные на нагрузку 10 т. Подъезд к дому, места парковки авто обустраивают большими прямоугольными плитами, для организации дорожек можно использовать плиты поменьше, а также трапециевидные и шестигранные изделия. Технология монтажа плит такая же, как и для дорог общественного назначения. Основание может быть выполнено из песчаной подушки – она справится с небольшими нагрузками. Важно предварительно нанести разметку на грунт. Желательно, чтобы расстояние от дороги до садовых деревьев было не менее 1,5 м, иначе корни со временем могут повредить бетон. Не забывайте и об уклоне, который обеспечит свободный отток дождевой воды.

Технология монтажа плит такая же, как и для дорог общественного назначения. Основание может быть выполнено из песчаной подушки – она справится с небольшими нагрузками. Важно предварительно нанести разметку на грунт. Желательно, чтобы расстояние от дороги до садовых деревьев было не менее 1,5 м, иначе корни со временем могут повредить бетон. Не забывайте и об уклоне, который обеспечит свободный отток дождевой воды.

ЖБИ дорожные плиты – идеальное решение, когда надо быстро построить дорогу, способную выдерживать приличные нагрузки. Часто такое покрытие обустраивают в регионах со сложным климатом и при большой удаленности от основной трассы, т.е. там, где использовать асфальт нерентабельно или вообще невозможно.

По материалам сайта http://gbistroj.ru/

Статья написана для сайта remstroiblog.ru.

Бетонные и железобетонные дорожные плиты: классификация

Дорожные плиты из железобетона применяют для обустройства покрытий автомобильных дорог на временной или постоянной основе. Плиты железобетонные для покрытий городских дорог изготавливаются в соответствии с государственным стандартом. Они популярны для строительства магистралей, дорог, автобанов. Плита из бетона или железобетона способна сохранять качественные характеристики при различном температурном режиме, отметка термометра может достигать минус сорок градусов по Цельсию. Применение плит обеспечивает длительный и надежный срок службы дорожного полотна.

Плиты железобетонные для покрытий городских дорог изготавливаются в соответствии с государственным стандартом. Они популярны для строительства магистралей, дорог, автобанов. Плита из бетона или железобетона способна сохранять качественные характеристики при различном температурном режиме, отметка термометра может достигать минус сорок градусов по Цельсию. Применение плит обеспечивает длительный и надежный срок службы дорожного полотна.

Для чего нужны?

Дорожное покрытие из железобетонных плит обладает способностью выдерживать большие нагрузки. Предназначено для возведения непостоянных дорог и дорожных оснований на постоянной основе. Дорожную плиту применяют для подъезда к населенным пунктам с небольшим количеством населения, которые находятся от основной дороги на малом расстоянии. При работе с дорожными плитами не возникает сложностей, поэтому технология их возведения позволяет устанавливать автодороги на различной местности. Дорожное полотно позволяет устанавливать асфальт, который оберегает плиты от негативного внешнего воздействия и увеличивает эксплуатационный срок.

Железобетонные изделия имеют возможность повторного применения, при условии, что они сохранили качественные характеристики. Такая особенность в плитах позволяет экономить денежные средства и повторно использовать их для сооружения временной дорожной основы. Железобетонные или бетонные изделия после бывшего употребления имеют отличия от новых, сделанных на производстве, внешним видом, поэтому цена на монтаж использованных изделий меньше почти в половину. Плитные изделия из железобетона можно применять как при низких, так и при высоких температурных режимах. Чтобы обеспечить плитам высокую стойкость к различным температурам, в бетонный раствор следует добавлять специальные примеси, которые увеличивают прочность изделия.

Железобетонная дорожная плита обладает возможностью быстрого монтажа и не имеет сложностей при подготовке основания перед установкой. Обустройство дорог железобетонной плитой обеспечивает эстетически привлекательный вид дорожного покрытия и удобную езду для водителей.

В железобетонной плите присутствует недостаток, который заключается в следующем: производство изделий в грунт создает швы, что приводит к расхождению дороги. Таким образом, используя бетонные элементы, нужно периодически проверять их состояние и вид. Своевременное устранение дефектов увеличит эксплуатацию дорожного покрытия.

Вернуться к оглавлению

Конструкция

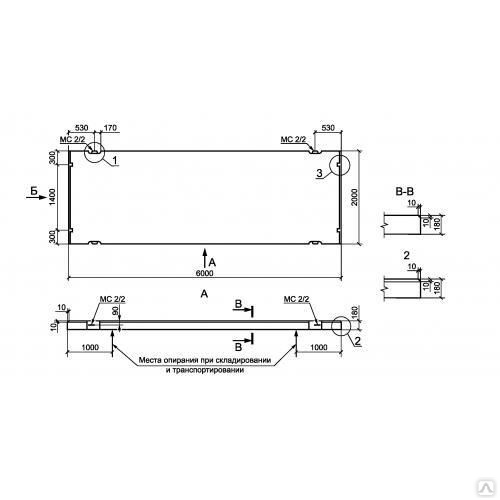

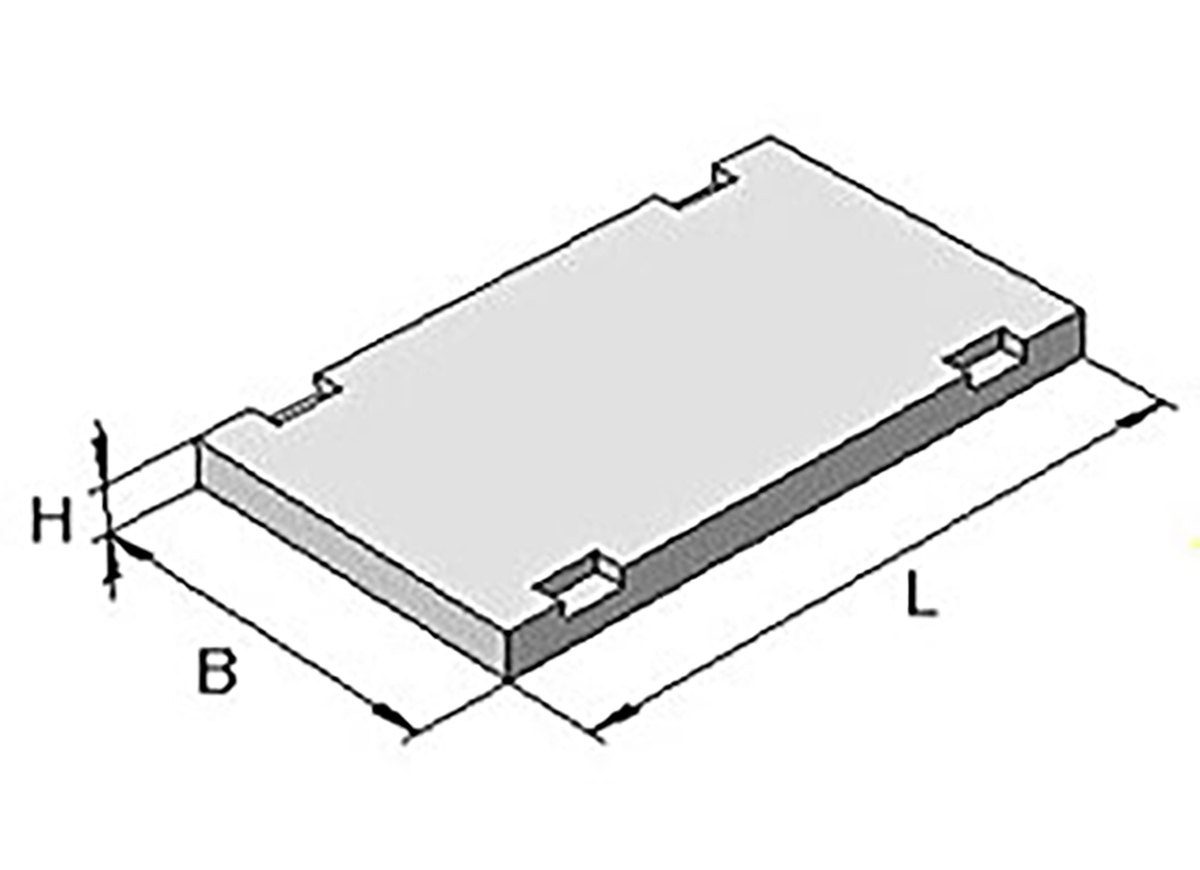

Плитные элементы дороги имеют прямоугольную форму и выполняются из железобетона толщиной 140-180 миллиметров. Их изготавливают из напряженной или ненапряженной арматуры. Имеют рифленую поверхность, а на боковых гранях содержат петли для монтажа. В качестве связывающего вещества используют бетон, и чем выше его марка, тем большей способностью обладает конструкция выдерживать нагрузки. Конструкция со стальными прутьями имеет долгий срок службы и имеет возможность сохранять свойства под воздействием негативных факторов. Изготавливают плитные элементы по государственному стандарту следующих размеров:

- длина 600 см, ширина 175, 187, 350, 375 см;

- длина 300 см, ширина 175 см;

- длина 350 см, ширина 275 см;

- длина 175 см, ширина 150 см.

Укладка изделий осуществляется штабелями в высоту не более двух метров. Первый ряд устанавливают на подготовленную поверхность, которую перед этим следует выровнять и обеспечить плотность.

Вернуться к оглавлению

Классификация

Плитные изделия дороги по назначению бывают двух типов:

- для работ на постоянной основе;

- для временного покрытия.

Бывают трапециевидные, прямоугольные и шестиугольные. Но наиболее популярны прямоугольные изделия для постоянных или временных автомобильных дорог. В зависимости от марок, изделия имеют различные размеры и, соответственно, цены. Например, плита ПД 60х12 имеет размеры 6х1,2х0,22 метра и вес 3390 кг, изделие марки ПД 6, обладает размерами 2,5х1,7х0,22 метра и весом 2300 кг. Маркировка изделий включает в себя уровень допустимой нагрузки.

Вернуться к оглавлению

Технология изготовления

Изготовление дорожных плит имеет следующую последовательность:

- Подготавливаются формы.

Подготовительные работы включают в себя очистку емкости от остатков старого бетонного раствора. Дно и боковые стороны смазывают специальной смазкой, которая необходима для уменьшения сцепления бетона с металлом емкости и для беспроблемного извлечения элемента.

Подготовительные работы включают в себя очистку емкости от остатков старого бетонного раствора. Дно и боковые стороны смазывают специальной смазкой, которая необходима для уменьшения сцепления бетона с металлом емкости и для беспроблемного извлечения элемента. - Проводят армирование. Укрепление конструкции осуществляют двумя арматурными сетками, которые кладут в емкость и устанавливают фиксаторы. Фиксирующие приспособления необходимы для определения расстояния между армирующими сетками и служат ограничителями защитного слоя.

- Подготовка строительного раствора. Для изготовления потребуется песок, щебень, цемент и вода. Для снижения расхода цемента и увеличения жесткости готовой конструкции в раствор добавляют пластификаторы.

- Укладка раствора из бетона. Смесь равномерно укладывают по емкости и уплотняют. Уплотнение проводят на специальных вибростолах.

- Термическая обработка забетонированного изделия. Заполненные емкости строительной смесью отправляют в специальную камеру, где осуществляется прогрев и термическая обработка.

- Извлечение плитных элементов. После того как забетонированные емкости схватятся, проводят распалубливание конструкции.

- Проверяют качественные характеристики готовой железобетонной продукции.

- Наносят маркировку.

- Отгрузка готовой продукции. Дорожные элементы отправляют на склад, где проводят их укладку штабелями.

Стендовый способ производства для небольших количеств плит.

Изготовление железобетонных элементов дороги осуществляется 2-мя методами:

- Первый способ – агрегатно-поточный. Этот вид имеет возможность изготавливать одновременно несколько типов продукции. Для перемещения конструкций используют специально предназначенный подъемный механизм. Просушивание изделий проводят в термических камерах.

- Второй способ – стендовый. Данный метод применяется на производстве с небольшим количеством выпускаемой продукции. Изготовление осуществляется путем перемещения механизма между стендами, изделие при этом неподвижно.

Чтобы производить продукцию с высокими техническими характеристиками, следует позаботиться о профессиональном персонале и качественном оборудовании. Для производства дорожных плит понадобятся следующие агрегаты:

Для производства дорожных плит понадобятся следующие агрегаты:

- пропарочная камера;

- смесители для приготовления строительной смеси;

- домкраты, которые необходимы для натягивания металлических прутьев при напрягаемой арматуре;

- подъемные механизмы;

- металлические емкости;

- вибростол.

Одним из главных оборудований для плит дороги является форма. Перед тем как ее использовать, емкость следует очистить и смазать. Раствор из бетона разливают по формам и отправляют на вибростол, где осуществляется уплотнение смеси. Далее направляют изделия в пропарочную камеру, где происходит обработка заданными температурными режимами и влажностью.

Вернуться к оглавлению

Особенности укладки

Когда дорожные плиты изготовлены, приступают к их укладке. Однако для прочного и долговечного монтажа элементов следует ознакомиться с особенностями их установки, которые включают в себя следующие рекомендации:

- Укладка плит не должна осуществляться непосредственно в почву.

Перед их монтажом нужно сделать основание для будущей конструкции. Для этого срезается верхний слой грунта, разравнивается поверхность и удаляются возможные неровности. Далее следует вырыть траншею на глубину 300 мм и вырытое дно простелить геотекстилем. Данный нетканный материал способствует предотвращению роста травы и вымыванию основания. После чего нужно засыпать траншею щебнем и песком, слои тщательно утрамбовать и полить водой. Далее нужно уплотнить подушку виброплитой или виброкатком. Трамбовку заканчивают, когда поверхность приобретает ровность, которая важна для последующей укладки железобетонного покрытия.

Перед их монтажом нужно сделать основание для будущей конструкции. Для этого срезается верхний слой грунта, разравнивается поверхность и удаляются возможные неровности. Далее следует вырыть траншею на глубину 300 мм и вырытое дно простелить геотекстилем. Данный нетканный материал способствует предотвращению роста травы и вымыванию основания. После чего нужно засыпать траншею щебнем и песком, слои тщательно утрамбовать и полить водой. Далее нужно уплотнить подушку виброплитой или виброкатком. Трамбовку заканчивают, когда поверхность приобретает ровность, которая важна для последующей укладки железобетонного покрытия. - В зависимости от рельефности местности следует оборудовать уклон, по которому будет стекать талая или дождевая вода. Можно установить лотки ливневой канализации. Далее монтируют бортовые камни или устанавливают бордюр.

- Для получения качественной готовой продукции следует использовать только проверенные материалы и исправное оборудование.

- Применять дорожные плиты нужно для поверхностей с соответствующей нагрузкой.

Вернуться к оглавлению

Вывод

Дорожные железобетонные плиты обладают высокой прочностью и универсальностью. Используют их в промышленном строительстве, где возможно их применение временно или на постоянной основе.

Железобетонные изделия поддаются различным нагрузкам, как от веса транспортных средств, так и от атмосферных осадков. Поэтому изготовление главного компонента плит – бетона, должно осуществляться по правилам и с использованием качественных материалов.

Дорожные плиты

/

Дорожные плиты

Менеджер по продажам: +7 (904) 251-79-29 (Viber, Whatsapp)

Универсальным материалом для строительства автомобильных дорог являются дорожные плиты. Изготавливаются они из железобетона и используются при сборке постоянных и временных дорожных покрытий. Зачастую этот материал используется для трасс с высоким автомобильным потоком.

Изготавливаются они из железобетона и используются при сборке постоянных и временных дорожных покрытий. Зачастую этот материал используется для трасс с высоким автомобильным потоком.

Кроме этого, применение ЖБ дорожных плит возможно при строительстве посадочных и взлетных полос для аэродромов и дорог, по которым проходят маршруты большегрузных автомобилей. С их помощью прокладываются временные дороги в городах. Данное дорожное покрытие пригодно к использования в районах, где температура воздуха в зимний период не опускается ниже 40 градусов по Цельсию.

Железобетонные дорожные плиты бывают напряженные и ненапряженные арматурой и производятся на основе тяжелого бетона, что существенно помогает увеличить надежность конструкции, а значит и срок эксплуатации. Они изготавливаются в различных формах, что позволяет претворить в жизнь любой инженерный проект.

Изделия стандартного размера имеют массу 2200 кг, а плита, используемая при конструировании покрытия для аэродромов, 4200 кг. Также возможна укладка бывших в употреблении дорожных плит, так как они на протяжении долгого времени сохраняют свою прочность, обычно их применяют при строительстве временных дорог.

Также возможна укладка бывших в употреблении дорожных плит, так как они на протяжении долгого времени сохраняют свою прочность, обычно их применяют при строительстве временных дорог.

Компания ГлавСтройРесурс осуществляет продажу и укладку ЖБ дорожных плит от производителя во Владимире. Мы гарантируем высокое качество нашей продукции, а также готовы предложить выгодные цены для своих клиентов. Все интересующие вопросы вы можете задать по одному из телефонов на сайте, и мы с радостью вам поможем.

ООО «ГлавСтройРесурс» много лет занимается производством и снабжением железобетонной продукцией строительных объектов. Постоянным клиентам гарантированы накопительные скидки, централизованная поставка, оперативность отгрузки продукции.

Дорожные плиты:

- изготавливаются посредством применения тяжелого бетона и стальной арматуры в соответствии с ГОСТ 21924.0-84.

- сверхпрочные, обладают высокой надежностью и долговечностью для различного уровня нагрузки.

- обеспечивают строительство качественных дорог с минимальными затратами времени и средств.

|

Маркировка изделия |

Марка прочности |

Размеры, мм |

Вес, т |

Цена в рублях, с НДС | ||

|

Д |

Ш |

В | ||||

|

1ПД 30.18 |

М400 |

3000 |

1750 |

170 |

2,2 |

12 800 |

|

2ПД 30.18 |

М300 |

3000 |

1750 |

170 |

2,2 |

10 650 |

Дорожная плита ПД.

Плита дорожная, размеры

Плита дорожная, размеры

Для того, чтобы обеспечить легкое движение транспорта в местности с земельным, песочным, болотистым покрытием используют специальные средства – дорожные плиты.

Дорожная плита ПД — это прекрасный способ быстро и качественно проложить дорогу, способную выдерживать большие нагрузки. Плита дорожная, размеры, которой бывают разные, предназначена для разнообразных целей. Каких именно?

Современное строительство предусматривает обязательное использование строительной техники, ведь без таких машин процесс затянулся бы надолго. Стройки, на которых возводятся масштабные объекты, нуждаются в наличии подъездных путей, по которым проезжала бы строительная спецтехника. Это сэкономит время по сравнению с перемещение стройтехники по всевозможным участкам. Вот почему использование дорожных плит высоко ценится в строительстве. Их использование в качестве временных дорог для строительной техники показало высокие результаты оперативности в выполнении строительства./66746dec1149892.s.siteapi.org/img/3ad0b44a481e708fe51ae2ed33f58c5e11d2f2b2.JPG) ПД можно также использовать в качестве переправы через высохшие ручьи рек.

ПД можно также использовать в качестве переправы через высохшие ручьи рек.

Второе по частоте использование дорожных плит на аэродромах. ПД аэродромная гладкая (ПАГ), в зависимости от своих размеров, может выдерживать транспорт весом до 50 тонн. ПАГ используются на постоянных и временных аэродромов и обеспечивает ровное и легкое движение самолетов. Часто используют дорожные плиты военные с целью постройки временной дороги во время боевых действий или учений (также и на временных аэродромах). Это стало возможным благодаря высокой устойчивости ПД к истиранию, действию высоких и низких температур, высокой тоннажности перемещающегося транспорта.

Гражданское применение плит дорожных заключается в прокладывании дорог, мостов, в строительстве недвижимости. ПД показали себя, как лучшая альтернатива стандартному способу прокладывания дорог, так как, во-первых, ПД – более долговечны, во-вторых, их монтаж и демонтаж выполняется сравнительно очень быстро.

Размеры дорожных плит бывают разные в зависимости от области применения. Возможна длина от 1,75 м до 6 м. Толщина от 160-170 мм. Ширина 1,5-3,75 м. ПД нужного размеры применяется в разных сферах. Например, чем выше предполагаема нагрузка транспорта, тем толще и шире должна быть ПД. С помощью петель в выемках по ширине ПД осуществляется удобное перемещение плиты краном для последующей укладки на необходимый участок.

Возможна длина от 1,75 м до 6 м. Толщина от 160-170 мм. Ширина 1,5-3,75 м. ПД нужного размеры применяется в разных сферах. Например, чем выше предполагаема нагрузка транспорта, тем толще и шире должна быть ПД. С помощью петель в выемках по ширине ПД осуществляется удобное перемещение плиты краном для последующей укладки на необходимый участок.

Дорожные плиты в Калуге и Обнинске

Продукт высокого качества наш завод предлагает для строительства дорог в разных регионах, городах. Изделия востребованы для организации самых разнообразных автомобильных дорог, подъездных путей. Дорожные плиты изготовлены из тяжелых марок бетона высокого качества, контроль производства продукции в течение всего производственного процесса. Стоимость дорожных плит конкурентная, подходящая частным лицам и строительным организациям.

Все изделия проверены аккредитованной строительной лабораторией на высокое качество, маркированы в соответствии со стандартами. Производство организовано в заводских условиях, в работе задействовано современное оборудование.

Плиты выглядят как плоские прямоугольники с солидным весом и высокой прочностью. Бывают четырех разновидностей: 1П, 2П, ПДН, ПАГ. Изделия 1П разработаны для строительства постоянных автомагистралей, 2П – для формирования временных подъездных путей. Соответственно, отличаются выдерживаемой нагрузкой, выбранными марками бетона, прочностными характеристиками.

Типоразмеры дорожных плит 1П и 2П: длина 1,75-3,0 м, ширина 1,5-1,75 м, высота 16-17 см. Продукция типов 1П и 2П по весу находится в таких пределах: 1,2-2,2 т (одна плита). В целом размерные данные дорожных плит: длина 2,5-6,0 м, ширина 1,2-2,0 м, высота 14-22 см, масса 1,8-5,4 т.

Преимущества дорожных плит

Дорожные плиты существенно упрощают строительство дорог:

- практичный и доступный по стоимости материал;

- формирование дорог возможно практически в любых условиях;

- дорожное покрытие быстро собрать и разобрать;

- дорожные плиты подходят для многократного использования;

- хорошо выглядят, надежные в эксплуатации;

- нормально выдерживают сезонные температурные колебания;

- на дорожные плиты цена оптимальная.

Выбирая данную продукцию, строительная компания не выходит за рамки установленного бюджета, а дорожное покрытие получают надежное, долговечное, высококачественное.

Применение

Перед тем, как купить дорожную плиту, цену можно посмотреть на нашем сайте. У нас оптимальные ценники на бетонную продукцию. Дорожные плиты заказывают для обустройства различных дорог:

- на аэродромах;

- автомобильных путей повышенных нагрузок, по которым регулярно двигается крупногабаритная и тяжелая техника;

- подъездных путей к военным объектам;

- общественных дорог, по которым двигается общественный транспорт;

- формирование садовых и парковых дорожек.

Также дорожные плиты приобретают для строительства фундаментов многоэтажных домов. Зачастую используют плиты и как основу, которую покрывают асфальтобетонной массой. Цена дорожных плит формируется из нескольких показателей: типоразмеры изделия, разновидность, конфигурация, производитель.-890x1000.jpeg)

Материал идеален для сооружения временных и постоянных дорог. Подходящие размеры дорожных плит можно посмотреть на нашем сайте, проконсультироваться с нашими специалистами. У нас широкий ассортимент качественной и долговечной продукции, качество которой проверено и указано в сопроводительной документации.

Дорожные плиты: виды, характеристики, производство, применение

Дорожными плитами называют железобетонные конструкции, которые нашли широкое применение в обустройстве дорожных покрытий. Они необходимы для устройства покрытия временных или постоянных дорог, способных выдержать колоссальные нагрузки. Поэтому так востребованы аэродромные плиты, которые используются для устройства не только аэродромов, но и покрытий для тяжелого автомобильного транспорта.

Выделяют следующие характеристики дорожных плит:

- Устойчивость к морозу;

- Устойчивость к атмосферным осадкам;

- Прочность конструкции;

- Устойчивость к механическим повреждениям;

- Долговечность.

Различают технические характеристики, предназначенных для строительства дорог со средней нагрузкой и дорожного полотна под крупнотоннажный транспорт. В первом случае находят применение стандартные плиты, которые устойчивы к нагрузкам до 6 тонн на колесо. Чтобы полотно выдерживало более серьезные нагрузки, необходимо использовать усиленные конструкции, которые дополнительно армируют для повышения прочности.

Виды плит для дорожного полотна

В зависимости от назначения изделий, от технических характеристик выделяют следующие виды дорожных плит:

- Плиты дорожного покрытия, или ПДП;

- Плиты дорожные напряженные, или ПДН;

- Плиты аэродромные гладкие, или ПАГ.

ПДП — наиболее распространенные железобетонные дорожные конструкции, предназначенные для прокладки дорог со средней нагрузкой. Подходят для устройства как временных, так и постоянных дорог с возможностью демонтажа и укладки повторно.

Как выбрать плиты для устройства дорожного полотна под грузовой транспорт? Обратите внимание на маркировку изделий. Продукция с маркировкой ПДН обладает более высокой прочностью и износостойкостью благодаря заливке качественного бетона на стальную арматуру, находящуюся под напряжением.

Продукция с маркировкой ПДН обладает более высокой прочностью и износостойкостью благодаря заливке качественного бетона на стальную арматуру, находящуюся под напряжением.

Плиты аэродромные обладают наивысшими прочностными характеристиками. Масса единицы продукции составляет 4-5 тонн. Используется она не только при строительстве аэродромов, но и для обустройства покрытия, предназначенного для передвижения по нему тяжелого транспорта.

Производство и продажа дорожных плит

Тяжелый бетон — основной материал, необходимый для производства плит. Материалом также служит стальная арматура: находящаяся под напряжением или ненапрягаемая. Ненапрягаемая арматура используется при производстве продукции ПДП. Это позволяет снизить сопутствующие расходы и, соответственно, конечную стоимость продукта.

Согласно ГОСТ на дорожные плиты ПДН необходимо заливать бетонную массу на арматуру из стали, находящуюся под напряжением. Это позволяет добиться большей прочности плит на изгиб. Появляется возможность производить плиты длиной более 6 метров.

Появляется возможность производить плиты длиной более 6 метров.

Не нужно гадать, где купить дорожные плиты, достаточно найти компанию-производителя! Тогда приобретение ЖБИ-изделий станет более выгодным, чем покупка через посреднические фирмы. Чтобы заказать высококачественные плиты от производителя, свяжитесь со специалистом по тел. 8(495)215-25-11!

Технология укладки дорожных плит | Строительный портал

Как бы ни хотели жители загородных поселков обитать поближе к природе, без некоторых элементов благоустройства, таких как дорожки, обойтись не получится. Они должны быть функциональными и удобными, а также хорошо облагораживать весь поселок. На своем участке можно использовать в качестве дорожки вымостку из натурального камня, но вместе с этим для общих улиц больше подойдет укладка дорожных плит, которые активно используются девелоперские фирмы и кооперативы граждан.

Содержание:

- Предназначение дорожных плит

- Конструкция дорожных плит

- Классификация дорожных плит

- Технология изготовления дорожных плит

- Создание дорожки на участке

Предназначение дорожных плит

Железобетонные плиты называют уникальным материалом для изготовления дорог, который способен выдержать огромные нагрузки. Назначение подобных изделий бывает самым разным. Это возведение временных дорог для объектов строительства и создание постоянных подъездных путей к предприятиям, подъезда к малонаселенным пунктам в сельской местности, что удалены от основных дорог на небольшое расстояние.

Назначение подобных изделий бывает самым разным. Это возведение временных дорог для объектов строительства и создание постоянных подъездных путей к предприятиям, подъезда к малонаселенным пунктам в сельской местности, что удалены от основных дорог на небольшое расстояние.

Технология укладки железобетонных плит позволяет строить дороги абсолютно в любой местности и активно их использовать. К тому же на поверхности дорожных плит допускается монтаж асфальта, который защищает плиты и продлевает срок полезной эксплуатации полотна. Приятная особенность применения этих ЖБИ изделий – возможность повторной эксплуатации, если плиты сохранили свои характеристики, что позволяет существенно сэкономить. Из плит, что были в употреблении, вполне получится соорудить временное дорожное покрытие.

Когда временная площадка для складирования становится ненужной, подобное покрытие просто можно демонтировать и перевезти плиты в другое место, где их можно использовать без ограничений по основному назначению. Дорожные плиты, которые были в употреблении, от изделий, только что сделанных на заводе, отличаются исключительно внешним видом. Между тем, цена укладки дорожных плит, что были в употреблении, меньше монтажа новых на 40 – 50%.

Дорожные плиты, которые были в употреблении, от изделий, только что сделанных на заводе, отличаются исключительно внешним видом. Между тем, цена укладки дорожных плит, что были в употреблении, меньше монтажа новых на 40 – 50%.

Дорожные плиты можно использовать в широком диапазоне температур, что актуально для нашей страны — от минус 40 до плюс 55 градусов. Более высокой температурной стойкости можно достичь при помощи специальных примесей, что позволяют обеспечивать качественными дорожными покрытиями даже самые отдаленные уголки страны.

Главное преимущество железобетонных плит состоит в возможности их быстрого монтажа и относительно простой подготовке основания для устройства дорожного покрытия. Ещё одно достоинство использования дорожных плит при строительстве дорог – это быстрота разбрасывания плит. Дороги из железобетонных дорожных плит — не только эстетически привлекательные, но и приятны для водителей.

Однако с дорожными плитами не всё просто. Монтаж железобетонных плит имеет и свои недостатки. При производстве плиты укладывают на грунт, в результате чего возникают швы. Дорога из подобных плит в результате подвижек грунта может разойтись, поэтому в месте применения бетонных плит нужно постоянно следить за их видом и состоянием. Это способствует своевременному устранению различных негативных явлений и длительному использованию дорожного покрытия.

При производстве плиты укладывают на грунт, в результате чего возникают швы. Дорога из подобных плит в результате подвижек грунта может разойтись, поэтому в месте применения бетонных плит нужно постоянно следить за их видом и состоянием. Это способствует своевременному устранению различных негативных явлений и длительному использованию дорожного покрытия.

Конструкция дорожных плит

Дорожные плиты представляют из себя плоские прямоугольные плиты из железобетона, которые имеют толщину близко 14 – 18 сантиметров. Эти изделия выполняются на основе напряженной или ненапряженной арматуры. Рабочая поверхность железобетонных плит имеет рифление. Изделия по торцевым граням имеют монтажные петли, однако плиты могут сооружаться и под беспетлевые захваты. Монтажные петли располагаются в специально сформованных углублениях так, чтобы исключить возможность их попадания на внешнюю поверхность во время.

В них связующим веществом выступает бетон. Применяемый в дорожной плите железобетон придает стойкость изделия к любым атмосферным и механическим воздействиям. Чем выше использована марка бетона, тем большие нагрузки будет выдерживать такая конструкция. если вас интересует, сколько весит дорожная плита, то запомните, что её вес обычно составляет минимум 2 200 килограмм. Дорожные плиты изготавливают из бетона, что имеет плотность 2200 — 2500 килограмм на метр. Зачастую дорожные плиты изготавливают из бетона с морозостойкостью до W2 и F150.

Чем выше использована марка бетона, тем большие нагрузки будет выдерживать такая конструкция. если вас интересует, сколько весит дорожная плита, то запомните, что её вес обычно составляет минимум 2 200 килограмм. Дорожные плиты изготавливают из бетона, что имеет плотность 2200 — 2500 килограмм на метр. Зачастую дорожные плиты изготавливают из бетона с морозостойкостью до W2 и F150.

Благодаря присутствию в конструкции стальных прутьев, она прослужит долгие годы и сохранит свои технические свойства. Для производства напряженных плит применяют арматуру классов Ат-5, Ат-4, А-5. В ненапрягаемых плитах используют стержневую арматуру классов A-3C, А-3 и А-1 и проволоку Вр-1. Сокрытая арматура защищена от солнечных лучей, механических воздействий и атмосферных осадков. При установке дорожные плиты возвращаются в исходное положение, и напряжение, которое образуется в штатном режиме, является минимальным.

Стандартом предусмотрены такие типовые размеры дорожных плит:

- длина 6 метров, ширина 1,75, 3, 1,87, 3,5 и 3,75 метров;

- длина 3,5 метров и ширина 2,75 метров;

- длина 3 и 1,75 метров;

- длина 1,75 метров и ширина полтора метра.

Дорожные плиты принято складировать в штабеля, что имеют высоту не больше 2 метров, нижний ряд при этом должен укладываться на выровненное и плотное основание. Каждая плита в штабеле укладывается на деревянные прокладки.

Классификация дорожных плит

Все дорожные плиты разделяют на два типа, чем и определяется их назначение: плиты для постоянных работ (плиты вида 1П) и для временного дорожного покрытия (2П). Дорожные плиты по своей форме бывают трех видов: в форме трапеции (плиты вида ПТ), прямоугольника и шестиугольника.

Плиты прямоугольной конфигурации бывают с 1 бортом по длинной стороне (плиты ПБ) и с 2 бортами по коротким сторонам (маркировка ПББ). Плиты в виде шестиугольника бывают диагональной ориентации (плиты ПДШ), поперечной ориентации (марка ПШП), шестигранной формы, разделенной пополам по диагонали (изделия ДПШ) и шестигранной формы, разделенной пополам поперек (плиты ППШ). Несмотря на многообразие конфигурации дорожных плит, которые предусмотрены стандартом, заводами железобетонных изделий в основном выпускаются только прямоугольные дорожные плиты для временных или постоянных автодорог.

Железобетонные плиты способны выдерживать нагрузки порядка 10 — 30 тонн. В маркировке изделия указывается допустимый уровень нагрузки. Наиболее распространёнными дорожными плитами выступают плиты ПДН (плиты дорожные с напряженной арматурой) 20-18-30. К сожалению, они имеют некие ограничения по нагрузкам при регулярном перемещении по ним большегрузных машин, однако для укладки в домашних условиях это не актуально.

Если вы можете себе позволить положить плиты аэродромные гладкие ПАГ, то это станет самым верным решением. Судя из названия, ПАГ изначально использовались при строительстве аэродромов, поэтому в их надежности нет сомнений. При их изготовлении применяется бетон высокой марки и усиленная арматура. Ещё одно достоинство аэродромных дорожных плит состоит в рифлёной поверхности, что также увеличивает их эксплуатационные характеристики.

Технология изготовления дорожных плит

Широкая популярность установки дорожных плит объясняется еще и несложной методикой их изготовления, для чего не требуется новое оборудование. Последовательность их изготовления такова:

Последовательность их изготовления такова:

- Подготовка формы – емкость очищается от присутствия старого бетона, на днище и борта наносится специальная смазка, которая снижает адгезию бетона к металлу использующей формы.

- Процесс армирования – 2 арматурные сетки укладываются в форму, устанавливаются фиксаторы, что гарантируют расстояние между сетками, и ограничители защитного слоя.

- Укладка бетонной смеси, которую уплотняют с помощью вибростолов.

- Отправление формы с забетонированной дорожной плитой в прогревочную камеру, где совершается ее термическая обработка.

- Произведение разопалубливания изделия, проверка качества железобетонных плит и нанесение маркировки.

- Отправка дорожных плит на склад готовой продукции, в котором они складываются штабелями.

Создание дорожки на участке

Функциональность дорожных плит позволяет их применять не только в местности, где требуется надежное и прочное покрытие для тяжелого транспорта, но также в домашних условиях. Данные изделия отлично подходят для этих целей, так как они являются достаточно прочными, на них не возникает наледь, потому что вода уходит быстро в пазы с замощенной поверхности, их просто ремонтировать – посредством замены одной плиты без проведения демонтажа всей дорожки, ездить по такой дорожке можно непосредственно после создания.

Данные изделия отлично подходят для этих целей, так как они являются достаточно прочными, на них не возникает наледь, потому что вода уходит быстро в пазы с замощенной поверхности, их просто ремонтировать – посредством замены одной плиты без проведения демонтажа всей дорожки, ездить по такой дорожке можно непосредственно после создания.

Выбор плит для дорожки

Железобетонными плитами легко можно выложить садовые тропинки, пешеходные дорожки, открытые площадки, автостоянку и солидный подъездной путь к дому. Формы дорожных плиток богаты собственным разнообразием. В продаже имеются квадратные, прямоугольные, треугольные, круглые, ромбовидные плиты, изделия неправильной формы, разных расцветок и размеров.

Для создания дорожки к дому можно использовать сочетание дорожных плит с мелким камнем, морской галькой, щебнем, пиленой брусчаткой. При обустройстве садовых дорожек можно использовать колотые дорожные плиты. Для колки изделий используют кувалду и зубило, обязательно нужно применять очки для защиты глаз от разлетающихся осколков. Наиболее популярные плиты для обустройства дорожек в домашних условиях – изделия с гладкой поверхностью.

Наиболее популярные плиты для обустройства дорожек в домашних условиях – изделия с гладкой поверхностью.

Можно подобрать и плиты с рисунком или глубоким тиснением, которые имитируют мозаику, кирпич, плитку. Самый естественный вид дорожки можно получить при использовании плит с «колотой» поверхностью под натуральный камень. Однако лучше отдать предпочтение плитам с рифленой поверхностью, что обеспечивают безопасность при передвижении по дорожке в гололед или мокрую погоду.

Обустройство основания под плиты

Укладывать дорожные плиты прямо в почву нельзя. Сначала следует приготовить «ложе» для будущей дорожки и патио. Сначала срежьте верхний слой почвы, разровняв поверхность и убрав все неровности. Выройте траншеи по разметке глубиной близко 25-35 сантиметров. В низинах на суглинках и глинистых грунтах глубина траншеи должна быть не менее полметра. Дно необходимо выслать дренирующим нетканым материалом — геотекстилем.

Геотекстиль будет предотвращать прорастание сорняков и вымывание подобного песчано-гравийного основания. Затем засыпьте послойно траншею щебнем (5 сантиметров для садовых дорожек и 10 сантиметров для автостоянки или подъездного пути) и песком (10 сантиметров), уложите так называемую «песчаную подушку» с непременным трамбованием и поливанием водой через 5-7 сантиметров. Песок лучше использовать карьерный, потому что он менее ползучий и пылевой, чем речной, его легче будет утрамбовать.

Затем засыпьте послойно траншею щебнем (5 сантиметров для садовых дорожек и 10 сантиметров для автостоянки или подъездного пути) и песком (10 сантиметров), уложите так называемую «песчаную подушку» с непременным трамбованием и поливанием водой через 5-7 сантиметров. Песок лучше использовать карьерный, потому что он менее ползучий и пылевой, чем речной, его легче будет утрамбовать.

Затем стоит песок уплотнить с помощью виброплиты. Можно также использовать виброкат, однако стоимость укладки дорожных плит посредством этой технологии несколько дороже. Протрамбовка и подсыпка должна обязательно контролироваться простым верёвочным маяком или нивелиром, что растянут по уровню. По окончанию трамбовки поверхность должна быть идеально ровной, так как по ней в дальнейшем укладывается железобетонное покрытие.

С учетом рельефа земельного участка оборудуйте небольшой уклон, чтобы дождевая и талая вода стекала без образования луж. К тому же можно создать основу для установки лотков ливневой канализации. Следующим шагом будет монтаж бортового камня или создание бордюр с пазом для проведения стыковки с рядовыми изделиями.

Следующим шагом будет монтаж бортового камня или создание бордюр с пазом для проведения стыковки с рядовыми изделиями.

Мощение дорожки плитами

Дорожки представляют собой транспортные коммуникации на участке, а также являются важными элементами ландшафтного дизайна, которые отвечают за взаимодействие и взаимосвязь разных объектов садовой композиции. Поэтому при обустройстве маршруты не рекомендуется увлекаться витражами и резкими поворотами. Абсолютно прямые тропы также не являются вариантом, так как смотрятся неестественно.

Ширина дорожек должна подчиняться логике передвижения по территории и быть увязана с габаритными размерами уборочной техники, которую планируется использовать при обслуживании владения. Ширина дорожных плит, что используются в домашних условиях, составляет около полутора метра. Если вы планируете выложить пешеходные дорожки, будет достаточно ширины в 70-80 сантиметров. При обустройстве тропинок – полметра. Рекомендуемая ширина подъездного пути – 2,25 – 2,5 метра.

Существует две методики укладки твердого покрытия — «сухая» и «мокрая». В первом случае изделия правильной формы подгоняют плотно между собой (зазоры между плитами составляют не больше 2-3 миллиметров), после этого швы необходимо заполнить песком и пролить водой.

«Мокрая» технология укладки дорожных плит предполагает применение цементно-песчаного раствора, благодаря которому покрытие схватывается хорошо с песчано-гравийным основанием. В домашних условиях может практиковаться и промежуточный вариант — материал располагают на сухой цементно-песчаной смеси. После укладки дорожное покрытие проливают водой, затем камни и подстилающий слой схватываются.

Мы поступим следующим образом. Плиты рекомендуется размещать последовательно. Вдоль края дорожки натяните шнур, по нем вы будете выкладывать первый ряд плит. Поднимите первую плиту, в 5 точках на песок нанесите раствор, на который возвратите обратно плиту. Затем осадите её при помощи кувалды и доски. Уложите остальные плиты по такому же принципу. Вставьте между ними деревянные дощечки, что имеют толщину близко 8 миллиметров. Горизонтальность кладки контролируйте с помощью строительного уровня.

Вставьте между ними деревянные дощечки, что имеют толщину близко 8 миллиметров. Горизонтальность кладки контролируйте с помощью строительного уровня.

Укладывать их можно не только встык, но и с небольшим промежутком, который заполняют цементным раствором, камнем, песком. Во избежание царапания плит швы лучше расшивать влажным раствором, предварительно защитив дорожные плиты специальной клейкой пленкой. Дощечки вынимаются по окончанию работ, раствор застывает в течение двух дней. В промежутки также можно высаживать семена трав.

Вы уже поняли, что нельзя ни при каких обстоятельствах укладывать плиты непосредственно на голый грунт. Запомните ещё один момент. Если вы обустраиваете подъезд к дому или место для стоянки автомобиля, монтажные петли плит для надежности соединяют между собой на сварке с помощью стальных стержней, а пустоты заливают монолитным бетоном. Это позволит обустроить абсолютно ровную дорогу, чтобы избежать дальнейшего разъезжания и расползания плит. Поверх такого дорожного полотна желательно уложить асфальто-бетонную смесь.

Поверх такого дорожного полотна желательно уложить асфальто-бетонную смесь.

Дорожные стыки — Designing Buildings Wiki

Стыки в бетонных плитах образуются в процессе устройства жесткого покрытия дорог. Стыки — это разрывы в плите дорожного покрытия, которые необходимы для обеспечения возможности расширения, сжатия и деформации. Жесткое покрытие состоит из армированной или неармированной бетонной плиты, уложенной поверх тонкого гранулированного основания. Жесткость и прочность покрытия позволяет распределять нагрузки и напряжения на большой площади земляного полотна.

Расстояние между стыками зависит от ряда факторов:

Швы состоят из наполнителя, разделяющего плиты, и герметика, который используется для заполнения верхних 25 мм шва для предотвращения проникновения воды и песка. Подходящие соединительные материалы включают пропитанную древесноволокнистую плиту, пробку, листовой битум и резину. Герметик для стыков должен иметь хорошую адгезию к бетону, растяжимость без разрушения, сопротивление течению в жаркую погоду и долговечность.

Между плитами вводится система дюбелей для предотвращения движения плиты и обеспечения передачи нагрузки.Дюбели устанавливаются посередине плиты с центрами 300 мм. Диаметр стержня обычно составляет 20-30 мм, но зависит от толщины плиты. Пластиковая втулка длиной 100 мм вставляется на один конец дюбеля, чтобы плита могла свободно перемещаться. Рукав на конце должен содержать подушку из сжимаемого материала.

Есть несколько различных типов соединений:

Они предусмотрены в поперечном направлении, чтобы обеспечить возможность расширения и сжатия бетонной плиты из-за колебаний температуры и влажности земляного полотна.Они предназначены для предотвращения накопления потенциально повреждающих сил внутри самой плиты или окружающих конструкций. Максимальное расстояние между компенсационными швами составляет от 25 до 27 м в соединенных железобетонных плитах и от 40 м (для плит толщиной <230 мм) до 60 м (для плит толщиной> 230 мм) в неармированном бетоне.

Они также известны как «усадочные» швы и выполняются в поперечном направлении, чтобы учесть сжатие или усадку плиты во время процесса отверждения. Максимальное расстояние между усадочными швами составляет от 12 до 24 м в армированных плитах и от 4 до 5 м в неармированных плитах.

Максимальное расстояние между усадочными швами составляет от 12 до 24 м в армированных плитах и от 4 до 5 м в неармированных плитах.

Строительные швы предусматриваются всякий раз, когда строительные работы временно прекращаются. Они могут быть как в поперечном, так и в продольном направлении.

В продольном направлении предусмотрены деформационные швы для предотвращения коробления бетонной плиты из-за колебаний температуры и влажности земляного полотна.