Полиэфирная смола: определение, состав, характеристики

Развитие химической промышленности является следствием индустриального прогресса, развитие которого приходится еще на начало 20 века. Этот период знаменит не только вытеснением мануфактуры фабричным производством и повышением значимости машинного труда. Постепенно закладывались основы для создания качественных синтетических материалов. К середине столетия перед человечеством открылись технологии производства полиэфирных смол. Если изначально область их применения была весьма ограничена, то в настоящее время они составляют костяк в промышленности и строительстве.

Полиэфирные смолы можно назвать продуктом нефтехимической переработки. Их получают при смешивании и поликонденсации многоатомных спиртов, кислот и ангидридов.

В результате сложного химического процесса получается материал с уникальными свойствами. Он необычайно востребован, благодаря своей относительно низкой стоимости. Изначально лидером по производству полиэфирных смол являлись США. К началу 60-х годов в Америке было налажено производство экологически чистых аналогов на основе растительных масел, однако рост нефтедобычи существенно повлиял на вектор развития нефтехимической промышленности.

Изначально лидером по производству полиэфирных смол являлись США. К началу 60-х годов в Америке было налажено производство экологически чистых аналогов на основе растительных масел, однако рост нефтедобычи существенно повлиял на вектор развития нефтехимической промышленности.

Состав

Полиэфирные смолы имеют сложный состав. Все компоненты можно разбить на отдельные группы, которые выполняют вполне определенную функцию.

- Полиэфир или полиэфирный олигомер содержится в количестве 65-70%. Это основное вещество, подвергающееся полимеризации.

- Растворитель. Его объем составляет до 30%. Вещества, являющиеся растворителями, способны снижать вязкость материала, вступая в реакцию сополимеризации основного компонента.

- Инициатор – вещество, которое способствует началу реакции. Доля его содержания составляет 1,8%.

- Ускоритель играет роль катализатора. С его помощью существенно увеличивается скорость реакции. В смоле содержится около 1,5% ускорителя.

- Ингибитор. Добавляется в основной состав для хранения. Именно он не дает смоле самостоятельно подвергаться полимеризации.

Как было указано выше, основной компонент полиэфир состоит из спиртов, кислот и ангидридов. Обычно в качестве спиртов выступает этиленгликоль, пропиленгликоль, диэтиленгликоль, дипропиленгликоль или глицерин. Остальными компонентами выступают фумаровая кислота, малеиновый ангидрид, адипиновая кислота и фталевый ангидрид.

После смешивания компонентов до наступления реакции отверждения полиэфир обладает относительно небольшой молекулярной массой. В процессе полимеризации молекулы образуют трехмерную сетчатую структуру, а их масса стремительно растет. Образование связанной структуры повышает прочность и плотность конечного материала.

Все растворители являются мономерами, они доводят консистенцию смолы до требуемой нормы, снижая ее вязкость. Без этого вещества подготовить смолу невозможно, так как изначально она слишком густая. К тому же растворитель участвует в процессе полимеризации, увеличивая скорость и глубину отверждения. Без растворителя смола «застывает», но очень медленно.

К тому же растворитель участвует в процессе полимеризации, увеличивая скорость и глубину отверждения. Без растворителя смола «застывает», но очень медленно.

В подавляющем большинстве случаев на производстве полиэфирных смол используют стирол в качестве растворителя. Он имеет высокую эффективность наряду с низкой стоимостью, однако требует осторожного обращения. Стирол токсичен и горюч, что создает потенциальную опасность отравления или взрыва.

Инициатор нужен компонентам смолы, чтобы началась реакция отверждения. Перекись и гидроперекись, являясь инициаторами, взаимодействуют с ускорителем. В результате реакции они образуют свободные радикалы, которые, в свою очередь, превращают молекулы полиэфира также в свободные радикалы, в чем и заключается процесс полимеризации. Он сопровождается повышением температуры материала. После добавления инициатора в состав смолы необходимо произвести заливку в течение суток.

Ускоритель может добавляться в полиэфир еще на стадии изготовления, ведь реакция начнется только после его соединения с инициатором. Наиболее популярным веществом-ускорителем является соль кобальта (нафтенат кобальта или октоат кобальта). Они выпускаются не только в составе полиэфира, но и отдельно, их марки содержат литеры «НК» или «ОК».

Наиболее популярным веществом-ускорителем является соль кобальта (нафтенат кобальта или октоат кобальта). Они выпускаются не только в составе полиэфира, но и отдельно, их марки содержат литеры «НК» или «ОК».

Ингибиторы замедляют реакцию полимеризации. Дело в том, что многие смолы даже без ускорителей и инициаторов способны образовывать свободные радикалы. Такие вещества, как фенол, трикрезол, некоторые кислоты и хиноны могут быть добавлены в полиэфиры в небольшом количестве. Обычно их доля не превышает 0,05%.

Изготовление

В процессе перегонки нефти образуются такие продукты, как бензол, этилен и пропилен. На их основе производятся ангидриды, многоосновные кислоты и гликоли. При соединении всех компонентов образуется базовый состав полиэфира. Его еще называют базовой смолой. Для получения готовой полиэфирной смолы базовый состав смешивают с растворителем.

В принципе, уже после их взаимодействия получается состав с характерными свойствами. Он поступает в продажу и может быть использован на производстве. Тем не менее, возможен переход процесса на второй этап. В смолу вводятся различные добавки. Их содержание и дозировка зависит от назначения. Примером служат пластификаторы, пигменты и связующие компоненты.

Тем не менее, возможен переход процесса на второй этап. В смолу вводятся различные добавки. Их содержание и дозировка зависит от назначения. Примером служат пластификаторы, пигменты и связующие компоненты.

После того, как полиэфирная смола поступила в продажу, на реализацию отводится ограниченное время. Причина заключается в том, что процесс полимеризации и отверждения начинается самопроизвольно.

Со временем качество основного состава постепенно ухудшается. Для увеличения срока хранения приходится понижать температуру, поэтому рекомендуется смолу хранить в холодильниках.

Перед непосредственным применением все компоненты разогреваются до комнатной температуры, основной состав смешивается с отвердителем, активатором и катализатором согласно инструкции от производителя. После смешивания всех компонентов смола приобретает характерные показатели влагостойкости, плотности и прочности. В продаже встречаются однокомпонентные материалы, это означает, что дополнительные компоненты придется докупать отдельно.

Свойства и характеристики

Полиэфирная смола в готовом к применению виде по своей консистенции похожа на жидкий мед. Она может принимать разные оттенки, от желтого до темно-коричневого. Несмотря на наличие окраса, смола прозрачная. После того, как в основной состав добавляется отвердитель, прозрачность снижается, а сам материал густеет. В промежуточном состоянии он похож на резину, а по завершении отверждения становится твердым. На затвердевшую полиэфирную смолу хорошо наносится лак и различные краски.

Для полиэфирных смол можно сформулировать целый ряд уникальных свойств. Именно они играют определяющую роль в определении сферы применимости материала. Опишем кратко свойства и применение полиэфирной смолы.

- Низкая теплопроводность. Теплоизоляционные свойства смолы востребованы в промышленности и строительстве. Даже относительно небольшой слой способен служить неплохим изолятором.

- Влагостойкость. В затвердевшем виде полиэфирная смола не пропускает влагу.

Она может использоваться даже в условиях повышенной влажности в качестве гидроизоляции.

Она может использоваться даже в условиях повышенной влажности в качестве гидроизоляции. - Повышенное время эксплуатации. Изделия из полиэфиров устойчивы к внешним воздействиям климатического и техногенного характера. Это позволяет эксплуатировать их в течение длительного времени, причем за весь период материал практически не теряет своих основных характеристик.

- Широкий температурный диапазон. Применение смолы в быту практически не ограничено температурными критериями. Материал абсолютно инертен и к ультрафиолетовому излучению, то есть, внешний вид изделий со временем не изменяется, равно как и оптические характеристики.

- Устойчивость к химии. Устойчивость к воздействию химически активных веществ позволяет применять различные средства по уходу за изделиями из полиэфирных смол.

- Универсальность. Сфера применимости материала охватывает многие отрасли промышленности, от производства машин до электроники.

Востребована смола и в домашних условиях, несмотря на вредность некоторых ее компонентов.

Востребована смола и в домашних условиях, несмотря на вредность некоторых ее компонентов. - Хорошая адгезия. Высокий показатель адгезии только подчеркивает универсальность материала. Смола отлично сочетается с древесиной стеклом, пластиком и металлом.

- Диэлектрик. Диэлектрические свойства полиэфира позволяют одновременно использовать его, как строительный материал и как изолятор.

Есть у полиэфирных смол и характерные минусы. Материал считается опасным для здоровья человека. В основном, источником этой опасности является стирол, которым можно надышаться в процессе приготовления состава.

В застывшем виде полиэфирная смола не причиняет вреда, тем не менее, изделия не рекомендуется использовать в пищевой промышленности.

Также смола подвержена усадке. По сравнению с эпоксидными смолами, полиэфирные в данном отношении существенно проигрывают.

Современные технологии позволили существенно снизить класс опасности материала. Сейчас в продаже можно встретить полиэфиры без содержания стирола. Его заменили растительные масла (касторовое, рапсовое, соевое). Масла используются не в чистом виде. Из них получают полиолы, которые являются базовыми компонентами для смол. Такой материал, безопасный для человека, имеет более расширенную область применения.

Сейчас в продаже можно встретить полиэфиры без содержания стирола. Его заменили растительные масла (касторовое, рапсовое, соевое). Масла используются не в чистом виде. Из них получают полиолы, которые являются базовыми компонентами для смол. Такой материал, безопасный для человека, имеет более расширенную область применения.

Применение

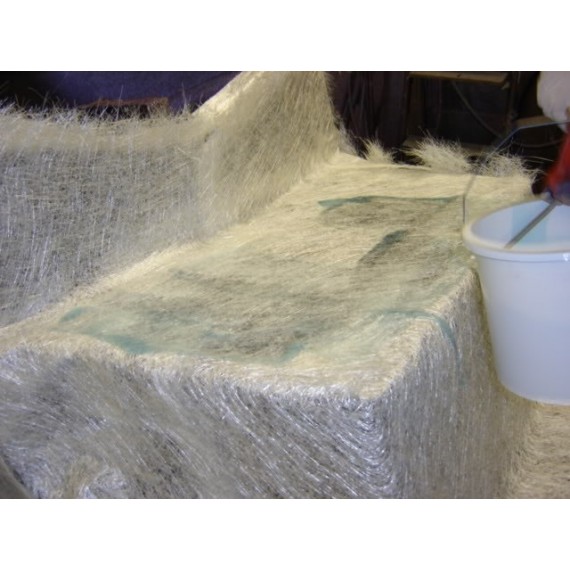

Как было уже указано, сфера применимости полиэфирной смолы необычайно широка. Благодаря невысокой стоимости и способности менять свои свойства при наличии наполнителей, материал задействован практически в каждой отрасли промышленности. В сочетании со стеклотканью полиэфир образует прочный и прозрачный стеклопластик. Изделия из такого стеклопластика широко применяются в сантехнике. Примером могут служить душевые кабины, которые по своей прочности не уступают «собратьям» из других материалов, но, в то же время, отличаются малой массой.

На основе полиэфирных смол изготавливаются лаки, клеевые составы и краски, а в области электроники смола является средством электро- и теплоизоляции. Мастики, замазки и наполнители отлично проявляют себя в изготовлении изделий галантереи, статуэток, наливных полов и подиумов. В быту полиэфиркой пропитывают пористые вещества, она способна стабилизировать древесину и является прекрасным грунтом или герметиком. Перечень стройматериалов на основе смолы можно дополнить сотопластами, пластмассами, волокнистыми древесными и асбоцементными плитами.

Мастики, замазки и наполнители отлично проявляют себя в изготовлении изделий галантереи, статуэток, наливных полов и подиумов. В быту полиэфиркой пропитывают пористые вещества, она способна стабилизировать древесину и является прекрасным грунтом или герметиком. Перечень стройматериалов на основе смолы можно дополнить сотопластами, пластмассами, волокнистыми древесными и асбоцементными плитами.

Широкое применение полиэфирная смола нашла в области кораблестроения. Из нее изготавливают несущие детали, элементы соединения. В качестве герметика смола востребована не только для небольших катеров, но и кораблей. Она обеспечивает герметичность корпусов, люков и иллюминаторов. Мастера кузовного ремонта используют смолу в качестве несущего материала при ремонте бамперов авто, а пластик на основе полиэфирки поставляется на заводы-изготовители.

Автомобильные грунтовки и шпатлевки в своем составе имеют смолы. Смола в чистом виде используется для заливочных работ. Примером служит литье подоконников, кровли, карнизов, а также плафонов осветительных приборов. При добавлении колеров и наполнителей полиэфирная смола служит сырьем для производства плиток декоративного камня.

При добавлении колеров и наполнителей полиэфирная смола служит сырьем для производства плиток декоративного камня.

Популярные марки

На рынке стройматериалов можно встретить полиэфирные смолы от отечественных и импортных поставщиков. В связи с большим расходом, фасовка материала производится в различные тары, вместимостью от 1 литра и выше.

- Neon S-1. Смола Neon S-1 представлена компанией Ремполимер. Она позиционируется, как предускоренная тиксотропная полиэфирка, которая известна потребителям, благодаря низкой вязкости. Основной компонент получен на основе стирола, но используются наполнители высокого качества. Негласно считается, что данная марка смолы отлично подходит для автотюнинга, а также для ремонта катеров и лодок. Время пригодности состав для работы после приготовления составляет 15 минут. Полное отверждение происходит за 45 минут.

- Reoflex Repair Resin или Рефлекс известна, как универсальное средства для поверхностного ламинирования.

Смола относится к классу ортофталевых полимеров и отличается пониженным содержанием стирола. Может использоваться для всех типов первичного покрытия, так как обладает высокой адгезией к металлам, стеклу, древесине и лакокрасочным материалам. Слой полиэфирной смолы Рефлекс выдерживает значительные нагрузки, перепады температур, а также устойчив к воздействию нефтесодержащих продуктов. Добавление пластификатора превращает смолу в материал, пригодный для герметизации металлов. Марка востребована автослесарями, так как используется при ремонте пластиковых элементов.

Смола относится к классу ортофталевых полимеров и отличается пониженным содержанием стирола. Может использоваться для всех типов первичного покрытия, так как обладает высокой адгезией к металлам, стеклу, древесине и лакокрасочным материалам. Слой полиэфирной смолы Рефлекс выдерживает значительные нагрузки, перепады температур, а также устойчив к воздействию нефтесодержащих продуктов. Добавление пластификатора превращает смолу в материал, пригодный для герметизации металлов. Марка востребована автослесарями, так как используется при ремонте пластиковых элементов. - Norsodyne O-12335 AL. Смола для литья Norsodyne O-12335 AL не теряет своих оптических свойств под действием света. Ее устойчивость к ультрафиолетовому излучению широко применяется в отделочных работах. Предускоренная смола принимает желатинообразную консистенцию в течение 20 минут. Для нее выпускается специальный отвердитель – Бутанокс. Доля отвердителя составляет 0,3-2% от объема основного состава. Смола Norsodyne проявляет клеевые свойства даже при температуре 15°C градусов, в то время, как нижний предел для прочих моделей составляет 20-22°C градуса.

- Novol Plus 720. Качественный материал с усредненными показателями – смола Новол плюс 720. Она используется, как клей при работе с резиновыми изделиями, в качестве связующего компонента для пластика, а также в роли герметика, причем заделывать дыры можно в металле, стекле, пластике и древесине. Прочность полиэфирки способствует тому, что ею укрепляют корпуса лодок, а в виде добавки смола используется даже при ремонте кузова автомобиля.

Отвердитель Бутанокс добавляется в компонент «А» (основной состав). Точное его количество определено производителем. Среднее значение доли отвердителя составляет 2,5%. Отвержденный полиэфир поддается обработке. Его можно шлифовать и покрывать лаком или красками.

Влияние на здоровье человека

Практически все синтетические материалы содержат вещества, так или иначе, оказывающие влияние на здоровье человека. Стирол, на основе которого создан растворитель, огнеопасен и токсичен, поэтому при работе со смолой предъявляются самые жесткие меры безопасности.

Необходимо защищать глаза от случайных брызг, а органы дыхания от паров. Если материал случайно попал на кожу, следует безотлагательно предпринимать меры. Лучше всего использовать специальный состав для очищения от полиэфира, но если его нет под рукой, то место соприкосновения со смолой промывается теплой мыльной водой. Помещение должно быть оборудовано вытяжкой и приточной вентиляцией.

Запрещено проводить работы в непосредственной близости к источникам открытого огня. В случае возгорания пожар тушится огнетушителем или песком. Водой тушить стирол нельзя.

Технология производства материалов не стоит на месте, поэтому был разработан альтернативный метод получения смол. Речь идет о натуральных полиолах, созданных на основе растительных масел. По своим характеристикам они нисколько не уступают смолам на основе стирола, а в некоторых случаях даже превосходят.

Уменьшая вредное воздействие на человека, удается добиться негативного влияния на экологию в целом, ведь при этом снижаются объемы добычи нефти. Во-первых, экономятся невосполняемые ресурсы. Во-вторых, цена на такие смолы не зависит от курсов на нефтяном рынке.

Во-первых, экономятся невосполняемые ресурсы. Во-вторых, цена на такие смолы не зависит от курсов на нефтяном рынке.

Полиэфирная смола: производство и работа с ними

Широкое применение полиэфирных смол в различных сферах промышленности, в том числе и строительства приводит к возникновению вопроса о том, как работать с данным материалом. Существует определенная технология работы с полиэфирной смолой. Об особенностях полиэфирных смол и о технике работы с ними рассмотрим далее.

Оглавление:

- Полиэфирная смола — применение материала

- Полиэфирная смола — характеристика материала

- Полиэфирная смола прозрачная: технология использования

- Особенности ненасыщенных полиэфирных смол

- Изготовление искусственного камня полиэфирных смол

Полиэфирная смола — применение материала

Существует огромное количество отраслей в которых используется смола на основе полиэфира. Предлагаем ознакомиться с самыми популярными из них:

Предлагаем ознакомиться с самыми популярными из них:

1. Строительная отрасль.

Данный материал используется в процессе изготовления стеклопластика, который имеет дополнительное армирование из стеклоткани. Данный пластик имеет высокие механический характеристики, легкий вес, прозрачную текстуру, привлекательный внешний вид. Пластиковые детали используют при изготовлении разного рода осветительных приборов, кровель, навесных конструкций. Кроме того, из пластика на основе полиэфира изготавливают даже подоконники, карнизы, монолитные санузлы, душевые кабины. Кроме того, данный материал легко окрашивается и приобретает нужный цвет и оттенок.

2. Кораблестроительная отрасль.

В данной отрасли промышленности используется больше всего полиэфирной смолы. Большинство деталей, корпусов, иллюминаторов соединяются между собой именно с помощью полиэфирных смол. Данный материал отличается высокой влагостойкостью. Поэтому, материалы, обработанные полиэфирной смолой имеют высокие характеристики стойкости перед гниением и влагой.

3. Изготовление автомобилей — машиностроительство.

Эпоксидная смола полиэфирная является составляющей кузовов, разного рода

элементов, которые являются частью автомобилей. Кроме того, из полиэфирных смол изготавливают разного рода шпаклевочные и грунтовочные смеси.

4. Отрасль химической промышленности.

Так как полиэфирная смола отличается высокой стойкостью перед агрессивными составами, она широко распространена в химической промышленной отрасли. Полиэфир присутствует в составе труб, через которые перекачивается нефть.

Кроме того, использование полиэфирных смол связан с электротехнической промышленностью, машиностроением, деревообрабатывающей промышленностью, спортивными товарами, искусством.

Полиэфирная смола — характеристика материала

Полиэфирной смолой называют материал, который изготавливается при смешивании и переработке спиртов многоатомного назначения. Данные смолы широко применяются в разного рода отраслях. Из-за уникальности своего состава, полиэфирные смолы широко распространены в судостроении. Их использование позволяет получить легкое, но в то же время влагостойкое покрытие.

Из-за уникальности своего состава, полиэфирные смолы широко распространены в судостроении. Их использование позволяет получить легкое, но в то же время влагостойкое покрытие.

Кроме того, среди преимуществ полиэфирной смолы отметим:

- минимальную тепловую проводность;

- максимальную влагостойкость;

- длительность эксплуатации;

- стойкость перед перепадами температуры;

- устойчивость перед механическими воздействиями;

- противодействие химическим веществам;

- высокие показатели надежности;

- универсальность и широкую сферу применения.

Существует определенная категория экологически безопасных полиэфирных смол, в основе изготовления которых лежит использование касторового, подсолнечного, соевого, рапсового масла.

Применение масел растительного происхождения в процессе изготовления полиэфирной смолы позволяет изготовить материал с такими же свойствами, как и неорганические смолы. При этом, в некоторых случаях, показатели долговечности и надежности увеличиваются.

При этом, в некоторых случаях, показатели долговечности и надежности увеличиваются.

Для того, чтобы изготовить двухкомпонентную полиэфирную смолу или твердый вспененный полиуретан используется вещество в виде полиола. Полиэфирные смолы — производство экологически чистых веществ, отличается такими преимуществами:

- снижение объема переработки нефти, положительно сказывается на негативном воздействии на окружающую среду;

- материал получается полностью безопасным и безвредным как для человека, так и для всей планеты;

- таким образом, удается значительно сэкономить денежные средства, так как натуральные материалы являются более дешевыми.

Полиэфирная смола прозрачная: технология использования

Для того, чтобы работа со смолами на основе полиэфира была безопасной, следует ознакомиться и выполнить определенные правила. Стеклопластик — очень распространенный и нужный в строительстве предмет, для изготовления которого достаточно научиться работать с полиэфирной смолой.

Для затвердевания полиэфирных смол необходим катализатор, с помощью введения которого внутренняя часть смолы наполняется теплом. Еще один вариант полимеризации, получение смолой тепловой энергии от внешнего источника. Данный способ отличается дороговизной исполнения.

Чаще всего, после покупки смолы, к ней идет инструкция, в которой указано количество полимеризатора, который способен сделать изделие из смолы твердым. Кроме того, количество данного вещества также определяет температура воздуха, на момент добавления его в смолы.

Учтите, что работу следует выполнять постепенно, так как смола очень быстро затвердевает. Начинать работу следует с поллитра материала. Работа со смолами — довольно опасный процесс, для выполнения которого потребуется наличие специальной маски и защитных очков. Так как катализатор негативно воздействует на зрение.

Добавление катализатора к раствору смолы осуществляется постепенно, при этом составы требуют тщательного перемешивания. Однако, перемешивать ингредиенты не следует слишком быстро, чтобы в них не попало слишком много воздуха. Для получения однородного соединения следует перемешивать катализатор и смолу около трех минут.

Однако, перемешивать ингредиенты не следует слишком быстро, чтобы в них не попало слишком много воздуха. Для получения однородного соединения следует перемешивать катализатор и смолу около трех минут.

Учтите, что до момента затвердения смолы пройдет определенное время, если по истечению пяти минут вы не увидели результата, не нужно, добавлять катализатор.

Наличие катализатора в смоле приведет к изменению ее цвета с голубого оттенка в розовый. При этом, перед отвердением следует нанести смолу на изделие, на котором планируется ее использование.

Нагрев или повышение температуры смолы, является свидетельством того, что смола начинает полимеризоваться. Для замедления затвердевания смолы, емкость, в которой она находится, помещается в резервуар с охлажденной жидкостью, например водой или непосредственно в холодильную камеру, в которой отсутствуют продукты.

Когда смола становится похожей на желе, заканчивается срок ее использования. Время, с момента соединения смолы с катализатором до этого периода, является жизнедеятельностью смолы. Среднее время использования смолы после ее разведения составляет от 20 до 60 минут, при условии, что смола имеет хорошее качество и она правильно хранилась после изготовления.

Среднее время использования смолы после ее разведения составляет от 20 до 60 минут, при условии, что смола имеет хорошее качество и она правильно хранилась после изготовления.

Если желатинизация смолы уже началась, а смола еще не использовалась, то смола однозначно выбрасывается. Однако, не нужно выбрасывать смолу в месте, склонном к возгоранию, так как энергия, которая выделяется в процессе соединения смолы с катализатором, способна привести к возгоранию.

При выбрасывании рабочей смолы, следует равномерно и тонким слоем разровнять ее на поверхности. При этом, работы проводятся на месте, где отсутствуют горючие материалы. Весь период полимеризации смолы регулируется изменением ее цвета. Учтите, что слишком быстрое отвердение смолы приводит к увеличению ее усадки после застывания. Помните, что катализатор вводится в каждую из порций полиэфирных смол. Оптимальная температура для работы с материалом составляет минимум 16 градусов, а максимум 40 градусов тепла. При этом идеальным диапазоном считается 25-30 градусов. При этом, присутствие прямого солнечного излучения или дождя нежелательно.

При этом, присутствие прямого солнечного излучения или дождя нежелательно.

После нанесения смолы и разделения ее на поверхности, большее ее перемещать не следует. Все дальнейшие работы проводятся после полного затвердевания смолы. Среднее время ожидания составляет от одного до трех часов. При наличии вблизи участков со смолой влажности, период ожидания несколько увеличивается.

Однако, полная полимеризация смолы осуществляется по истечению нескольких дней с момента ее нанесения. При этом, если изготавливается стеклопластик, то первые дни, он отличается определенной пластичностью, легко изгибается. Поэтому, если планируется изготовления изделий из полиэфирных смол, работу следует проводить в течение нескольких дней с момента нанесения смолы. Полиэфирная смола набирает прочность на протяжении нескольких недель с момента ее нанесения. Поэтому, начинать эксплуатацию предметов, изготовленных с нее, следует только по истечению данного времени.

Особенности ненасыщенных полиэфирных смол

Использование ненасыщенных полиэфирных смол отличается высокой популярностью. Это объясняется прежде всего тем, что данные полимеры способны затвердевать даже при комнатной температуре. При этом, выделение продуктов побочного действия отсутствует. Таким образом, процесс изготовления армированного пластика и других подобных предметов, значительно упрощается.

Это объясняется прежде всего тем, что данные полимеры способны затвердевать даже при комнатной температуре. При этом, выделение продуктов побочного действия отсутствует. Таким образом, процесс изготовления армированного пластика и других подобных предметов, значительно упрощается.

Использование данных смол особенно актуально в случае изготовления литой изоляции, электро- и радиоприборов, стеклопластиковых покрытий и т.д. Кроме того, ненасыщенные полиэфиры используются для изготовления корпусных частей лодок и суден, в автомобильной промышленности. Для снижения трудовых затрат в процессе переработки полиэфирных смол, рекомендует обращать внимание на качество смолы при ее покупке. В таком случае, качество изделий из полиэфирных смол, будет находиться на должном уровне.

Изготовление искусственного камня полиэфирных смол

Сфера использования полиэфирных смол подразумевает изготовление из них искусственного камня. При этом, смоля является связующим звеном для наполнителя. Для того, чтобы достигнуть определенного эффекта к смоле часто добавляется крошка, краситель или наполнители. Для изготовления литьевых изделий, таких как столешницы из искусственного камня, в определенную форму сначала укладывается наполнитель крупного размера. Для того, чтобы заполнить образовавшиеся пустоты, укладывают наполнитель меньшего объема. При этом, возможно сочетание между собой резиновых, металлических, полимерных, гранитных, известняковых материалов. Кроме полимерных смол, связующим веществом выступают вещества в виде цемента, гипса, жидкого стекла.

Для того, чтобы достигнуть определенного эффекта к смоле часто добавляется крошка, краситель или наполнители. Для изготовления литьевых изделий, таких как столешницы из искусственного камня, в определенную форму сначала укладывается наполнитель крупного размера. Для того, чтобы заполнить образовавшиеся пустоты, укладывают наполнитель меньшего объема. При этом, возможно сочетание между собой резиновых, металлических, полимерных, гранитных, известняковых материалов. Кроме полимерных смол, связующим веществом выступают вещества в виде цемента, гипса, жидкого стекла.

Для того, чтобы самостоятельно изготовить материал искусственного происхождения в виде мрамора, достаточно использовать полиэфирную смолу, крошку из мрамора искусственного. Кроме того, потребуется наличие специальных красителей и наполнителей, которые помогут сымитировать мрамор.

Все составляющие вещества перемешиваются между собой и заливаются в форму. Чаще всего форма выполняется из стекла и имеет форму прямоугольника. Для затвердевания данной композиции используется сушильный шкаф, в котором присутствует горячий воздух.

После полного затвердевания композиции производится ее шлифовка, до того момента пока не обнажится крошка из искусственного мрамора. Однако, данные способы изготовления искусственного камня отличаются определенными недостатками. Среди них прежде всего, низкая прочность полученных изделий, невысокий срок эксплуатации, невысокая прочность.

Если некоторым образом изменить технологию изготовления камня, удается повысить его прочностные характеристики. Для изготовления искусственного камня используется оснастка, выполненная из полиэфира, эпоксида и других веществ. На ее поверхность наносится связующее светопрозрачное вещество, слоем до двух миллиметров. Данное вещество защитит поверхность камня от разрушения под воздействием солнца, перепадов температуры или влаги. После того как светопрозраный слой приобретет консистенцию геля, он покрывается наполнителем, в основе которого лежит гранитная и мраморная крошка. Для ее изготовления используют материалы как органического, так и неорганического происхождения. Существует несколько вариантов наолнителей- одно- или разнофракционные.

После того как композитный материал полностью затвердеет, он покрывается определенным цветом, в зависимости от цвета наполнителя и крошки. Использование подложки в основе которой лежит полиэфирная смола стекломат отличается такими преимуществами:

- обеспечением прочности изделия;

- определением глубины цвета;

- уменьшением композитов в составе;

- светопроницаемостью.

Расчет класса опасности полиэфирной смолы осуществляется в соотношении с ее составом и зависит от ее качества.

Свойства, применение и технические характеристики полиэфирных смол

Полиэфирная смола применяется для различных целей и в разных областях. Можно ею работать и в бытовых условиях, но, чтобы получить качественный результат и не получить вреда для здоровья, требуется знать определенные правила работы. Подробнее о том, что собой представляет полиэфирная смола, ее свойствах и где ее применять будет, рассказано далее.

Состав

Состав полиэфирной смолы сложен, каждый элемент, входящий в него служит для определенной цели. Их можно объединить в несколько групп:

- Полиэфир, в составе он содержится на 65-70%, это база смолы;

- Растворитель, примерное содержание 30%, могут способствовать снижению вязкости изделия;

- Инициатор, 1.8%, запускает процесс полимеризации;

- Ускоритель, способствует увеличению скорости затвердевания состава, 1.5%;

- Ингибитор сдерживает процесс полимеризации во время хранения.

Состав полиэфирной смолы сложен, каждый элемент, входящий в него служит для определенной цели.

Характеристики материала

Чтобы лучше понять, как работать с данным материалом следует разобраться в его характеристиках. К ним относятся:

- Низкие показатели теплопроводности;

- Высокие показатели устойчивости влаге;

- Долгий срок службы, выполненных изделий;

- Высокая устойчивость к сменам температур, ультрафиолету и механическому воздействию;

- Выдерживает влияние химических средств;

- Разнообразная область применения;

- Хорошие показатели сцепляемости с разными материалами;

- Свойство электроизоляции.

Высокая устойчивость к сменам температур, ультрафиолету и механическому воздействию.

Сфера применения

Полиэфирной смолы применение может быть разным. Если использовать ее со стеклотканью, то можно получить стеклопластик необходимой прозрачности. Широко применяется полиэфирка для производства сантехники. Также она нашла свое применение в производстве лакокрасочной продукции, клеев, добавляется в полимеры необходимые для создания деталей для радиооборудования и электрооборудования.

Так смола может использоваться для мастик, замазок, для заливки пола. Из стеклопластика путем лепки получают разные статуэтке, это отличный архитектурный помощник. Полиэфирной смолой можно обеспечить герметизации материалов. Широко применяется она в кораблестроение, для создания соединения различных деталей.

С помощью нее можно отремонтировать бампер авто. Из пластика, полученного с нею в составе, производят автомобильные детали. Литьевая методика позволяет создавать искусственные камни.

С помощью нее можно отремонтировать бампер авто.

Изготовление

Полиэфирку получают путем переработки нефти, в ходе данного процесса происходит выделение бензола, этилена, пропилена. После подвергания материала различным химическим реакциям получают гликолей, многослойные кислоты, антигидриды. Все элементы объединяются и увариваются, в итоге образуется базовая смола.

Для изготовления готового продукта в данный состав добавляется стирол, отличающийся токсичностью. Подобное изделие может поступать в продажу, однако обычно в него добавляют и ряд других элементов, для придания дополнительных свойств: пластификаторы, пигменты, связующие добавки и т.д.

После изготовления продукта запускается естественных этап полимеризации, поэтому смесь нужно использовать в ближайшие сроки, чем дольше стоит материала, тем сложнее с ним работать.

Для замедления процесса полиэфирку хранят в холодильниках. Перед началом работы производят добавление в состав отвердителя, инициатора, катализатора. Их нужно приобрести вместе с полиэфирной смолой.

Полиэфирку получают путем переработки нефти, в ходе данного процесса происходит выделение бензола, этилена, пропилена.

Свойства и характеристики

Полиэфирка имеет желтый оттенок разной степени насыщенности, консистенция схожа с жидким медом. После добавления отвердителя степень прозрачности понижается, и повышается густота, в середине процесса полимеризации смола приобретает схожесть с резиной, отвердев окончательно, смола может быть окрашена. Отличаются изделия из смолы износостойкостью, низкой теплопроводностью, высокой устойчивостью к влаге, долговечностью, устойчивостью к химическим веществам, отличной сцепляемостью и диэлектрическим свойством.

Отличаются изделия из смолы износостойкостью, низкой теплопроводностью, высокой устойчивостью к влаге, долговечностью.

Сравнение с эпоксидной смолой

Полиэфирная и эпоксидная смола в чем разница, что лучше выбирать. Выбор должен делаться в зависимости от материала изделия, на которое хотят нанести смолу, условий применения.

Эпоксидка дороже, полиэфрки, но и качество прочности ее выше. Эпоксидная смола характеризуется хорошим клеевым свойством, дает меньшую усадку, лучше выдерживает механическое воздействие и более износостойкая.

В отличие от работы с полиэфирной смолой, с эпоксидной работать сложнее. Из-за вредных элементов, содержащихся в ее составе и составе отвердителей для нее.

Часто эпоксидки используют для создания столешниц, которые переносят механическое воздействие легко.

Часто эпоксидки используют для создания столешниц, которые переносят механическое воздействие легко.

Применение

Кроме перечисленных выше сфер применения полиэфирной смолы можно выделить ее использование в быту, как пропитка для пористых веществ, либо в качестве герметика или грунта. Она используется в кузовном ремонте, и грунтовочные и шпаклевочные растворы для автомобилей содержат данный материал.

Применяется литье из нее подоконников, карнизов, кровель, может также производится плафоны для предметов освещения. Как видно применение состава весьма разнообразно, и может полиэфирка использоваться и в промышленности и в быту.

Она используется в кузовном ремонте, и грунтовочные и шпаклевочные растворы для автомобилей содержат данный материал.

Особенности ненасыщенных полиэфирных смол

Ненасыщенные смолы используется чаще, ведь для процесса быстрого процесса отверждения не нужно прибегать к высоким температурам, процесс происходит при температурных показателях +23 градуса. Также преимуществ данного вида отмечается меньшая опасность для здоровья, работающего с ней человека. Сфера применения ненасыщенных смол также широка.

Преимущество данного вида отмечается меньшая опасность для здоровья, работающего с ней человека.

Растворители, ускорители и ингибиторы

Обязательным является добавление в состав растворителя, он служит для уменьшения густоты продукции, а также для замедления процесса полимеризации, чтобы полиэфирное вещество слишком быстро не затвердело. Чтобы осуществить переход в твердое состояние используются катализаторы, разделителем может служить гидроперекись. Ускоритель может добавляться сразу, либо для стабилизации во время эксплуатации, в качестве него стандартно применяется соль кобальта. Если не добавить данные элементы, то процесс отверждения будет проходить в медленном темпе, или наоборот слишком быстро.

Обязательным является добавление в состав растворителя, он служит для уменьшения густоты продукции, а также для замедления процесса полимеризации.

Работа с полиэфирной смолой

Работа начинается с изучения инструкции на упаковке продукта, добавление компонентов происходит строго по указанному соотношению и количеству. Для новичков лучшим способом будет приготовление раствора маленькими порциями. Вливать ускоритель нужно постепенно, при этом мешать нужно аккуратно, чтобы не образовывались в смеси пузырьки. Во время процесса начнет повышаться температура смеси, это запущен процесс полимеризации, окрашивание смолы в синий цвет означает сильное е нагревание.

Если есть необходимость замедлить процесс, то можно тару с жидкостью опустить в холодную воду.

Когда жидкость перейдет к этапу желатинизации (20-60 минут), ее нельзя будет менять, придание формы и корректировка после уже нежелательна, иначе будут потеряны свойства. Затвердение происходит через 2-24 часа, полное затвердевание наступает через 7-14 дней.

Для новичков лучшим способом будет приготовление раствора маленькими порциями.

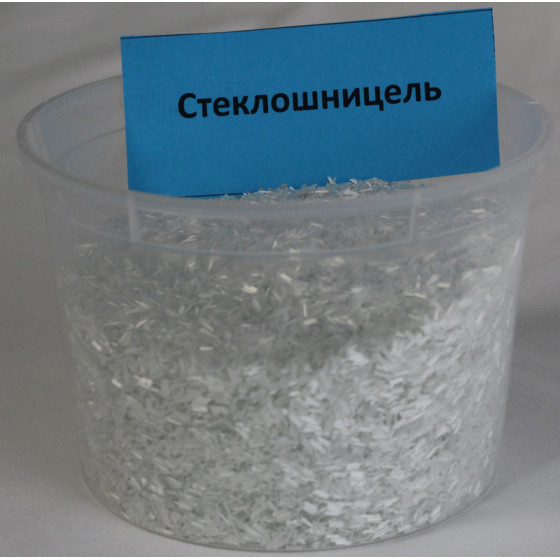

Полиэфирные смолы и стекломаты

Стекломаты представляют собой стекловолоконные единицы, которые делаются размером до пяти сантиметров. Производят их соединения вместе, получая материал похожий на стеклотканный. Показатели плотности у них ниже, но работать с ними проще. Добавляя в стекломаты полиэфирную смолу, получают податливый материал, которому можно придавать нужную форма и сгибать.

Добавляя в стекломаты полиэфирную смолу, получают податливый материал, которому можно придавать нужную форму и сгибать.

Марки и производители

Производят полиэфирную смолу много компаний, есть продукция отечественных брендов и зарубежных. Обычно объем тары составляет от 1 килограмма и более.

- Neon S-1, компании Ремполимер, популярно для обработки корабельных предметов, отличается минимальной усадкой, пониженной вязкостью, в составе используется стирол;

Отличается минимальной усадкой, пониженной вязкостью.

- Рефлекс, выделяется минимальным содержанием стирола, показывает хорошую сцепляемость с металлическими, деревянными изделиям, грунтом, ламинатом и другими;

Выделяется минимальным содержанием стирола.

- NorsodyneO-12335 AL отличается высоким показателем стойкости к ультрафиолетовым лучам, применяется в автомобильном ремонте, для починки лодок и другого. С нею можно работать при температуре +15 градусов.

Отличается высоким показателем стойкости к ультрафиолетовым лучам.

Влияние на здоровье человека

Содержание токсичных элементов в составе продукции требует соблюдения мер безопасности при работе. Мастер должен надевать защитные очки и респиратор. В помещении должна быть обеспечено хорошая вентиляция, рядом не должно находиться источников открытого огня, если произошло возгорания, то тушение водой недопустимо, используется песок, либо огнетушитель. Если попадание на кожу не удалось избежать, то место промывается мыльным раствором, рекомендуется иметь в наличии специальное средство для очищения полиэфиров.

Содержание токсичных элементов в составе продукции требует соблюдения мер безопасности при работе.

Полиэфирная смола обладает целым рядом положительных свойств, с которой можно провести множество работ. Главное уделять внимание правилам безопасности и выполнять смешивание строго по инструкции, описанной производителем.

Видео: Что такое полиэфирная смола и где используется стекломат

Полиэфирные смолы свойства — Справочник химика 21

Свойства и применение ненасыщенных полиэфиров и полиэфирных смол. Свойства полиэфиров зависят от характера исходных кислот и многоатомных спиртов, соотношения между насыш,енными и непредельными кислотами, реакционной способности двойных связей полиэфира и его молекулярного веса. [c.280]

В качестве наполнителей применяют различные неорганические и органические материалы — порошкообразные, волокнистые или слоистые. К порошкообразным материалам относятся древесная мука, опилки, некоторые минеральные вещества к волокнистым— асбест, стеклянное волокно к слоистым — текстиль, стеклянная ткань, древесная стружка, бумага и др. (Газонаполненные пластмассы — пенопласты и поропласты — составляют особую группу.) Наибольшее повышение механической прочности достигается обычно при применении слоистых и волокнистых наполнителей. В табл. 68 сопоставлены основные механические свойства пластмасс, приготовленных на основе полиэфирной смолы, со свойствами смолы в чистом состоянии, а также со свойствами сплавов алюминия и конструкционной стали. [c.597]

Механические свойства полиэфирной смолы в чистом виде и со стеклянными наполнителями в виде волокна (7096) и ткани (6096) [c.597]

Ненасыщенные полиэфирные смолы, представляющие собой растворы ненасыщенных полиэфиров в мономерах, способных к сополимеризации с этими полиэфирами, характеризуются высокой теплостойкостью (выше 150—170 °С), хорошими электроизоляционными и механическими свойствами, стойкостью к воде, кислотам, бензину и маслам. Они используются в качестве связующих холодного и горячего отверждения при изготовлении стеклопластиков (стеклошифер и др.), в качестве основы для лаков, клеев, пластобетонов и т. д. [c.74]

Известна еще группа полиэфирных смол, которые получают поликонденсацией карбоновых кислот (фталевой, адипиновой, себаци-новой и др.) с многоатомными спиртами (этиленгликолем, глицерином и др.). Поликонденсацию проводят в расплаве при 150—180° С. В зависимости от исходных веществ полиэфирные смолы имеют различные свойства. [c.346]

На основе бис-фенола и эпихлоргидрина получают эпоксидные смолы. Эти смолы липкие и хорошо пристают к металлам, стекловолокну и другим материалам. Эпоксидные и полиэфирные смолы применяются для изготовления стеклопластиков. Этот новый материал состоит из стекловолокна, т. е. стеклянных тонких нитей, склеенных смолой, с добавкой наполнителя. При содержании в стеклопластике около 70% стекловолокна материал приобретает наибольшую прочность. Стеклопластики имеют большую прочность на разрыв, чем алюминий и приближаются по этому свойству к некоторым сортам стали. [c.346]

Свойства полиэфирных смол существенно зависят от того, какой из указанных спиртов использован для поликонденсации. [c.215]

Электроизоляционные свойства кремнийорганических полимеров показаны на рис. 83 и 84. На рисунках видно преимущество этих полимеров перед органическими полиэфирными смолами, особенно при высокой температуре. [c.274]

Ценными техническими свойствами обладают не только волокна, но и весьма широкий ассортимент других изделий из полиамидных и полиэфирных смол, например пленки с высокими механическими и диэлектрическими показателями, литые изделия, клеи и покрытия на основе этих смол и т. п. [c.669]

Набухание в воде одновременно приводит таклсе к изменению размеров и свойств материала. При этом пе всегда количество поглощенной воды определяет изменение свойств. Так, наиример, древеснослоистые пластики (ДСП) па основе фенольных смол поглощают до 20% воды, стеклопластики па полиэфирной смоле до 3,5% воды, а теряют механическую прочность почти одинаково. [c.275]

Ненасыщенные полиэфиры широко применяются в качестве связующих при производстве стеклопластиков. Кроме того, они используются в лаковых, клеевых, заливочных и некоторых других составах. Свойства полиэфирных смол и материалов на их основе изменяются в широких пределах, в зависимости от исходных продуктов их синтеза (гликолей, кислот). [c.117]

Полиэфирные смолы подвержены гидролизу, особенно активно на них действуют растворы щелочей (см. табл. П1.37). В серной кислоте прочностные свойства полиэфирных материалов изменяются сильнее в растворах средних концентраций. В то же время долговечность, например стеклотекстолита на основе смолы ПН-1, при увеличении концентрации серной кислоты уменьшается весьма значительно [102, с. 41]. [c.117]

Свойства полиэфирных смол определяются их составам и строением и зависят от исходных соединений. Варьируя исходные мономеры, можно получить полимеры с заранее заданными свойствами. [c.209]

Добавки, модифицирующие поверхность наполнителя (в частности, стекла), существенно влияют на внутренние напряжения и адгезию полимеров к наполнителю [343]. На рис. IV. 26 представлена кинетика нарастания внутренних напряжений на границе раздела полиэфирная смола — стекло (стекло необработанное и обработанное), а на рис. IV. 27 — зависимость вну- тренних напряжений от толщины пленки полимера на поверхности стекла. Как видно, модификация поверхности подложки оказывает влияние на внутренние напряжения, возникающие при формировании покрытий и на их адгезионные свойства. [c.181]

Свойства исходных компонентов полиэфирной смолы и стеклянных волокон, а также стеклопластика, полученного на их основе, приведены в табл. 5. [c.181]

Механические свойства полиэфирной смолы, стеклянных волокон н стеклопластика на их основе [c.181]

Только незнанием, в первую очередь, пожаро- и взрывоопасных свойств веществ можно во многих случаях объяснить имевшие место в последнее время пожары и сильные взрывы в производствах, связанных с получением пыли полиэфирной смолы, а также льняной, торфяной и алюминиевой пыли. [c.6]

Свойства отвержденных полиэфирных смол (сополимеров) зависят от химич. состава и строения сомономеров, мол. массы, природы концевых групп полиэфиров, условий сополимеризации и др. Типичные свойства р-ров ПМ и ПФ в стироле, применяемых в качестве связующих, а также отвержденных (ненаполненных) полиэфирных смол приведены ниже [c.357]

Нек-рые свойства полиэфирных смол отечественных и аналогичных им зарубежных марок, выпускаемых в промышленности [c.359]

Благодаря наличию двойных связей П.м.к. способны к гомонолимеризации и сонолимеризации с различ-нылмп мономерами и реакционносиособиымп олигомерами. В результате образуются неплавкие и нерастворимые полимеры пространственной структуры. Обычно П. м. к. прпменяют в виде р-ров в мономерах, чаще всего в стироле (иногда используют также випилто-луол,. метилметакрилат, диаллилфталат и др.). Такие р-ры известны под названием ненасыщенных полиэфирных смол. Свойства нек-рых отечественных марок этих смол приведены в табл. 1 [c.115]

Synolite 808 L. S. — самогасящаяся ненасыщенная полиэфирная смола. Свойства отношение полиэфира к мономеру 76 24 уд. вес 1,3 кислотное число 13—20 цвет дней. Поглощает ультрафиолетовые лучи стойка к действию воды, щелочей, плесени, бактерий. Механические свойства полимеризованной смолы (уд. вес. 1,43) без наполнителя предел прочности при разрыве 90 кГ/см предел прочности при изгибе 200 кГ/см усадка 6%. [c.219]

Отношение а энергии разрушения Л к поперечному сечению образца BD называется удельной ударной вязкостью. Подобное название создает впечатление, что а является свойством удельного поверхностного разрушения материала. Неоднократно отмечалось, что это не так [88—89]. Ни We, ни Ш кин не пропорциональны поперечному сечению образца. Поэтому значения можно сравнивать лишь в тех случаях, когда все они получены в однотипном испытании, желательно даже для образцов одинаковой формы. Значения удельной ударной вязкости а в испытаниях ненадрезанных образцов по Шарпи (DIN 53453) при 20°С для наполненных смол фенол-меламина и мочевины составляют 3,5—12 кДж/м , для различных наполненных эпоксидных и полиэфирных смол 4— 22 кДж/м , для ПММА, ПС и сополимера стирола с акрилонитрилом 12—20 кДж/м и для этилцеллюлозы, ацетата целлюлозы, сополимеров стирола с бутадиеном и ПОМ 50—90 кДж/м . Образцы многих термопластов (сополимеров акрилонитрила, бутадиена и стирола, ацетобутирата целлюлозы, ПЭ, ПП, [c.270]

В зависимости от взятой для поликоиденсации кислоты полиэфирные смолы целесообразно разделить на а) смолы на основе фталевой кислоты б) смолы на основе терефталевой кислоты в) смолы на основе ненасыщенных кислот. Влияние указанных кислот можно проследить на свойствах полиэфиров, полученных поликонденсацией с этиленгликолем. Фталевый ангидрид с этиленгликолем образует хрупкие аморфные смолы, не имеющие большого практического значения. Терефталевая кислота и ее эфиры образуют высокоплавкие кристаллические полимеры, применяемые для получения пленок и волокон. Непредельные кислоты сообщают полимеру особое свойство — способность в ре- [c.216]

Описание сннтеза других полиэфиров можно найти в ряде источников. В этой главе полиэфиры, моцифи-цированные диизоцианатами, описаны в разделе V. Получение трехмерных полиэфирных смол описано в гл. 7. Методы синтеза полиэфиров, сходные вещества для синтеза, свойства полиэфиров и и.х применение очень подробно описаны в специальной монографии [13]. [c.158]

Выпускаются также противокоррозионная эмаль ХС-1169 и полиуретановая эмаль ХС-1168 различных цветов, которые можно наносить при температуре до —10 °С. Эмали изготовлены на частично омыленном сополимере А-15-0. С целью повышения стабильности к воздействию тепла и света в состав эмали вводят полиэфирную смолу в качестве модификатора и поли-изоцианатбиурет — в качестве отвердителя. Натурные испытания показали, что покрытия на основе этих эмалей обладают высокими противокоррозионными и прочностными свойствами, негорючи, имеют высокую светостойкость. Применяются в виде двухслойных покрытий по слою грунтовки ВЛ-023. [c.84]

Кроме полиэфирных смол для восполнения утрат эмалевого слоя в настоящее время применяют также композиции акрилатов (ПБМА, БМК-5, 40БМ, 80БМ и др.) с кремнийорганическими олигомерами и добавками пигментов и наполнителей. Покрытия с высокой адгезией и хорошими декоративными свойствами можно получить например из 25 %-го раствора в ксилоле ПБМА в смеси с кремнийорганической смолой К-9 или К-42 (в соотношении 1 1), содержащего также 20-40% пигментов и наполнителей (к массе полимеров). Для получения эмалевого покрытия белого цвета используют тальк, цинковые белила, диоксид титана (рутил). Введение в композиции тонкорастертых силикатных эмалей улучшает оптические свойства восстановленного участка. [c.208]

Полиэфирные смолы с хорошими механическими свойствами при Вовышенной температуре и на холоду, а также высокой химической тойкостью получаются при взаимодействии пропиленгликоля с Волигалогенидными полифенпламп и образовавшегося соединения [c.205]

Интересное применение нашла ненасыщенная полиэфирная смола-продукт переработки кубового остатка, получаемого при производстве диметилтерефталата [133]. Замена 4,0 масс.ч. модификатора РУ на 2,0 масс.части данной полиэфирной смолы повысило прочность связи резины с металлокородом 9Л15 на 20 %. Наблюдалось также улучшение технологических свойств исследуемых смесей из-за понижения их вязкости при введении ненасыщенной полиэфирной смолы. [c.150]

В то же время аппреты, содержащие аминогруппу, способствующие повышению показателей физико-механических свойств стеклопластиков на основе фенольных и эпоксидных смол, оказались малоэффективными в случае полиэфирных смол. Такая избирательность действия аппретов еще раз подтверждает решающее влияние химических процессов, происходящих между компонентами системы стеклянное волокно — аппрет — связующее. Действие аппретов на основе кремнийорганических соединений также оказывается избирательным и зависит от характера групп, связанных с атомом кремния. Избирательность действия аппретов создает известные технологические трудности, что обусловило применение универсальных аппретов. Препараты этого типа содержат группы с двойными связями, а также фенильные ядра или аминогруппы. Поэтому они могут взаимодействовать как с полиэфирными связующими, так и с фенольными и эпоксидными смолами. Примером такого универсального аппрета является продукт взаимодействия аллилтрихлорсилана с резорцином [32— 35] и продукт взаимодействия аллилового эфира 2,4,6-триметил-олфенола с винилтрихлорсиланом [36]. Имеются и другие виды универсальных аппретов [И, с. 240]. [c.332]

Особенно важное свойство синтетических смол, используемых при изготовлении крупногабаритных изделий,— способпость отвердевать прп комнатной температуре н без применения давления. Этому свойству в зиачительпоп степени удовлетворяют пластики, полученные на основе ненасыщенных полиэфирных смол. Для этой же цели применяют эпоксидные смолы и другие пластические материалы. Нанолпителями служат стеклоткани, рубленое стекловолокно (стек-ломаты), а также материалы, получепные на основе кварца. [c.28]

Ненасыщенные полиэфирные смолы могут быть модифицированы путем присоединения по двойным связям молекул жидких полимеров с концевыми меркантогруппами. При этом улучшаются ударная вязкость и усадка, но другие физические свойства значительно ухудшаются. Для такой модификации не пригодны сильно разветвленные полимеры, но все-таки описанным способом можно получить достаточно гибкий блок-сополимер, особенно если использовать полимер, синтезированный из подходящего мономера. [c.328]

Полиэфирные полимерзамазки сочетают следующие ценные свойства высокую прочность, плотность, адгезию к бетону, стали, штучным керамическим материалам. К их недостаткам относится высокая токсичность составов в связи с использованием в качестве мономера растворителя смол — стирола. Высокую химическую стойкость имеют полимерзамазки только на полиэфирных смолах марок ПН-10, ПН-15, слокрил. Особенно ценна повышенная стойкость полиэфирных замазок на основе смолы слокрил в окислительных средах. [c.182]

Получение пластиков. В качестве связующих для получения пластиков с полым панолнителем (П.) можно использовать практически любые полимерные связующие. Чаще всего применяют эпоксидные и полиэфирные смолы, реже феноло-формальдегидные и кремнийорганич. смолы, поливинилхлорид. К связующим предъявляется ряд технологич. требований определенная вязкость, адгезия к сферам, способность отверждаться в больших блоках без значительного экзотермич. эффекта. Связующее должно иметь такую жизнеспособность при темп-ре переработки, к-рая позволяла бы провести процессы совмещения комионентов и формование полученной композиции нри этом легкий наполнитель не должен всплывать на поверхность изделия. Для придания специфич. свойств в состав П. вводят различные модифицирующие добавки (каучуки, антипирены, разбавители, красители). [c.309]

Листовые растекающиеся П. изготавливают пропиткой мата из рубленого стекловолокна смесью связующего (полиэфирная смола, 25—40% от общей массы), пе содержащего растворителя, с порощкообразным наполнителем (25—40% от общей массы) и др. добавками, регулирующими технологич. и эксплуатационные свойства композиции (этп П. предотверждению не подвергают). Такие П. составлены из тех же компонентов, что и премиксы, и отличаются от последних лпп1ь методом получения п видом. Однако благодаря тому, что прп изготовлении П. в процессе пропитки ие происходит мехапич. разрушения волокон, прочность материаои)в из растекающихся П. выше, чем материалов из премиксов аналогичного состава. Вещества, используемые для скрепления рубленых волокон в исходном мате, частично или полностью растворимы в связующем. [c.83]

Полиэфирные смолы насыщенные — Справочник химика 21

Имеются два основных тина полиэфирных смол насыщенные и ненасыщенные. [c.198]

Скорость отверждения насыщенных полиэфирных смол [c.194]

Наиболее распространенными насыщенными полиэфирными смолами являются глифталевые и гликолевые, называемые иногда алкидными смолами. Они получаются конденсацией этиленгликоля и глицерина с фталевым ангидридом. [c.286]

Насыщенные полиэфирные смолы — продукты поликонденсации гликолей или многоатомных спиртов с ненасыщенными кислотами либо их ангидридами (фталевым, малеиновым и др.), широко применяются для изготовления термореактивных компаундов, как связующее в производстве слоистых пластиков и т. п. [c.56]

Полиэфирные лакокрасочные материалы получают на основе насыщенных и ненасыщенных полиэфирных смол линейного строения, образующихся при взаимодействии двухатомных спиртов и двухосновных кислот. [c.103]

Полиэфиры Пригодность пигментов этой группы для крашения полиэфирных смол следует проверять экспериментально, так как не исключена возможность каталитического воздействия на процессы отверждения. Наиболее пригодны кобальтовые пигменты светлых тонов для использования в условиях высоких требований к светостойкости при эксплуатации окрашенных изделий на открытом воздухе. Использовать насыщенные тона из соображений повышенной стоимости пигментов этой группы не рекомендуется. [c.139]

Насыщенные полиэфирные смолы [c.275]

Для производства пластмасс применяют два типа полиэфирных смол полиэфиры, в состав которых входит ненасыщенная или ароматическая двухосновная кислота и насыщенный двухатомный спирт, и полиэфиры, полученные из насыщенной двухосновной кислоты и ненасыщенного спирта. [c.176]

Используя различные многоатомные спирты вместо глицерина (например, пентаэритрит) и различные дикарбоновые кислоты или их ангидриды (например, малеиновый ангидрид и др.), а также модифицируя полиэфирные смолы жирными кислотами различной степени насыщенности с различным расположением двойных связей, можно в еще более широких пределах изменять свойства получаемых смол. [c.784]

Часто продажные полиэфирные смолы состоят из разнообразных компонентов. Как было указано выше, в состав полиэфиров могут входить ненасыщенные и насыщенные двухосновные кислоты и многоатомные спирты. Для образования поперечных связей в полиэфиры добавляют мономеры стирол, диаллилфталат, метилметакрилат, триаллилцианурат, винилтолуол, а-метил-стирол. В качестве наполнителей могут быть смеси минеральных и волокнистых веществ. Самым распространенным наполнителем является стеклоткань. [c.196]

Насыщенные полиэфирные лаки горячей сушкн изготовляют на основе гидроксилсодержащих, насыщенных полиэфирных смол, которые получают с использованием не только двухатомных, но и трех- и четырехатомных спиртов, преимущественно глицерина, [c.103]

Гидроксилсодержащие насыщенные полиэфирные смолы в процессе пленко-образования превращаются в сетчатые полимеры , — . [c.103]

Полиэфирные смолы. Это продукты поликонденсации многоатомных спиртов (глицерина, пентаэритрита) с многоосновными или двухосновными кислотами (фталевой, меламиновой, адипино-вой, себациновой) и их ангидридами. Различают насыщенные и ненасыщенные полиэфирные смолы ненасыщенные используются для производства стеклопластиков, мебельных лаков, пенополиуретана, насыщенные — для получения волокон и пленок. [c.11]

Хотя по стойкости к действию растворителей фурановые смолы превосходят другие смолы, имеются среды, в которых по стойкости они уступают химически стойким полиэфирным смолам. К ним относятся влажный и сухой газообразный хлор гальванические растворы, содержащие хромовую кислоту соляная кислота растворы нитратов (например, нитраты свинца, никеля, цинка) рассолы, насыщенные хлором растворы гипохлорита натрия трихлоруксусная кислота и др. Однако большинство конструкций из стеклопластиков, футерованных фурановыми смолами, обладает очень широким диапазоном коррозионной стойкости как в кислотах, так и в. щелочах. [c.84]

На основе полиэфирных смол и акриловых волокон прессованием был изготовлен рамный фильтрпресс периодического действия. Он успешно применяется в коррозионных средах, в которых металлические плиты корродировали до возникновения течи, сопровождавшейся большими потерями вещества. Особенно успешно этот фильтрпресс применялся для фильтрации гидроокиси цинка из насыщенного раствора сульфата натрия при pH =10 и температуре 88 °С. [c.222]

Эластичность ненасыш енных полиэфирных смол возрастает при замене ненасыщенных кислот насыщенными вследствие уменьшения частоты сшивок в сополимере, образованном из полиэфира и мономера одновременно понижается теплостойкость. [c.280]

Осповпая химическая переработка индивидуальных изомеров ксилола — окисление соответственно во фталевый ангидрид, изофталевую и тереф але-вую кислоты [29]. В наибольшем количестве окисляется о-ксилол, дающий фталевый ангидрид, широко используемый при производстве алкидных, полиэфирных смол и пластификаторов пластмасс. В 1957 г. в США было получено 146 тыс. т фталевого ангидрида [23]. В значительно меньшем количестве осуществляется окисление ж-ксилола в изофталевую кислоту (20,5 тыс. /п), используемую также при производстве алкидных смол, насыщенных и ненасыщенных полиэфирных пластмасс. [c.27]

Для изготовления пластмассовых оросителей используют поливинилхлорид, полиэтилен низкого давления, насыщенные полиэфирные смолы, ударопрочный полистирол, полимер стирола и акрилнитриала и др. Все эти исходные материалы -листы или пленки обычно имеют гладкую гидрофобную поверхность. Чтобы изготовить из них оросители, удовлетворяющие указанным выше условиям, необходимо видоизменить их поверхность и форму. [c.156]

Особое значение имеют полиэфиры ненасыщенных кпслот или смесей насыщенных и ненасыщенных кпслот, которые затем сшиваются различными винильными соединениями. Ненасыщенные полиэфиры широко применяются для различных покрытий и получения армированных пластических масс, в частности стеклопластиков. Например, прп взаимодействии проппленглпколя с изофталевой Вли малеиновой кислотой получаются ненасыщенные полиэфиры, Которые после отверждения сшивающими агентами, состоящими вз смеси стирола илп а-метилстирола с акрилонитрилом или метак-Рилонитрилом, образуют термореактивные полиэфирные смолы с высокой теплостойкостью и адгезией к металлу и стеклу [72]. [c.205]

В последние годы получили большое распространение насыщенные полиэфирные смолы на основе непредельных многоосновных кислот (малеиновая, фумаровая), одноосновной метакриловой и др. с глицерином и гликолями. Эти смолы в виде вязкожидкого раствора состоят из двух компонентов — непредельного полиэфира и способного к сополимеризации с ним жидкого мономера (например, стирола). При сополимеризации обоих компонентов образуется твердая, неплавкая и нерастворимая смола, имеющая трехмерную структуру. Причем, отверждение может идти при обычной температуре без давления. [c.582]

Как уже упоминалось, чаще всего для синтеза полиэфирных смол применяется пропиленгликоль. Этиленгликоль дает продукты, обладающие худшей совместимостью со стиролом, что обусловлено более высокой симметричностью цепи образующегося полимера, тогда как другие выпускаемые в промышленности гликоли, например диэтиленгликоль и дипропиленгликоль, дают отвержденные смолы с пониженной температурой размягчения и более высоким водопоглощением. Ненасыщенным компонентом в составе большинства полиэфирных смол общего назначения служат малеиновый ангидрид и (или) фумаровая кислота, а насыщенным кислотным компонентом — фталевая кислота, обычно используемая в виде фталевого ангидрида. Количество малеиновой или фумаровой кислоты в полимеризади-онной смеси подбирают таким образом, чтобы обеспечить желаемую концентрацию центров сшивания, поскольку от числа поперечных связей в отвержденном продукте зависят многие из его свойств. Фталевая кислота более предпочтительна, чем [c.267]

Диэлектрические свойства непредельных полиэфирных смол, содержащих стирол в качестве сшиваюшего агента, были изучены Гото и Накадзима [14831. Оказалось, что с увеличением содержания стирола значения диэлектрической постоянной и диэлектрических потерь (е») постепенно уменьшаются. Кривые зависимости г» от температуры имеют максимум. Накадзима и Гото [1484] также показали, что при повышении содержания в полиэфире насыщенной дикарбоновой кислоты и при увеличении длины сегмента между поперечными связями высокотемпературные потери становятся выше. [c.107]

Коэффициент преломления полиэфирных смол можно регулировать подбором соответствующих диолов и модифицирующей насыщенной дикарбоновой кислоты содержание в полимере ненасыщенной кислоты на коэффициент преломления влияния не оказывает Ненасыщенные полиэфирные смолы, модифицн рованные дитерпенами, обладают повышенной адгезией к стекло наполяителям, хорошей пропитывающей способностью, малой усадкой при отверждении (- 6%) Исследована зависимость жесткости сополимеров полиэфиров (например полипропилен-гликольфумаратмалеината) со стиролом от их состава при температурах 25—200° С и показано, что для сополимера на основе полиэфира состава пропиленгликоль фумаровая малеиновая фталевая кислоты, взятые в молярных соотношениях 2 0,95 [c.227]

Ненасыщенная полиэфирная смола. Смолы для ненасыщенных полиэфирных лаков получают полиэтерифика-цией двухатомных спиртов (этиленгликоля, диэтиленгли-коля, пропиленгликоля и др.) двухосновными ненасыщенными и насыщенными кислотами (в ряде случаев вместо кислот используют их ангидриды). В качестве ненасыщенных кислотных компонентов основное применение нашли фумаровая кислота и малеиновый ангидрид, в качестве насыщенного кислотного компонента наиболее широко применяется фталевый ангидрид. [c.38]

Микросферы получают из эмульгированных растворов термопластов, насыщенных полиэфирных смол методом суспензионной полимеризации, а также из олиго-эфиракрилатов. Высокой прочностью, теплостойкостью и хорошей адгезией к полимерным связующим отличаются углеродные микросферы. Распылением низковязких растворов и расплавов получают микросферы на основе полиуретанов, полиамидов, ненасыщенных полиэфирных, эпоксидных и других олигомеров, а также полиэтиленов, полипропиленов, поливинилхлоридов, полп-стиролов и других материалов, органических и неорганических. [c.99]

Лак ПЭ-251 полиэфирный беспарафиновый представляет собой раствор на насыщенной полиэфирной смолы в стироле с добавлением триэтнленгликолевого диэфира метакриловой кислоты ТГМ-3, коллоксилина ВВ и алкидной смолы. [c.33]

Полуфабрикат лака ПЭ-246 представляет собой раствор насыщенной полиэфирной смолы в стироле, бутилацетате и ацетоне. В качестве ускорителя применяют стирольный раствор нафтената кобальта (ускоритель № 30) или толуольный раствор нафтената кобальта (ускоритель № 25) в качестве инициатора — пероксид 1п1егох СНР-НА-1, представляющий собой 50%-ный раствор пероксида циклогексанона в пластификаторе. В качестве всплывающей добавки применяют 3%-ный раствор парафина в стироле марки А. [c.18]

Наибольшее применение насыщенные полиэфирные смолы получили в производстве электроизоляционных лаков. Для их изготовления используют полиэфирные смолы на основе терефталевой кислоты и многоатомных спиртов. В некоторых марках лаков терефталевую кислоту сочетают с адипиновой. Из большого числа многоатомных спиртов преимущественно применяется этиленгликоль и глицерин. В качестве растворителей электроизоляционных полиэфирных лаков используют смесь трикрезола и сольвента в соотнощении 4 1. [c.104]

Испытания показали, что полиэфирные смолы общего назначения могзпр применяться до 65 °С в следующих средах кислоты (10%-ная уксусная, лимонная, 1%-ная молочная, олеиновая, борная, бензойная, жирные кислоты) соли (сульфаты алюминия, кальция, МАГНИЯ, никеля, железа, калия, 10%-ный раствор сульфата аммония, насыщенный раствор сульфата меди, хлориды аммония, магния, никеля, калия, 10%-ный раствор хлорида натрия, хлориды двухвалентного и трехвалентного железа, насыщенный раствор хлорида кальция, нитраты железа, никеля, разбавленные отбеливающие растворы) растворители (амиловый спирт, глицерин, керосин, сырая нефть). [c.33]

Полиэфирные смолы на основе изофталевой кислоты обладают большей химической стойкостью, чем полиэфирные смолы общего назначения, к действию растворителей и широко используются для изготовления подзеьшых бензиновых резервуаров. Срок службы таких резервуаров для хранения бензина в различных условиях почвенной коррозии довольно велик. Полиэфирные смолы на основе изофталевой кислоты применяются-ДЛЯ работы до температуры 50 °С в сле-дуюнщх средах кислоты (10%-ная уксусная, лимонная, винная, олеиновая, бензойная, 25%-ная фосфорная, 10 и 25%-ная серная, жирные кислоты) соли (сульфаты алюминия, аммония и меди, хлориды аммония, кальция — насыщенный раствор, бария и меди, нитрат аммония, 10%-ный раствор карбоната аммония, соли железа, магния и никеля, соли натрия и калия, которые не обладают сильной щелочной реакцией) 5%-ный раствор перекиси водорода растворители (амиловый спирт, этиленгликоль, формальдегид, бензин, керосин, сырая нефть). [c.33]

Со времени становления промышленности стеклопластиков проводится непрерывная работа по совершенствованию замасливателей и аппретов, наносимых на поверхность волокон из низкокачественного стекла. Отсутствие полп-эфирных смол необходимого качества сдерживало развитие производства труб из полиэфирных стеклопластиков методом намотки. Полиэфирные смолы не обладали достаточными химической стойкостью и теплостойкостью и имели большую объелшую усадку при отверждении. Появление и выпуск в промышленных масштабах бисфенольных и хлорированных, а также насыщенных полиэфирных смол позволили резко повысить качество стеклопластиков, изготавливаемых на их основе. В последние годы начал ширко применяться аппрет, разработанный фирмой РРО . Стеклянные волокна, обработанные этим аппретом,, вполне удовлетворительно пропитываются полиэфирными смолами и соединяются с ними в процессе отверждения. [c.235]

Свойства ПВХ можно изменять в широких пределах путем введения пластификаторов, различных добавок, а также в результате химической модификации. ПВХ совмещается с рядом полимерных пластификаторов насыщенными полиэфирными смолами, акрилонитрильными каучуками, эпоксидными и фенолоформаль-дегидньши смолами. Продукты совмещения ПВХ с фенолоформальдегидными новолачными смолами носят название фенолитов. [c.75]

Полиэфирные (алкидные) смолы. Полиэфирные смолы — линейные или сетчатые полимеры — образуются при поликонденсации многоатомных спиртов (этиленгликоля, глицерина, пентаэритрита) с дикарбонов ы-ми кислотами, их ангидридами или с оксикисло-тами. Исходные мономеры могут быть как насыщенного, так й ненасыщенного характера. При поликонденсации ненасыщен— [c.332]

Глифталевые смолы. Наиболее распространенными насыщенными полиэфирными смолами являются глифталевые термореактивные смолы, называемые иногда алкидными смолами. Их получают конденсацией глицерина с фталевым ангидридом. Продукты конденсации этиленгликоля с фталевым ангидридом вследствие бифункциональности спирта и кислоты имеют линейное строение и представляют собой смесь полимергомологов со средним числом атомов в главной цепи, приблизительно равным 200. [c.83]

Различают насыщенные и ненасыщенные полиэфирные смолы. Ненась1Щенные получаются при применении ненасыщенных кислот это вязкие продукты с линейной структурой, могут переходить в твердые продукты пространственного строения при добавлении к ним отвердителей. К ним относятся смолы марок ПН-1 и ПН-3 (продукты конденсации этиленгликоля с малеиновым и фта-левым ангидридами), растворенные в стироле, которые используются для производства стеклопластиков, мебельных лаков. Сырые стеклонаполненные композиции на основе этих смол способны формоваться в изделия при низких давлениях (0,5—5 кгс1см ). Смолы ПН-1 и ПН-3 отверждаются при добавке гидроперекисей (изопропилбензола) для ускорения процесса отверждения к ним прибавляют раствор нафтената кобальта в стироле. Ненасыщенные полиэфирные смолы марок ЖК-1, Ж-2 (на основе глицерина и адипиновой кислоты) при совмещении с диизоцианатами в присутствии воды и эмульгаторов самовспениваются и образуют жесткие пены, так получают жесткий пенополиуретан. Наиболее [c.51]

Ненасыщенные полиэфирные смолы получаются в результате полиэте-рификации чаще всего ненасыщенных многоосновных кислот и многоатомных спиртов, последние также могут содержать непредельные связи. Обычно ненасыщенные полиэфиры синтезируются из малеиновой или фумаровой кислот и гликолей. Для снижения реакционной способности ненасыщенных кислот к ним обычно добавляют насыщенные кислоты (фталевую, адипино-вую, себациновую и др.). [c.140]

Эфиры изо- и терефталевой кислот Смолы фталевой кислоты, модифицированные маслами или жирными кислотами (алкидные масла) Алкидные смолы, модифицированные стиролом Насыщенные полиэфиры многоосновных карбоновых кислот (от щавелевой до себациновой кислоты, винная кислота, лимонная кислота) и спиртов и фенолов Ненасыщенные полиэфирные смолы Смолы малеиновои кислоты [c.56]

Лаки меламино- и м о ч е в и и о — ф о р м а л ь-дегидные представляют собой композиции, содержащие алкоксилировапные (гл. обр. бутоксилированные) продукты конденсации меламина или мочевины с формальдегидом (см. Смолы, мочевино-формальдегидные и Смолы. меламино-фор.маль-дегидные.) и растворители (спирты и ароматич. углеводороды). Они образуют бесцветные, прозрачные, но очень хрупкие покрытия. В свяаи с этим их пластифицируют либо насыщенной полиэфирной смолой о добавлением перед нанесением кислотного катализатора отвер1кдепия, либо алкидной пли эпоксидной смолой. Л. первого тииа (холодной сушки) служат для покрытия по дереву (лыжи, паркет), а лаки второго типа, как таковые или в виде эмалевых красок горячей сушки (темп-ра 120—150 ), — для защитных покрытий но металлу. Покрытия иа основе этих Л. обладают высокой твердостью и хорошей светостойкостью. [c.452]

Morester — серия насыщенных полиэфирных смол, применяемых в синтезе полиуретанов и каучуков. (678) [c.147]

Ненасыщенные полиэфирные смолы представляют собой линейные продукты поликонденсации двухосновных кислот с двухатомными спиртами. Принципиально ненасыщенность поливфира может происходить как от кислотного, так и от спиртового компонента, но на практике обычно пользуются кислотными ненасыщенными компонентами малеиновой кислотой, ее ангидридом или фумаровой кислотой. Наряду с непредельными кислотами в состав полиэфира вводят и насыщенные двухосновные кислоты, чтобы предупредить образование слишком больщого числа мостиков в отвержденном стиролом продукте и таким образом обеспечить достаточную эластичность пленок. В качестве насыщенных кислотных компонентов применяют главным образом ангидрид фталевой кислоты, но также и изофталевую и адипиновую кислоты. [c.64]

Применение и характеристики полиэфирных смол

Полиэфирные вещества, которые используются в пластиковых материалах армированного типа, представляют из себя прозрачную, густой структуры, возможно с голубоватым (желтым) цветом, жидкость, которая имеет резковатый запах и является продуктом, получаемым при взаимной реакции соприкасаемы полимерных и мономерных компонентов.

Такие смолы обладают различными качествами: так, например, в температурном режиме около 18-20 градусов жидкие смолы, если смотреть на применение и характеристики полиэфирных смол, проявляют себя стабильно несколько месячных циклов, но твердеют за короткий срок, когда в них добавляют перекисное инициаторное вещество.

При воссоединительных реакциях и процессе превращения двухдейственных завязок в обычные, происходит отверждение, без образования каких-либо побочных продуктов. Чаще всего в роли присоединяющего мономерного элемента, учитывая применение и характеристики полиэфирных смол, выступает стирол, который сращивает трехмерное структурное соединение активных двухдейственных завязок цепей из полимерных составляющих, которые, соответственно, отличаются высокой прочностью. В данном процессе активными становятся примерно 90% всех находящихся в полимерном составляющем двухдейственных завязок, выделяется дополнительное тепло, способствующее наиболее активному и полномерному осуществлению реакции затвердения.

Разновидности и характеристики полиэфирных смол

Если внимательно изучить применение и характеристики полиэфирных смол, то можно выделить три основных вида полиэфирных смол. Самые простые и недорого стоящие вещества — это ортофолиевые, но, несмотря на легкодоступность, имеют достаточно высокий уровень гибкости и стойкости к воздействию коррозии, используются в судостроительной отрасли и строительной сфере, для производства стеклопластиковых изделий, а также искусственных каменных материалов и мрамора.

Следующая разновидность — изофталевые смолы, которые имеют физико-механические качества несколько выше первых и могут обеспечивать лучшие качественные показатели стеклопластиковым веществам. Данное смоляное вещество значительно превосходит по своей прочности, ее противокоррозийные свойства и устойчивость к химическим воздействиям выше ортофталевой, но и цена значительно возрастает, примерно процентов на десять. Данные смоляные средства применяют для создания основы гелькоута, что стало возможным благодаря прочности к механическим воздействиям.