Самодельный гриндер. Важные моменты.

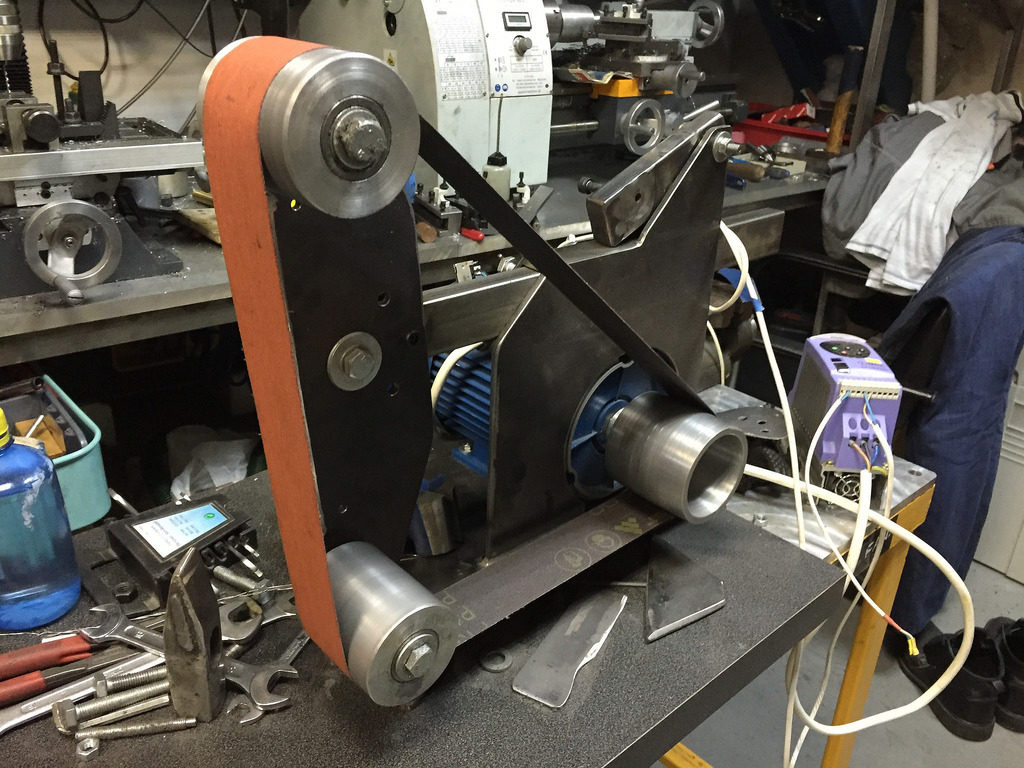

Конструкций самодельных гриндеров множество. Кто-то делает их с применением двигателя от старой стиральной машины, кто-то делает из старой болгарки или дрели, но объединяет все эти модели одни и те же технические детали. Разберём их подробнее.

Габаритные размеры и конструкция

Каких-то конкретных размеров одинаковых для всех гриндеров не существует, они могут быть сугубо индивидуальные в каждом конкретном случае. При выборе габаритных размеров и конструкции ленточно-шлифовального станка нужно руководствоваться свободным пространством в вашей мастерской и правилом, чем длиннее лента, тем более стойкой к истиранию она будет и соответственно реже ее придется менять. Если вы собираетесь приобретать готовые уже склеенные ленты для гриндера, то станок нужно конструировать с учетом размера этих лент. Если же вы собираетесь клеить ленты сами, то размеры станка могут быть произвольные, но лучше всего придерживаться стандартных размеров лент.

Абразивные ленты для гриндера по ширине выпускаются

двух типоразмеров: 50 и 100м. Длина таких лент может быть 610, 915, 1230,

1600, 1800, 2000 миллиметров.

Лучше всего если у вас в наличии будет абразивная лента

нужной длины, тогда под нее легче будет подгонять размеры гриндера.

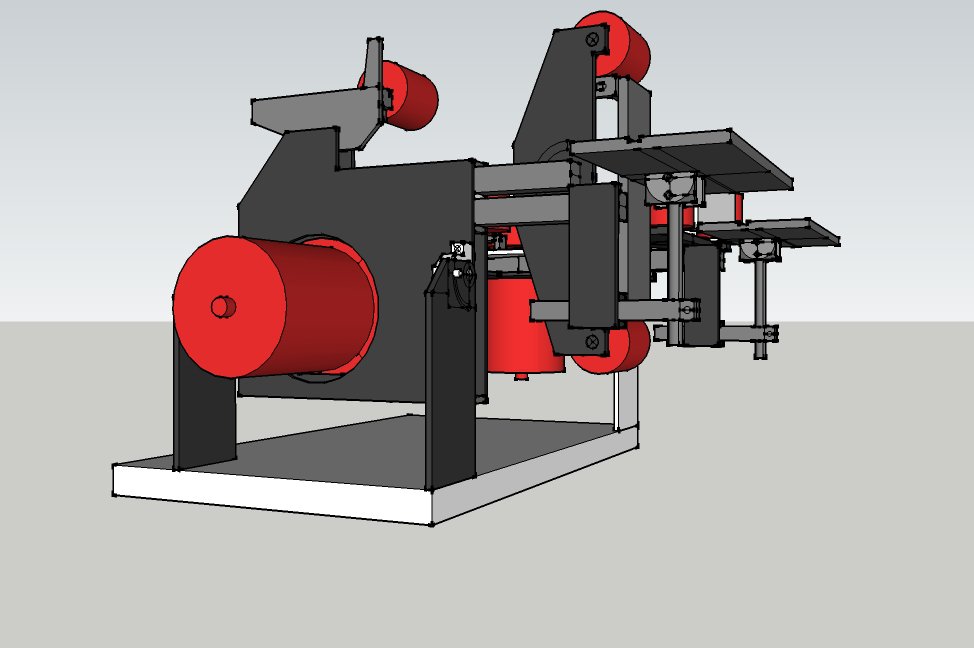

Основные узлы гриндера – это каркас станка с рабочим столиком

и прижимом для ленты, электродвигатель с приводным роликом, натяжной ролик,

бочкообразный ролик и при необходимости дополнительные ведомые ролики.

Бочкообразный ролик может быть одновременно и натяжным роликом.

Самый компактный гриндер можно сделать всего с двумя роликами, один приводной на валу электродвигателя, а второй натяжной бочкообразной формы.

Ленточно шлифовальный станок с двигателем от стиральной машины.Тот же станок с двигателем от стиральной машины. Вид с другого ракурса.Чертеж.Станок изготовлен с каркасом из фанеры.Гриндер.Гриндер с мебельным газовым амортизатором.Данный станок изготовлен с применением роликов от ГРМ автомобиля. Еще один ленточный станок с каркасом из фанеры.Гриндер с приводом от болгарки.Компактный станок с мебельным газовым амортизатором.Компактный ленточно — шлифовальный станок на двух роликах.Станок с каркасом из фанеры.

Еще один ленточный станок с каркасом из фанеры.Гриндер с приводом от болгарки.Компактный станок с мебельным газовым амортизатором.Компактный ленточно — шлифовальный станок на двух роликах.Станок с каркасом из фанеры.

Если гриндер будет работать с длинными абразивными лентами,

то без дополнительных ведомых роликов не обойтись.

Зачем нужен ролик бочкообразной формы? При сборке станка

практически невозможно выдержать идеальную параллельность осей всех роликов. По

этой причине лента стремиться сойти с роликов. Чтобы устранить этот недостаток,

применяется бочкообразный ролик. Регулируя наклон его оси, можно “заставить” абразивную

ленту остаться на месте.

Для регулировки оси бочкообразного ролика можно использовать принцип обычной дверной петли. Ось ролика приваривается на подвижную часть петли, а регулировка производится с помощью болта. Который упирается в подвижную часть петли.

На фото изображен бочкообразный ролик гриндера.Обратите внимание на бочкообразный ролик и регулировочный болт. Бочкообразный ролик вместе с механизмом регулировки.Бочкообразный ролик гриндера.

Бочкообразный ролик вместе с механизмом регулировки.Бочкообразный ролик гриндера.

Механизм натяжения абразивной ленты можно сделать несколькими способами. Самый распространенный-это с помощью пружины, второй – это с помощью мебельного газового амортизатора и третий с помощью обычной резины, например от велосипедной камеры. Если будет использоваться мебельный газовый амортизатор, то нужно знать, что при низких температурах он плохо работает.

Упор для ленты рекомендуется сделать двухслойным. Основу упора выполнить из металлического листа и наклеить на нее гладкую керамогранитную плитку. Таким образом упор практически не будет греться при интенсивной работе на гриндере. Также керамогранитная плитка изнашивается намного медленнее, чем металл. Ее можно будет удобно заменять по мере износа, нужно будет только прогреть строительным феном соединение, и она отклеиться. Клеить можно на обычный силиконовый герметик для мрамора, например Silirub MA фирмы Soudal.

Упор должен иметь возможность регулировки относительно ленты. Его необходимо подвинуть к ленте по касательной к ней или с небольшим вылетом до 0.5мм. Такой вылет не вызывает чрезмерного износа ленты, зато позволяет продольно шлифовать длинные полоски и не задевать за выпуклые части роликов.

Его необходимо подвинуть к ленте по касательной к ней или с небольшим вылетом до 0.5мм. Такой вылет не вызывает чрезмерного износа ленты, зато позволяет продольно шлифовать длинные полоски и не задевать за выпуклые части роликов.

Керамогранитная плитка на гриндере.

Как рассчитать диаметр приводного ролика.

Чтобы рассчитать диаметр приводного ролика, нужно знать скорость ленты, с которой будет работать гриндер и количество оборотов двигателя.

Скорость ленты должна выбираться по рекомендациям производителя лент. Например, для ленты 3M Cubitron по стали должно быть 22-25 м/с, от того же производителя на ленты с цирконатом алюминия рекомендуется скорость 30-35 м/с. Скорость ленты сильно зависит не только от типа абразива, но и от величины зерна. А так в среднем рекомендуется на углеродистую сталь 32 — 38 м/сек, легированная и нержавеющая сталь 18-30 м/сек, Титан -15 м/сек, цветные металлы 35-45 м/сек, пластики 10-30 м/сек, ковкий чугун 38-34 м/сек, серый чугун 35-45. Что касается дерева, то рекомендуется не превышать 20 м/сек, также нужно знать, что разное дерево будет гореть на разной скорости.

Что касается дерева, то рекомендуется не превышать 20 м/сек, также нужно знать, что разное дерево будет гореть на разной скорости.

Формула для расчета скорости ленты:

V ленты (м/с)= (3.14* D * N) / 60000,

где D-диаметр приводного колеса в мм, N-обороты двигателя в минуту.

Формула для расчета диаметра приводного ролика:

D(мм)=(V*19108) / N,

где V-скорость ленты в м/с , N-обороты двигателя в минуту.

Пример расчета. Нужно рассчитать диаметр приводного ролика

для обработки стали (22-25 м/с).

Электродвигатель 2800 об\мин.

D=25*19108\2800=170,6мм

Скорость оборотов ленты под разные материалы можно регулировать изменением диаметра приводного ролика или регулированием оборотов двигателя. Также следует понимать, что с увеличением диаметра приводного ролика растет нагрузка на двигатель и если он небольшой мощности, например, от стиральной машины, то он будет часто останавливаться даже от незначительной нагрузки.

Какой выбрать двигатель для гриндера.

В сети интернет встречается информация о станках сделанных с применением электродвигателей от старых стиральных машин. Такие электродвигатели маломощные и мало оборотистые. Чаще всего это 180 ватт и1400 оборотов\мин. Таким гриндерам, как правило не хватает скорости движения ленты и мощности двигателя, поэтому на них можно выполнять нетяжелые работы, например, заточка ножей или обработка небольших деревяшек. На что-то более серьезное они не рассчитаны.

Ниже приведена формула расчета мощности двигателя для гриндера.

Формула расчета мощности двигателя:

P(вт)=(D*N)\570,

где D-диаметр приводного колеса в мм, N-обороты двигателя в минуту.

Если применяется двигатель трёхфазный, но

включенный в однофазной сети 220В, то его расчетная мощность при

подключении треугольником с рабочим конденсатором примерно в 1.5…1.6 раз ниже

от номинала. Это необходимо учитывать. Например, по расчету необходим

электродвигатель мощностью 800 ватт, и двигатель будет использоваться

трёхфазный, но в сети 220В. Тогда необходимая мощность такого двигателя будет

Тогда необходимая мощность такого двигателя будет

равна: 800*1.6=1280ватт.

Оптимальный выбор — это однофазный двигатель с оборотами не менее 2800-3000 и мощностью не менее 800 ватт. С таким электродвигателем можно будет обрабатывать на гриндере каленые стали, а не только затачивать “карандаши.”

Если в изготовлении ленточно-шлифовального станка будет применяться двигатель открытого типа, как на стиральных машинах, то следует задуматься о его защите от абразива и металлической пыли. Такую защиту можно сделать из пластиковой бутылки емкость 5 литров или какой-либо другой пластиковой тары.

Как сделать ролики для ленточно — шлифовального станка

Если у вас

есть знакомый токарь, то у вас не должен возникать подобный вопрос. Ну а если

подобных знакомств нет, то данная информация будет вам полезна.

Существует несколько способов сделать ролики.

Приводной ролик удобно изготавливать из листа фанеры. Сначала размечаются круги нужного диаметра, затем они вырезаются с помощью электролобзика. После этого фанерные круги склеиваются между собой.

После этого фанерные круги склеиваются между собой.

Склеиваем фанерные круги.

После склейки центральное отверстие ролика рассверливается под диаметр вала электродвигателя. Теперь необходимо сделать шпоночный паз в отверстии. Его легко сделать с помощью напильника.

Изготовление шпоночного паза в фанерном ролике.Приводной фанерные ролик со шпоночным пазом.

После одеваем ролик на электродвигатель и обтачиваем его с помощью стамески, крупного напильника или УШМ (болгарки) с зачистным кругом.

Обтачиваем фанерный ролик болгаркой.

Чтобы

приводной ролик меньше проскальзывал, его можно обработать жидкой канифолью.

Самый

простой способ сделать ведомые ролики — это просто набрать их из подшипников

подходящего диаметра на каком-либо валу. В качестве вала можно использовать

болты с неполной резьбой. Подшипники нужны закрытые, иначе они будут быстро

забиваться пылью и выходить из строя.

В качестве

роликов можно использовать ролики от ГРМ автомобиля, но не покупать новые, а

спросить их на любом СТО. Только желательно, чтобы ролики были плоские без

Только желательно, чтобы ролики были плоские без

буртиков. Такие буртики могут резать края ленты.

Еще один

способ — это нарезать ролики коронкой из листа фанеры и склеить полученные

шайбы между собой. Можно дополнительно их закрепить саморезами. После внутри

ролика необходимо просверлить два отверстия с двух сторон ролика под подшипники.

Глубина таких отверстий должна равняться ширине подшипников. Такие отверстия

удобно сверлить с помощью перьевого сверла по дереву. Когда отверстия будут

готовы, то сверлим по центру ролика сквозное отверстие под ось ролика. Диаметр

этого отверстия должен быть немного больше диаметра внутренней обоймы

подшипника, иначе подшипник будет подклинивать внутри ролика.

После этого ролик практически готов, осталось только отшлифовать его по наружи и придать ему нужную форму, если это будет бочкообразный ролик.

Фанерный ролик.Обтачиваем ролик с помощью болгарки.

Ролики можно сделать из круглого капролона или другое

название этого материала полиамид-6. Процесс изготовления ролика не отличается

Процесс изготовления ролика не отличается

от предыдущих. Отрезаем заготовку нужной длины, сверлим отверстия перьевым

сверлом под подшипники и обтачиваем по наружи с помощью болгарки.

Еще один способ сделать ведомые ролики — это использовать муфты от полипропиленовой трубы. В продаже есть бочкообразные муфты. Например, муфта чешского производства d 32 Wavin Ekoplastik.

Муфта пластиковая сантехническая.На этой фотографии хорошо видно, что данная пластиковая муфта имеет форму бочки.

Под эту муфту хорошо подходит подшипник № 201. Подшипник можно запрессовать в муфту с

помощью тисков.

Если необходимо сделать прямой ведомый ролик или не смогли найти бочкообразную муфту, то можно сделать ролик из двух прямых муфт. При необходимости данный ролик можно обточить до бочкообразного состояния.

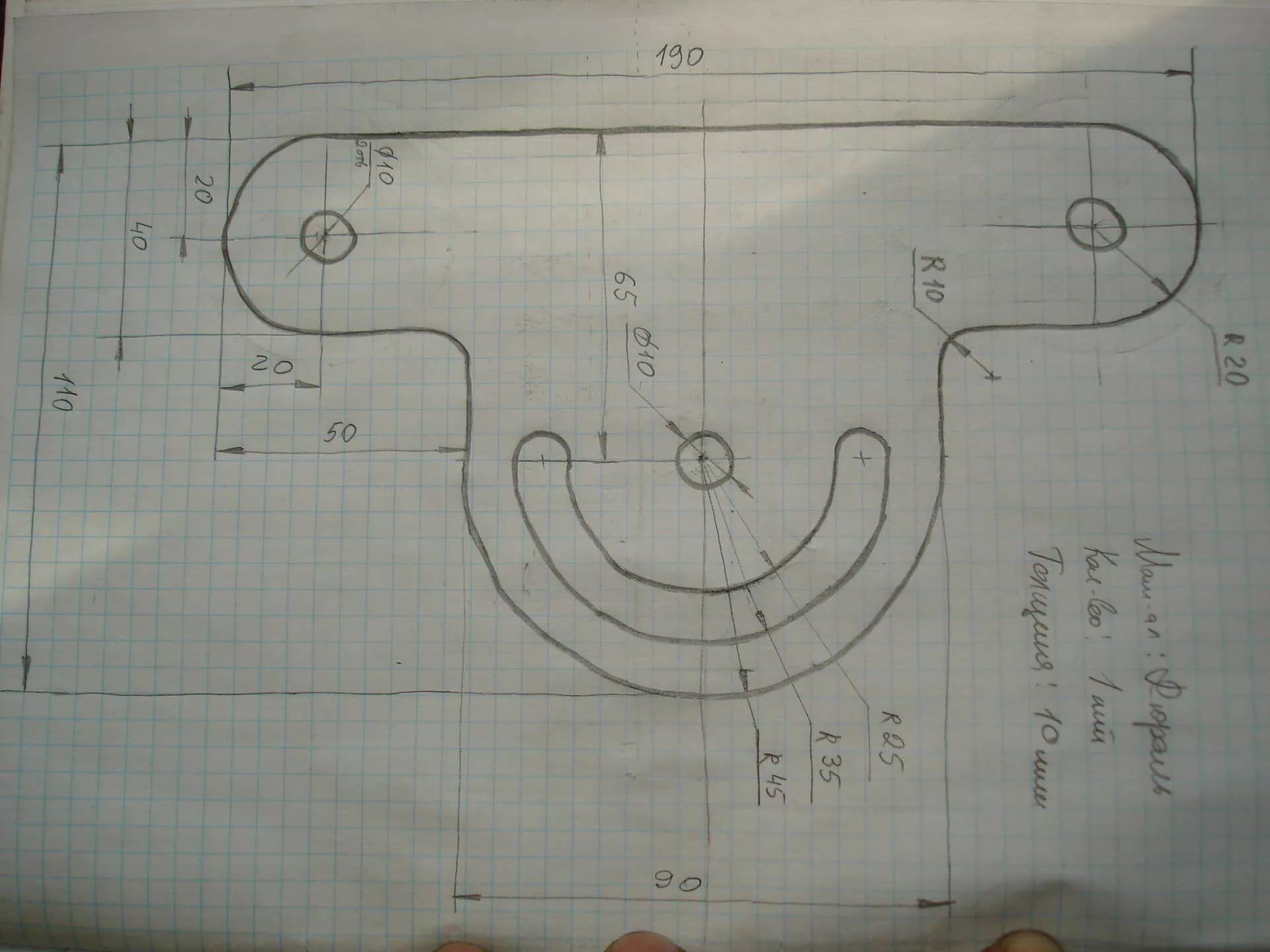

Схема ролика из двух пластиковых муфт.Детали для изготовления ролика гриндера.

Для одного ролика понадобиться две пластиковые муфты с внутренним диаметром 32мм, три подшипника №201 и шайбы под болт м12. Сначала пластиковые муфты обрезаются, с одной стороны, таким образом, чтобы расстояние от края муфты до внутреннего ребра получилось 5мм. Нам необходимо, чтобы подшипник смог войти в муфту только на половину своей ширины, то есть на 5мм. Подшипник должен упереться во внутренне ребро муфты.

Сначала пластиковые муфты обрезаются, с одной стороны, таким образом, чтобы расстояние от края муфты до внутреннего ребра получилось 5мм. Нам необходимо, чтобы подшипник смог войти в муфту только на половину своей ширины, то есть на 5мм. Подшипник должен упереться во внутренне ребро муфты.

На фото муфта пластиковая размеченная перед обрезкой.

После обрезки муфт запрессовываем с помощью тисков подшипник между двумя муфтами. Он окажется внутри ровно посередине будущего ролика.

Теперь подкладываем шайбы и запрессовываем два

подшипника по краям ролика.

Между подшипниками закладываем шайбы.

Осталось только отшлифовать ролик по наружи.

Шлифуем ролик с помощью болгарки.

Рекомендую посмотреть видео по данной теме.

Помогите расчитать ролики для гриндера

lexusssr

Доброго!

Созрел Наконец собрать себе гриндер. За исходную взята эта схема

С токаркой проблемы, поэтому приводной ролик буду заказывать в соседней ветке у Рустама. Диаметр его 200мм.

А теперь собственно вопрос- какого диаметра делать верхний натяжной ролик при исходных данных двигателя- 0,75 кВт 2820 об/мин?

Заранее благодарен.

prim2005

Пассивные (натяжные, обводные) ролики можно делать любого разумного диаметра

Владимир 972

По моему самые распространённые ф40 под 201ый подшипник и ф50 +2-6мм под 202ой.

konstet

У меня на таких гриндерах бочка ф50.

lexusssr

спрасибо за ответы.

еще вопрос- скорости при моем движке и колесах на 200 и 50 хватать будет для уверенного съема металла?

Владимир 972

при моем движке и колесах на 200

скорость будет порядка 30 м/с, на взлёт пойдёте 😊

lexusssr

а оптимальная какая?

просто хочется сделать в одном и колесо для контуровки и площадку для изготовления спусков.

Буль

а вот на свободный конец вала и на вал движка шкивы под ремень выточите с несколькими рабочими диаметрами, и будет возможность менять скорость в зависимости от абразива и обрабатываемого материала

Romario_omsk

Буль

выточите с несколькими рабочими диаметрами, и будет возможность менять скорость в зависимости от абразива и обрабатываемого материала

или купите частотник…

Буль

или купите частотник.

..

при такой схеме шкивы понадобятся однозначно, чегой бы и не сэкономить на первых порах

konstet

при такой схеме шкивы понадобятся однозначно, чегой бы и не сэкономить на первых порах

+100

Romario_omsk

Буль

шкивы понадобятся однозначно

согласен, только ничего нет более постоянного чем временное, привыкнет человек ремень перекидывать и частотник не понадобится…. а такая нужная вещь, хоть гриндера, хоть любого станка…

Буль

привыкнет человек ремень перекидывать и частотник не понадобится

Разве это плохо? Зачем лишняя трата денег, если необходимы 3-5 скоростей? Шкивы придется точить при любом раскладе, зачем добавлять дорогое оборудование? Про другие станки речи не было, в комплектном токарнике коробка скоростей имеется, частотник излишен, фрезер не самопальный тоже должен обладать механизмом изменения скорости вращения шпинделя

ДокВВ

скорости вам хватит. а мощности нет.

при таком огромном приводном ролике и моторе 0.75 квт вы его носом остановите.

к примеру-у меня на г10 приводной толи 115 толи что то-такое. и мотор 0.75. остановить заготовкой можно запросто.

а у вас при таком приводном вообще будет почти в два раза слабее.

я себе когда заказывал новый гриндер то на приводной 180 мм расчитал 2.2 квт двигатель. что бы мощность была выше чем на нынешном.

то есть 0.75 квт/115 мм- 0.0065 (неких единиц-простите но я не знаю) это мало. говорю как пользователь.

а у вас будет

0.75/200-0.00375.

имхо,значение мощности должно быть около 0.01.

на новом расчет вел так

мотор 2.2, приводной 180, получаем 0.0122.

konstet

скорости вам хватит. а мощности нет.

шкивы всё решат, понижаем скорость увеличиваем крутящий момент, а если 1:1, то наверное да.

ДокВВ

тогда теряем скорость. а для нормальной работы нужно метров 25. остальное игрушки.

konstet

К стати, если брать частотник, то можно поставить нижний ролик прямо на двигатель.

lexusssr

парни- частотник не планирую. гриндер нужен раз десять в год. я не активный ножедел, так- иногда вдохновение посетит.

в принципе можно отказаться от ролика на 200мм- контурить могу и на наждаке.

какое оптимальное соотношение размеров роликов при моем двигле?

Двиг новый, достался по случаю.

ДокВВ

около 115 мм +/- имхо.

но лучше сменить двигло. делов то 3000 р

Гриня

а я бы и с ремнями не связывался, геморой сплошной.

очевидные минусы при очень сомнительных плюсах

lexusssr

около 115 мм +/- имхо.

но лучше сменить двигло. делов то 3000 р

мысль понял- соберу гриндер- попробую. при удачном запуске новый двиг воткнуть не проблема, если схема докажет свою работоспособность.

спасибо всем за дельные советы!

ДокВВ

смотрите если напрямую впихнете,то в 71 м габарите двигатели до 1.1 квт только. редко вроде встречаются до 1.5. то есть если вы щас соберете напрямую под о.75 квт-потом 1.5 -не воткнете без переделок.

учтите габариты движка.

если под ременную передачу там замена проще.

lexusssr

хорошо. основная проблема в токарной части, а уж станину переварить или новую вырезать- это не проблема.

чертежи и размеры, советы по изготовлению

Ролики для гриндера имеют простую конструкцию, и их несложно изготовить по чертежам своими руками. Мы расскажем из чего лучше собрать самодельный натяжной, или ведущий ролик.

Ролики для гриндера играют важную роль в работе станка. Они отличаются назначением, конструкцией и размерами, могут быть промышленного и самодельного изготовления.

Гриндер, или настольный ленточно-шлифовальный станок, предназначен для обработки и доводки небольших плоских деталей, острых кромок, снятия ржавчины и старой краски. В быту он поможет заточить нож или ножницы, поправить лезвия мясорубки, отшлифовать деталь сложной формы, не нарушая профиля. А еще на нем можно править резцы и сверла. Позволяет обрабатывать дерево, пластик, металл, камень и керамику.

Гриндер

Виды роликов для гриндера

Гриндер представляет собой стационарное устройство с электроприводом. Конструкция состоит из рамы, основания с крепежными отверстиями для установки на верстаке, группы консольно установленных роликов с пропущенной через них шлифовальной лентой, механизма натяжения, привода, панели управления и столика для крепежа обрабатываемой детали. Для безопасности используется откидное стекло из прозрачного небьющегося материала.

Выходной вал электродвигателя соединяется с ведущим роликом гриндера. Вращение от него автоматически передается остальным посредством гибкой связи. Положение ведомых цилиндров регулируется, что позволяет шлифовать поверхности на разную глубину. Компенсировать растяжение ленты и возможное проскальзывание призван натяжной механизм. Он расположен на одном из роликов, который так и называется – натяжной.

Ролики гриндера считаются ответственными деталями. Они используются для равномерного натяжения шлифовальной ленты и удерживают ее от сползания.

В зависимости от назначения они бывают:

- приводные или ведущие;

- натяжные;

- ведомые.

ПОСМОТРЕТЬ Ролики для гриндера с AliExpress от →

Конструктивные особенности

Большое значение для производительности работы имеет конструкция роликов для гриндера. Для самодельного аппарата чаще всего используется электродвигатель с номинальными оборотами 1500 в минуту. При показателе скольжения в пределах 9% реальная частота вращения будет 1380–1400 оборотов в минуту. Исходя из этого рассчитывают размеры деталей.

Исходя из этого рассчитывают размеры деталей.

Особого внимания заслуживает приводной ролик. Он делается массивным, чтобы за счет существенного момента инерции плавно разгонять ленту до заданного значения окружной скорости. Если сделать ведущий шкив из сплошной стали, то при пуске он с трудом будет проворачиваться. Поэтому его изготавливают полым либо из дюралюминия марки Д16 и выше. Ведомые и натяжные ролики рекомендуется вытачивать из легкого и твердого дюралюминия, тогда не понадобится делать полости.

Чем больше диаметр ведущего ролика, тем глубже должна быть полость.

Чертеж шкива

Стандартный диаметр ведущего шкива – 150 мм. Натяжной делается размером 100 мм, и два остальных по 70 мм. Размеры могут незначительно отличаться в зависимости от габаритов станка. Ширина деталей соответствует размеру шлифовальной ленты с небольшим запасом.

Образующая ведущего шкива должна быть прямолинейной, иначе лента при вращении изогнется по всей длине.

От сползания ее надежно удерживают остальные ролики.

От диаметра шкива будет зависеть скорость перемещения ленты. Если бег ленты медленный, то она будет рвать обрабатываемый материал. А от быстрого скольжения скоро износится. Следует учитывать простое правило: для твердых деталей и малой зернистости абразива требуется высокая скорость движения ленты.

Компактный гриндер с рабочим шкивом и натяжителем

Чтобы избежать соскальзывания шлифовальной ленты при несовпадении плоскостей роликов, на образующей поверхности выполняется канавка, соответствующая по ширине и глубине сечению ленты. Однако такая конструкция имеет недостаток: под большой нагрузкой лента сползает на реборду. Проверенный и надежный вариант – применять ролики-бочонки. В некоторых случаях изделия покрывают резиновым материалом.

В процессе установки на гриндер нужно следить, чтобы все ролики располагались в одной плоскости.

ПОСМОТРЕТЬ ГРИНДЕР с AliExpress →

При обработке необходимо обеспечить шероховатость образующей поверхности в пределах 1,25–2,5 Ra. Большие показатели приведут к износу ленты, а на слишком гладкой поверхности она будет проворачиваться. На валы «бочонки» устанавливаются с помощью подшипниковых опор. Узлы подшипников делают закрытыми для защиты от мусора и абразивной пыли. Подшипники потребуются самоцентрирующиеся, не ниже 6-го класса точности. Их несущая способность должна соответствовать оборотам привода и планируемым нагрузкам. Фиксация сборной конструкции на оси происходит через шплинты или через буртик и крепежный комплект. У ведущего шкива нужно сделать шпоночный паз в посадочном отверстии для установки на шпонку вала двигателя или отверстие под гужон.

Большие показатели приведут к износу ленты, а на слишком гладкой поверхности она будет проворачиваться. На валы «бочонки» устанавливаются с помощью подшипниковых опор. Узлы подшипников делают закрытыми для защиты от мусора и абразивной пыли. Подшипники потребуются самоцентрирующиеся, не ниже 6-го класса точности. Их несущая способность должна соответствовать оборотам привода и планируемым нагрузкам. Фиксация сборной конструкции на оси происходит через шплинты или через буртик и крепежный комплект. У ведущего шкива нужно сделать шпоночный паз в посадочном отверстии для установки на шпонку вала двигателя или отверстие под гужон.

Ролик-натяжитель делается подвижным. Он имеет подпорную пружину для натяжения ленты, компенсации биения на шкиве и роликах и провисания при нажатии детали. Таким образом лента прослужит дольше и не порвется.

Ролики обязательно должны быть с бочкообразным профилем для надежного удержания вращающейся ленты. Центральная часть делается выше краев на 2 мм.

По присоединительным размерам составляется рабочий чертеж, по которому токарь сможет изготовить детали.

Типовой чертеж ролика

ПОСМОТРЕТЬ РЕЗИНОВЫЙ РОЛИК с AliExpress →

Из чего сделать ролик для гриндера своими руками

При выборе подходящего материала нужно исходить из веса. Тяжелые диски двигатель гриндера просто не сможет провернуть. Произойдет рывок, способный повредить ленту. Стальные детали для гриндера должны быть обязательно полыми, а это ведет к их удорожанию.

Обработка роликов для гриндера – ответственная и трудоемкая работа. В большинстве случаев это четыре тела вращения, наружный диаметр которых 70–150 мм. В качестве заготовки подойдет круг из титана или дюралюминия. Некоторые умельцы предпочитают дерево. Ведущий шкив, как наиболее нагруженный, делается исключительно стальным.

Готовые «бочонки» для гриндера

Ролик с опорным подшипником в сборе

Для изготовления вращающихся деталей умельцы применяют сантехническую соединительную муфту из твердого термопластика. Внутри детали нужно сделать расточки под установку подшипника с двух сторон и проточить сферу на внешней поверхности.

Внутри детали нужно сделать расточки под установку подшипника с двух сторон и проточить сферу на внешней поверхности.

Небольшие ролики вполне можно изготовить из ПВХ-трубы. В средину через распорную втулку вставляются подшипники № 608.

Можно подобрать несколько интересных вариантов бюджетного изготовления роликов для гриндера:

- Использовать ролики подшипников ГРМ от автомобиля и устанавливать их парой на шпильке.

- Для изготовления ведущего шкива вполне подойдет толстостенная стальная труба.

- Из валов от принтера. Они уже имеют прочную ось и пластиковую поверхность, легко поддающуюся обработке.

- Конструкция с повышенным запасом прочности получится из комплекта старых подшипников подходящего диаметра, надетых на общую ось.

- Использовать втулки с задних колес велосипеда. Рабочей является центральная часть с подшипниками и осью. Все остальное нужно снять или сточить. Диаметр такого ролика – 38–39 мм.

- Склеить из колец, вырезанных из толстой фанеры или выточить из куска дерева.

По фанерному шкиву и роликам лента не проскальзывает. Но такой вариант подходит только для домашнего использования. От непрерывной работы детали быстро износятся.

По фанерному шкиву и роликам лента не проскальзывает. Но такой вариант подходит только для домашнего использования. От непрерывной работы детали быстро износятся.Ролики, склеенные из фанеры

- Поставить на гриндер ролики для скейтов, у которых подшипники в обойме из полиуретана.

- Сделать из трубы для отопления и обработать контактные поверхности.

- Детали могут быть и сварными, из трубы Ø160х5 мм с посадочной ступицей и дисками с двух сторон. На внешнюю контактную поверхность рекомендуется нанести полиуретановое или резиновое покрытие.

К вопросу изготовления «бочонков» и шкива для гриндера важно подойти ответственно и со смекалкой, тогда не будет ошибок в конструкции и затраты существенно сократятся.

А как вы решили сделать ролики для гриндера? Поделитесь своим опытом в комментариях.

Гриндер: преимущества и рекомендации по построению

Гриндер: преимущества и рекомендации по построению

Хамер

| Статьи

Что такое гриндер

Гриндер (англ. Belt grinder/belt sander) – это бытовое название небольшого настольного ленточно-шлифовального станка, работающего лентой не больше 2000мм длиной. Сейчас наибольшую популярность гриндеры получили среди ножеделов, но этот станочек может быть полезен и в заводском цеху для оперативного выполнения мелких слесарных или столярных работ, и в любой домашней или гаражной мастерской. Гриндер по сути является продвинутым «младшим братом» точила (точило, или заточной станок, также часто называют наждаком, хотя это и неверно). Младшим – потому что современным, а продвинутым – потому что, благодаря огромному выбору шлифовальных лент, может выполнять больше видов работ.

При этом некоторые работы удобнее выполнять на точиле – в основном это заточка инструмента для металлообработки – фрез, резцов, свёрл. Ещё раз оговоримся, что здесь мы не обсуждаем серьёзные станки со шлифовальными кругами, применяемые для бесцентрового или глубинного шлифования. Также речь не идёт омощныхленточно-шлифовальных станках для лент шириной 75-150мм, таких, как STALEX или FEINGRIT, говорим именно о небольших станках под ленты шириной 50мм.

Гриндер или точило?

Многие мастера по старинке делают все небольшие шлифовальные работы на заточном станке, но, когда в мастерской появляется гриндер, на долю точила остаётся процентов 10-15 задач, всё остальное удобнее, быстрее и безопаснее сделать при помощи шлифовальной ленты.

Работа на гриндере осуществляется бесконечными шлифовальными лентами. Этот вид расходных материалов очень удобен в эксплуатации – замена лент производится почти моментально и без применения дополнительных инструментов. Ассортимент шлифовальных лент позволяет выполнять огромный круг работ – контуровка, обдирка, зачистка, шлифовка, полировка, заточка, нанесение направленной риски, очистка от ржавчины и старых покрытий.

На точиле в основном делают «линзовидные» вогнутые спуски на ноже, хотя если поставить чашку или тарельчатый диск – можно сделать и прямые. Гриндер позволяет делать прямые спуски и удобен в разделке кромки под сварку. При этом при необходимости на гриндер можно установить контактное колесо большого диаметра, и на ленте выполнить все те же работы, что и на заточном станке.

При работе на шлифовальной ленте от заготовки лучше отводится температура, чем при работе на шлифовальном круге. При любой работе, связанной со шлифовкой, более низкая температура в рабочей зоне очень важна – продлевается срок работы шлифовальной ленты, меньше шанс перегреть заготовку.

Важный момент – безопасность работы. Разумеется, при работе на любом станке необходимо использовать средства индивидуальной защиты – очки и респиратор, по желанию также беруши или наушники. Но очевидно, что ущерб от разрыва ленты нельзя сравнить с возможным ущербом от разлетевшегося шлифовального круга при работе на точиле.

Основные детали

Плита, рама, каркас гриндера. Важнейший момент – соосность. Каркас должен быть очень жёстким и иметь возможность крепления к столу или верстаку. Вариантов исполнения много, от фанеры и сварных конструкций в бюджетном варианте до литых рам, большинство же гриндеров имеет фрезерованную раму и фрезерованный «паз» для ригеля).

Двигатель гриндера. Мощность двигателя имеет значение! На маломощном двигателе, например 0,5кВт, можно остановить ленту, просто плотнее прижав заготовку. Ясно, что нормальной работы не получится. Рекомендуем мощность двигателя 1,5 – 3 кВт, этого достаточно для поддержания постоянных оборотов при шлифовании.

ПЧ. Регулировка скорости нужна для правильной работы по разным материалам. Лучше сразу собирать гриндер с частотником, либо предусмотреть дальнейшее подключение. Усреднённые рекомендации, исходя из обрабатываемого материала: 32 – 38 м/с углеродистая сталь, 18-30 м/с легированная и нержавеющая сталь, 15 м/с титан, 35-45 м/с цветные металлы, 10-30 м/с пластики, 38-34 м/с ковкий чугун, 35-45 м/с серый чугун, не больше 20 м/с дерево. На грубых зёрнах керамики, циркония и оксида алюминия до Р150 можно ставить максимальную рекомендованную скорость, более мелкие зёрна Р180 – Р600 требуют меньшей скорости (разница в скорости работы для керамической ленты Р40 и Р120 – в 2 раза).

Стоит отметить, что приведённые скорости работы на гриндере являются рекомендуемыми, исходя из максимальной производительности ленты и съёма металла, на практике же каждый мастер выбирает наиболее комфортную лично для него скорость. Например, рекомендованная в теории скорость работы лентами с карбидом кремния – 40 м/с, вряд ли будет комфортной для кого-то, на такой скорости к гриндеру страшно подходить.

Рабочий стол для гриндера. Должен быть съёмным, иметь возможность регулировки угла наклона относительно контактной площадки. Лучше заранее продумать, как быстро и удобно фиксировать рабочий стол на 90оотносительно контактной площадки.

Шкивы, ролики. Приводной ролик, бочкообразный ролик, который может быть также натяжным, ведомые ролики. В зависимости от конструкции у гриндера может быть 2-5 роликов. Вариантов исполнения роликов также масса – фанера, подшипники, ролики от ГРМ, копролон, сантехнические муфты, выточенные на токарном станке ролики.

Контактная площадка. Рекомендуемый материал – сталь или чугун, керамогранит. Ширина – 50мм. Стоит предусмотреть возможность замены контактной площадки на колесо. В некоторых конструкциях предлагается регулировать угол шлифовки не за счёт регулировки положения рабочего стола, а за счёт изменения положения контактной площадки.

Контактное колесо. Позволяет делать вогнутые спуски (hollow grind), в основном интересно ножеделам. Диаметр – от 200 до 500мм.

Регулировка схода абразивной ленты.Сход ленты регулируется за счёт изменения положения оси бочкообразного ролика. Также при помощи этой регулировки можно вывести ленту на несколько миллиметров за контактную площадку, чтобы обработать внутренние скругления и углы.

Механизм натяжения абразивной ленты.Наиболее распространённый вариант – пружина, второй – мебельный газовый амортизатор, храповый механизм. Регулировка натяжения позволяет снимать/устанавливать ленту на станок, так что, чем лучше будет устроен этот узел, тем комфортнее будет работа в дальнейшем.

Размер лент гриндера. У всех лент для гриндера стандартная ширина – 50мм. Варианты по длине: 610, 915, 1230, 1600, 1830мм. Чем длиннее лента, тем лучше будет теплоотведение, абразив прослужит дольше, меньше шансов перегреть заготовку.

Компания “Хамерус” изготавливает любые бесконечные шлифовальные ленты для гриндера. С ценами на стандартные размеры, которые мы постоянно поддерживаем на нашем складе можно ознакомиться здесь: https://hamer.su/production/abrasivy/beskonechnye-shlifovalnye-lenty/beskonechnye-shlifovalnye-lenty-dlya-grindera/. Или вы можете оставить заявку на просчет шлифовальной ленты под любой ваш размер:

Расчёт конструкции гриндера под скорость ленты. Для того, чтобы подобрать необходимую скорость резания путём либо регулировки скорости вращения двигателя, либо подбором нужного диаметра шкива, мы можем воспользоваться формулами, приведёнными ниже.

Нам нужно получить скорость резания 30 м/с на шлифовальной ленте.

- Если нет возможности изменить диаметр шкива, то можно подобрать электродвигатель с нужной скоростью вращения (а также изменить его с помощью частотного преобразователя тока). Скорость вращения (об/мин) вычисляется по формуле:

572’975 / D

где D – диаметр шкива, мм.

Пример: диаметр шкива 150мм, 572’985 / 150 = 3’820 об/мин. – с такой скоростью должен вращаться шкив.

- Если мы сами конструируем гриндер, у нас есть двигатель с известной скоростью вращения, и мы можем изготовить шкив с подходоящим диаметром для получения нужной скорости резания. Вычисляем требуемый диаметр (мм) по формуле:

572’975 / n

где n – скорость вращения, об/мин.

Пример: скорость вращения электродвигателя (указывается на шильдике) 2870 об/мин, 572’985 / 2870 = 200 мм – нам понадобится шкив именно такого диаметра.

Вытяжка. Разумно будет сразу предусмотреть подключение вытяжки. На начальном этапе можно использовать воронку (или половину пластиковой 5л бутыли) с подключённым пылесосом.

Подача воды. Основной вариант, которым пользуются мастера – ведро с водой, стоящее или висящие прямо под гриндером. На просторах интернета можно найти и вариант подачи воды непосредственно в зону шлифовки, но для такой схемы подходят не все шлифовальные ленты (нужна влагостойкая основа), и у мастера есть хороший шанс как следует промокнуть, особенно при работе грубыми лентами на высокой скорости.

Чертежи гриндера. Все желающие самостоятельно построить гриндер рано или поздно попадают в Мастерскую на Ганзе. На этом форуме можно найти готовые чертежи гриндера, контакты контор, где можно купить любые детали, и просто посоветоваться с более опытными коллегами.

Авторы: Валерия Румянцева, Богдан Аврамишин.

Все изображения взяты из открытых источников.

Мы надеемся, что изложенная в статье информация была Вам полезна, однако для точного подбора абразивных инструментов под Ваши задачи в зависимости от материалов и серийности изделий мы рекомендуем обратиться за консультацией к нашим технологам.

При использовании материалов сайта ссылка на источник обязательна.

Гриндер (Шлифовальный станок) — Чертежи, 3D Модели, Проекты, Шлифовальные станки

гриндер\GAMAK MOTORS 90L.par

гриндер\GAMAK MOTORS 90L.SLDPRT

гриндер\post-21337-036405700 1357844571.jpg

гриндер\болт м12 35.par

гриндер\болт м12 80.par

гриндер\болт м12.par

гриндер\ВертПлита.par

гриндер\Выключатель для станка WM1921 KJD18 KEDU.par

гриндер\коромысло.par

гриндер\крышка подшипника.par

гриндер\Основание 1.par

гриндер\Основание 2.par

гриндер\Ось коромысла.par

гриндер\П прихват 2.par

гриндер\П прихват.par

гриндер\Планка электрики.par

гриндер\Поворот с роликами.par

гриндер\Поворот стол.par

гриндер\поворотное основание.par

гриндер\подкладка пластик.par

гриндер\Подстолье.par

гриндер\подшипник 1180901.par

гриндер\полоса стола.par

гриндер\расчет скорости ленты гриндера.xls

гриндер\Регель.par

гриндер\ролик 60.par

гриндер\Ролик бочка.par

гриндер\Ролик приводной.par

гриндер\Ручка.par

гриндер\Сборка2.asm

гриндер\Сборка2.cfg

гриндер\СТОЛ.par

гриндер\Упор ленты.par

гриндер\Ухи.par

гриндер\штифт 6.par

гриндер\Сборка2.stp

чертежи с размерами и алгоритм сборки

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

Гриндером именуют специальное шлифовальное устройство, которое имеет электрический привод и ленту с абразивным напылением. Такой прибор используется для финишной обработки металлических, деревянных, а также полимерных поверхностей. Основное, на что нужно обратить внимание, собирая гриндер своими руками: чертежи с размерами, этапы работы, выбор подходящих материалов.

Гриндер позволяет шлифовать изделия из дерева, пластика, металла, а также обрабатывать любые поверхности

Ленточная шлифмашина своими руками: принцип действия

Отличительной особенностью подобного устройства является то, что оно имеет несложную конструкцию, которую может повторить любой желающий в домашних условиях. В состав такого шлифовального агрегата входят электрический двигатель, ролики и непосредственно рабочий инструмент – лента с абразивным покрытием. Полоса может иметь разную зернистость. Этот показатель подбирается в соответствии с назначением инструмента.

Гриндер в отличие от привычного стационарного станка, инструмент более универсальный

При сборке гриндера своими руками в домашних условиях стоит подготовиться и изучить принцип его работы. При включении агрегата запускается двигатель. Он имеет вал, который стыкуется с главным (ведущим) катком. Ролик начинает вращаться вокруг своей оси, воздействуя через абразивную ленту на второстепенные (ведомые) катки.

Шлифовка производится довольно просто при включенном аппарате. Для этого нужно приложить заготовку к движущейся абразивной ленте. Во время работы необходимо ориентироваться на положение рабочей полосы.

Изготовленная своими руками шлифмашина позволит проводить обработку заготовок из разных материалов. Такой агрегат имеет возможность устранения дефектов на поверхности металла, дерева, а также стекла. Используя гриндеры, зачастую регулируют катки, что позволяет выполнять обработку дефектов разной глубины.

Стоит запомнить, что при длительном использовании шлифовальная полоса изнашивается, что приводит к ее растягиванию. В подобных агрегатах данная проблема решается очень просто. Один из роликов прибора содержит специальный механизм, позволяющий натянуть ленту. Чаще всего такое приспособление устанавливается на ролик, расположенный между основным и второстепенным катком устройства.

Гриндером легко удалить ржавчину с поверхности, заточить нож

Особенности конструкции гриндера своими руками: фото

Рекомендуется принять во внимание все нюансы конструкции заводских устройств. Это позволит изготовить максимально эффективный шлифовальный настольный станок. Стандартная комплектация прибора такого типа включает в себя опорный столик. Помимо основного предназначения, данная поверхность выполняет еще одну вспомогательную функцию: используется для фиксации обрабатываемой заготовки.

В заводских аппаратах такой столик может поворачиваться относительно одной оси. Угол поворота, как правило, равен 90°. Это дает возможность шлифовки двух плоскостей заготовки (расположенных перпендикулярно) без изменения положения детали, зафиксированной на поворотной поверхности. При сборке простого гриндера своими руками можно сделать статичный столик. Это значительно упростит сборку, однако готовый агрегат будет обладать меньшей функциональностью.

Существуют и другие, не менее важные детали, которые входят в конструкцию подобных станков. Рассмотрим, какие еще конструктивные элементы в обязательном порядке должен иметь любой гриндер, используемый для шлифовки заготовок из разных материалов:

- катки;

- основание;

Главная задача в изготовлении гриндера – найти мощный мотор, который необходимо будет снабдить приводом

- лента;

- натяжной механизм;

- защитная стенка.

Все эти детали довольно просто изготовить своими руками. Ленточная шлифовальная машина во время работы может производить пыль или искры. Это зависит от материала детали, обрабатываемой на таком станке. Из-за этого опытные мастера настоятельно рекомендуют пользоваться специальными очками. Кроме того, рекомендуется организовать защитную стенку, для изготовления которой применяется акриловое стекло.

Переносные агрегаты укомплектовываются корпусом, выполненным из стали. Стойка гриндера должна иметь отверстия, которые необходимы для фиксации аппарата на деревянной поверхности (посредством болтов). При выборе ленты стоит учесть, что ее длина зависит от мощности агрегата (и наоборот). Чем выше данный показатель, тем, соответственно, более мощным должен быть привод.

Как сделать гриндер своими руками: правила сборки

Перед началом самостоятельного конструирования шлифовального агрегата такого типа необходимо внимательно изучить последовательность действий, а также принять во внимание некоторые правила. Первым и наиболее важным этапом является подготовка к сборке гриндера. Рассмотрим, какие действия включает в себя этот пункт.

Чертеж с размерами гриндера – важный документ, от которого будут зависеть работоспособность и технические характеристики агрегата

В первую очередь следует составить подходящий чертеж. Следует помнить, что схема должна соответствовать конкретным эксплуатационным условиям. Чертеж можно составить самостоятельно. Второй вариант – загрузка готовой схемы из интернета. На профильных сайтах и форумах можно найти множество модификаций таких устройств, конструкция которых максимально подходит для домашней сборки.

Чем подробнее чертеж, тем лучше. Схема должна содержать детальное описание всех отдельных элементов конструкции с их размерами. Чертеж с габаритами – очень важный документ, от которого будут зависеть работоспособность и технические характеристики будущего станка. Поэтому стоит подходить к его составлению со всей серьезностью.

Самостоятельно можно выполнить разные варианты шлифовальных гриндеров. Помимо стационарных устройств, существуют и более простые типы (например, гриндер из болгарки своими руками). Чертеж и видео по сборке такого приспособления также можно без труда найти во Всемирной сети.

Следующий момент, который стоит учесть, – подготовка всех необходимых деталей и инструментов для сборки агрегата. Для конструирования гриндера в домашних условиях потребуются следующие приспособления:

- электролобзик;

Для того чтобы изготовить гриндер, нужно понимать принцип работы станка

- дрель;

- болгарка.

Обратите внимание! При подборе инструментов необходимо учитывать, что конструкция гриндера предусматривает использование металлических деталей, а также их обработку.

Многие детали данного шлифовального оборудования трудно изготовить новичку. Поэтому рекомендуется детально изучить различные конструктивные элементы и их особенности. Не помешает также ознакомиться с чертежами и видео. Гриндер своими руками сделать гораздо проще, если есть возможность проконсультироваться с квалифицированным мастером, который сможет дать ценные рекомендации по этому вопросу.

Некоторые конструктивные элементы невозможно создать своими руками без использования токарного оборудования. Подобную работу необязательно делать самостоятельно. Для выполнения сложных деталей можно воспользоваться услугами профессионального токаря.

При изготовлении гриндера своими руками желательно учесть еще один важный момент. Наиболее эффективными считаются устройства, с помощью которых можно обрабатывать не только горизонтальные, но и вертикальные поверхности. Специалисты рекомендуют подбирать чертеж, позволяющий отшлифовывать заготовки под разными углами.

Изготовить своими руками можно разные варианты шлифовальных гриндеров

Гриндер своими руками: чертежи с размерами конструктивных элементов

Разработка соответствующей схемы является важнейшим подготовительным этапом. Чертеж можно заказать у квалифицированного мастера. В этом случае он будет максимально точным и позволит изготовить оборудование, которое прослужит не один год.

Как сделать гриндер своими руками? Чертежи, видео, а также фото гриндеров на различных этапах сборки – все это дает возможность самостоятельно выполнить качественный агрегат.

Второй вариант – загрузка схемы из Всемирной сети. В этом случае стоит знать, что некоторые чертежи, расположенные в интернете, не являются эффективными. Поэтому, перед тем как скачать ту или иную схему, рекомендуется ознакомиться с отзывами реальных людей, которые уже использовали ее для сборки ленточно-шлифовального оборудования.

Также рекомендуется сравнить схему, составленную самостоятельно, с другими чертежами с размерами гриндера своими руками. Видео, имеющие соответствующую тематику, позволяют быстрее понять все нюансы изготовления подобного агрегата. В интернете их огромное множество.

Чтобы станок прослужил долго, заказывать чертеж гриндера нужно у квалифицированного мастера

Схема должна быть точной и содержать наброски всех конструктивных элементов конструкции. В обязательном порядке указываются габариты отдельных деталей. И, наконец, готовую схему можно выложить на профильный форум и поинтересоваться о том, какие неточности она содержит. Возможно, что в этом случае удастся получить ценные советы по ее доработке.

Самодельный станок гриндер своими руками: выбор подходящего привода

Перед тем как приступить к сборке такого шлифовального агрегата, необходимо подготовить подходящий двигатель. Чаще всего для этих целей используется привод, мощность которого составляет не менее 1 кВт. Существует несколько факторов, на которые стоит ориентироваться при выборе двигателя. Рассмотрим их более подробно.

В первую очередь нужно понимать, что для применения в домашних условиях подходят устройства, функционирующие от стандартной сети. Напряжение в такой сети традиционно составляет 220 В. Более высокое напряжение необходимо для использования профессионального оборудования, которое встречается на небольших предприятиях, но не для устройства, изготовленного своими руками. Шлифовальный станок гриндер должен создаваться в соответствии с заранее подготовленным чертежом.

Еще один важный момент – количество оборотов привода. От этого параметра зависит точность обработки заготовок. Здесь прослеживается определенная закономерность. Чем выше мощность двигателя, тем большее количество оборотов он сможет производить.

Для гриндера чаще всего используется привод мощностью не менее 1 кВт

Наиболее подходящий вариант привода включает в свою конструкцию специальные лопасти. Их функция заключается в нейтрализации перегрева, возникающего во время работы двигателя. Такое устройство несложно изготовить самостоятельно в условиях домашней мастерской.

Наиболее часто для сборки подобного шлифовального оборудования используют простой двигатель от стиральной машины. Гриндер своими руками такого типа полностью соответствует всем эксплуатационным требованиям и применяется для обработки небольших заготовок из металла, дерева, а также пластика.

Особенности изготовления гриндера из стиральной машины своими руками

Мощность двигателя подбирается в зависимости от размеров других элементов конструкции. В первую очередь это касается габаритов главного (ведущего) шкива. Если размер этого элемента составляет стандартные 150 мм, то тогда необходим двигатель, имеющий мощность, которая позволит выдавать до 3000 об/мин.

Приобрести готовый двигатель, конечно, можно, но на это уйдут лишние финансы. Лучший вариант для сборки в домашних условиях – воспользоваться ненужным двигателем из стиральной машины. Гриндер, в основе которого лежит такое устройство, безусловно, не способен сравниться с заводским, однако для несложной повседневной работы он вполне подходит.

Для изготовления гриндера можно использовать обычный коллекторный двигатель от старой стиральной машины

Двигатель, демонтированный со старой стиральной машинки автоматического типа, имеет небольшую мощность (ниже 300 Вт). Он отличается неплохой надежностью и неприхотлив в эксплуатации. Популярность использования именно такого привода обусловлена его широким распространением.

Статья по теме:

Ленточный гриндер: простое устройство для шлифовки и заточки

Плюсы и минусы. Виды гриндеров. Конструкция и принцип работы. Рекомендации по выбору и применению ленточного шлифовального агрегата.

Привод от стиральной машинки в обязательном порядке вносится в предварительный чертеж. Гриндер своими руками в домашних условиях нуждается в наличии двигателя с выходным валом. В этом случае вал имеет резьбовое соединение, конструкция которого позволяет без особого труда выполнить стыковку со шкивом.

Обратите внимание!Для сборки шлифовальных агрегатов подходят двигатели не только со старых автоматических машинок, но и приводы нового поколения. При использовании устройств второго типа необходимо запомнить, что они нуждаются в приспособлении, которое будет регулировать число оборотов. Это связано с тем, что максимальная скорость вращения таких приводов может доходить до 18 тыс. об/мин.

Приводы нового поколения имеют один существенный минус. При активном применении шлифовального оборудования происходит довольно быстрый износ щеток двигателя.

Гриндер, в основе которого использован мотор от стиральной машины, не способен сравниться с заводским агрегатом

При конструировании своими руками гриндера из двигателя от стиральной машины нужно также учесть, что такой привод лучше всего подходит для небольшого агрегата. Поэтому стоит заранее подобрать оптимальные габариты ведущих и второстепенных катков.

Изготовление роликов гриндера своими руками: чертежи

Конструирование роликов для шлифовального агрегата такого типа – серьезный этап, который требует внимательности и аккуратности. Одним из наиболее важных элементов гриндера является главный каток. Необходимо запомнить, что его габариты должны быть больше, чем размеры оставшихся роликов.

Ведущий каток имеет подобные геометрические показатели неслучайно. Такие габариты позволяют избежать нежелательного рывка, возникающего во время пускового момента. Также важно понимать, что для изготовления данного конструктивного элемента ни в коем случае нельзя использовать материалы, которые имеют большую массу. К таким материалам относят:

Перед тем как приступить к созданию роликов, необходимо подготовить соответствующие чертежи с размерами. Ленточный гриндер своими руками должен иметь легкие и удобные ролики небольших габаритов. Как правило, этого вполне достаточно для того, чтобы проводить простую работу по шлифовке.

При самостоятельной сборке гриндера важно расположить ролики перпендикулярно друг над другом, чтобы избежать перекосов ленты

Для уменьшения массы ведущего катка можно сконструировать стальную деталь с полостью. Существуют специальные справочники, которые позволяют провести расчеты, необходимые для данной процедуры.

Второй вариант, который чаще всего используют домашние мастера, – применение дюралюминия. Этот материал отличается низким весом и идеально подходит для данной цели. Он содержит примеси меди и магния, которые обеспечивают повышенную прочность сплава. Для сборки гриндера принято использовать дюралюминий марки Д16 и выше.

Как сделать ролики для гриндера своими руками? Специалисты рекомендуют выполнить на шкиве канавку, расположенную на торце. Ее габариты выбираются с учетом размеров абразивной ленты, которая будет применяться в станке. Такая мера направлена на предотвращение слета ленты во время работы оборудования. Желательно проделать ту же манипуляцию и с оставшимися катками.

Очень большое значение имеет степень шероховатости катков. Поверхность роликов может обладать разным уровнем шершавости. При сборке гриндера рекомендуется использовать катки, у которых данный показатель располагается в пределах от 1,25 до 2,5. Таблицу, содержащую информацию о степени шероховатости деталей, можно без труда найти в интернете. Шкив для гриндера своими руками монтируется на оборудование посредством подшипниковых узлов.

Для изготовления роликов для гриндера часто используется дюралюминий

В этом случае применяются подшипники закрытого типа, которые имеют статичное наружное кольцо и относятся к категории самоцентрирующихся. Установка подобных элементов позволяет исключить возможность попадания абразивных или любых других инородных частиц на вал катка.

При выборе подшипников необходимо обязательно учесть их несущие параметры. Эти показатели определяют то, какую нагрузку способна выдержать деталь. Чем выше число оборотов агрегата, тем более надежными должны быть подшипники. Во время работы не рекомендуется отклоняться от чертежей с размерами. Ленточный гриндер, выполненный в соответствии со схемой, будет отличаться более высокой эффективностью, а также длительным сроком использования.

Как зафиксировать ролик в устройстве? Проще всего в домашних условиях для крепления катка воспользоваться стандартными шплинтами. Еще один вариант крепления –применение буртика (на одном конце оси).

Характеристики, которым должна соответствовать лента для шлифовального агрегата

Подбор абразивной полосы – важный этап во время сборки мини-гриндера своими руками. В первую очередь нужно определиться с протяженностью ленты и ее шириной. На геометрические параметры полосы оказывают влияние два основных фактора:

- размеры гриндера;

- назначение агрегата.

Тканевая основа лучше выдерживает поверхностное натяжение

Бесконечные абразивные полосы также подразделяются на типы по зернистости. Длина шлифовальных полос может быть разной (от 610 до 1830 мм). Такие ленты имеют ширину 50 или 100 мм. Первый вариант чаще всего встречается в агрегатах, собранных своими руками в домашних условиях.

Качественная абразивная полоса в обязательном порядке должна иметь эластичную основу из ткани. При выборе подходящего инструмента также необходимо обращать внимание на то, какое количество оборотов может выдержать полоса. Рекомендуется приобретать изделия, которые способны работать при 1500 об/мин. Такой вариант лучше всего подходит для изготовления ленточного гриндера своими руками. Чертеж, составленный ранее, должен содержать информацию о габаритах абразивной полосы и других ее характеристиках.

Хорошая лента обязана иметь высокую абразивную стойкость. От этого показателя зависит резистентность ленты к износу. Для самодельных аппаратов рекомендуется использовать ленты, протяженность которых составляет не более 123 см. Абразивная полоса должна быть не только устойчивой к износу, но и иметь хорошую сопротивляемость к высоким температурам, образующимся во время трения о заготовку во время работы.

Стоит отметить, что ленты небольшой длины гораздо более подвержены износу, нежели изделия большей протяженности. Специалисты советуют обратить внимание на картинки с изображением готовых изделий. Фото аппаратов позволяют дать ответ на вопрос о том, как сделать гриндер своими руками. Чертеж устройства можно значительно упростить, если в его сборке используются уже готовые элементы, приобретенные отдельно.

От выбора ленты зависит скорость и качество обработки изделий

И, наконец, особое внимание необходимо уделить месту склейки абразивной ленты. Стык двух концов полосы должен быть максимально аккуратным, без каких-либо дефектов или выступов.

Как склеить ленту для шлифовального агрегата самостоятельно

Ленточные шлифовальные аппараты содержат пружину, которая выполняет очень важную функцию: натягивает просевшую в результате износа ленту. Смена ленты производится несколько раз даже при обработке небольшой заготовки. Это следует запомнить.

При сборке гриндера своими руками из фанеры или металла абразивную полосу можно изготовить самостоятельно. Склейка такой ленты – сложное мероприятие, которое не терпит ошибок. В интернете существует множество советов о том, как правильно выполнить склейку ленты, однако многие из них являются неверными.

Процесс склейки выглядит следующим образом. Вначале нужно подобрать наждачный материал на тканевой основе. Затем стоит подготовить оба конца абразивной полосы. Для этого производится их зачистка. Шов на полосе выполняется исключительно методом «встык». Специалисты обязательно рекомендуют усиливать склеенную ленту с внутренней стороны посредством плотной полоски ткани, которая фиксируется с помощью специального клеевого состава.

Склейка ленты – сложное процесс, который не терпит ошибок

Обратите внимание! Для склеивания ленты ни в коем случае нельзя использовать клей «Момент».

Для того чтобы соединить концы абразивной полосы, требуется приобрести специальный клеевой состав. Лучший вариант – применение эластичного клея. Экономить при этом не стоит, так как дешевые средства, как правило, не отличаются хорошим качеством.

Перед началом склеивания необходимо подготовить полосу для ленточного наждака. Гриндер своими руками (из подручных материалов) нуждается в надежной абразивной полосе, которую сложно выполнить в домашних условиях. Процесс производится с применением клеевой палочки, которая устанавливается на термопистолеты. Вначале производится подогрев состава. Для этого можно воспользоваться обычным феном, который есть в каждом доме.

Самодельный гриндер: чертежи с размерами поворотного стола и советы по сборке

В домашних условиях можно сконструировать как простой вариант станка, так и более функциональное устройство. Для того чтобы расширить эксплуатационную принадлежность агрегата и обеспечить удобство работы, изготавливается опорный столик поворотного типа. Данная поверхность устанавливается со стороны самого объемного шкива.

Чертеж станка подготавливается в соответствии с его конструктивными особенностями

Преимущества использования поворотного столика очевидны. В первую очередь это позволит фиксировать деталь в определенном положении, что упростит ее обработку. При сборке поворотного гриндера своими руками стоит предусмотреть возможность смены направления абразивной полосы. Наждак в обязательном порядке должен перемещаться в ту сторону, куда была развернута рабочая поверхность.

Столик необходимо оснастить подвижным фиксаторным элементом – кронштейном. В этой детали должна быть реализована функция поворота относительно горизонтально лежащей оси на фиксированные углы.

Чаще всего для простых станков, создаваемых в домашних условиях, используют столик из дюралюминия. Возможен также вариант из дерева. Чертеж машины подготавливается в соответствии с ее конструктивными особенностями. Толщина поверхности, для изготовления которой применяется дюралюминий, должна быть не менее 15 мм. Это очень важно, так как более тонкий столик может не выдержать рабочих нагрузок.

Функцию прижимной плоскости в этом случае осуществляет рама агрегата. Для этого необходимо провести подготовку рамы. Достаточно просто выполнить шлифовку одной из поверхностей каркаса – той, которая располагается у предметного столика.

Для изготовления простых станков, создаваемых в домашних условиях, используют столик из дюралюминия

Гриндер своими руками в домашних условиях из дрели: особенности сборки

Такое шлифовальное устройство можно выполнить более простым способом. Безусловно, сборка стационарного агрегата, который предназначен для установки на стол, является наилучшим вариантом, позволяющим проводить шлифовку различных деталей на постоянной основе. Существуют и другие, менее сложные варианты создания шлифовального устройства своими руками.

При желании можно изготовить своими руками гриндер из шлифмашинки или из дрели. Дрель является электрическим инструментом, поэтому требуется соблюдать правила безопасности при работе с таким устройством.

Необходимость в обработке металлических, а также деревянных заготовок возникает в быту довольно часто. Приобретать фабричный агрегат для небольших объемов работы – не самое лучшее решение. Проще всего изготовить простой гриндер, воспользовавшись дрелью.

Чаще всего для сборки такой шлифовальной насадки применяются такие подручные материалы, как дерево, пластмасса, фанера. Перед началом работы рекомендуется подготовить схему насадки, что позволит сделать гриндер своими руками. Видео на данную тематику также рекомендуются специалистами к просмотру, так как они освещают все нюансы, связанные со сборкой.

Стационарный гриндер из дрели на деревянной основе

Стоит сказать, что при работе с небольшими заготовками из пластмассы и древесины данный шлифовальный аппарат показывает себя практически не хуже, чем стационарное оборудование.

Еще одним плюсом подобного решения является то, что в современных моделях дрелей присутствует специальный контроллер. Его функция заключается в регулировке оборотов привода. Конструктивная простота и высока эффективность отражаются на популярности такого решения.

Гриндер своими руками в домашних условиях: видео и инструкция по сборке из болгарки

Стационарный гриндер для домашнего использования по своему назначению напоминает приспособление, выполненное из дрели. Устройства, в основе которых лежит угловая шлифмашина или, как ее еще называют, болгарка, имеют свои особенности. Основной отличительной чертой болгарок является то, что их привод имеет высокую скорость вращения.

Таким образом, для изготовления гриндера из болгарки может потребоваться устройство, контролирующее обороты привода. Нередко угловые шлифмашины используются в качестве электронных напильников. Для этого в продаже существуют специальные ленточно-шлифовальные насадки, а именно:

- узкие;

- длинные.

Конструкции из болгарки часто используют для затирки сварочных швов, заточки мелких деталей

Такие насадки являются довольно популярными среди мастеров. С помощью их можно с легкостью обрабатывать различные труднодоступные места (например, отверстия). Сделать гриндер из болгарки своими руками несложно. Для этого необходимо самостоятельно сконструировать абразивную насадку, в основе которой лежит лента необходимого размера. Однако гораздо проще приобрести готовый инструмент.

Основным конструктивным отличием угловой шлифмашины от другого оборудования, функционирующего от электросети, является расположение выходного вала болгарки. Данный элемент развернут под прямым углом к корпусу. В результате такая конструкция является очень удобной и способствует обеспечению несложной фиксации ведущего ролика и абразивного полотна.

Таким образом, подобную насадку не составляет труда выполнить своими руками. Чертеж гриндера из болгарки можно отыскать на одном из профильных форумов, посвященных данной тематике. Инструмент такого типа является довольно комфортным в использовании. Вытянутое тело насадки способствует проведению шлифовальных работ разного рода.

Гриндеры из болгарки часто появляются в обиходе домашних мастеров, потому что она сама по себе уже и есть мини-станок для шлифования

Изготовление простого гриндера в домашних условиях не является сложным мероприятием, если подойти к делу грамотно. Безусловно, своими руками можно сконструировать и более функциональное оборудование, однако такая работа требует больше времени, материалов и сил. Выбор подходящего чертежа необходимо осуществлять, ориентируясь на индивидуальные потребности.

Гриндер цена | Гриндеры Левша

Для мастеров своего дела предлагаем купить гриндер ленточный

Купить по доступной цене гриндер в Москве могут все, кто занимается обработкой металлических изделий в промышленных масштабах и для бытовых целей. Область применения данного вида оборудования очень широкая благодаря его высоким техническим и эксплуатационным свойствам и качеству обработки изделий.

Описание оборудования

Гриндер ленточный представляет собой ленточную машину для шлифовки с высокой скоростью работы. Целый ряд преимуществ перед другими точильными инструментами и шлифовальными станками ставит ленточный гриндер на несколько ступенек выше в квалификационном ряду данного типа оборудования:

Высокая скорость обработки металлических поверхностей, что позволяет максимально сократить процесс шлифовки.

Исключаются прожиги при шлифовке изделия: значительная протяженность рабочей ленты гриндера и ее лучшее охлаждение вне обрабатываемой зоны позволяют уменьшить температуру металлической поверхности.

Универсальность ленточного гриндера заключается в возможности обрабатывать поверхности из различных материалов: черных, цветных металлов и их сплавов, нержавеющей стали, пластика и дерева.

Быстрая переналадка гриндера: замена ленты при необходимости получения разной шероховатости обрабатываемого изделия занимает не более 30 секунд.

Большой ассортимент сменных лент позволяет обрабатывать различные поверхности с желаемой чистотой обработки.

Возможность изменения наклона прижимной площадки гриндера ленточного допускает шлифовку плоскостей различных форм.

Если вам для осуществления производственной деятельности, понадобится оборудование для шлифовки, зачистки или полировки деталей из разных материалов, то наилучший вариант купить гриндер ленточный в нашей компании. Мы гарантируем высокое качество реализуемого оборудования, внимательное и профессиональное обслуживание.

Обратившись в нашу организацию, вы получите именно такой ленточный гриндер, который вам необходим для обработки изделий. Высококвалифицированные консультанты предоставят вам необходимую информацию и помогут подобрать наиболее оптимальный вариант, соответствующий именно вашим требованиям с наилучшим соотношением цены и качества.

Гриндеры от компании STZ

Сотрудничество с нашей компанией в вопросе покупки гриндера ленточного в Москве принесет целый ряд положительных моментов:

быстрое оформление заказа и профессиональный подход в решении поставленных заказчиком проблем;

индивидуальный подход к каждому клиенту, что позволяет реализовать оборудование, максимально отвечающее требованиям и пожеланиям заказчика;

высокое качество ленточного гриндера для шлифовки, которое будет работать без перебоев и с высокой точностью обработки изделий;

расчет стоимости заказа производится персонально для каждого заказчика, окончательная цена включает стоимость упаковки и транспортировки ленточного гриндера, если доставка изделия по адресу клиента предусмотрена договором.

Коллектив нашей компании состоит из талантливых инженеров и конструкторов, квалифицированных специалистов, что обеспечило нам стабильную и успешную работу на рынке реализации оборудования для обработки изделий.

Гриндер купить в Москве чрезвычайно просто: необходимо зайти на сайт нашей компании, при необходимости получить необходимую информацию от онлайн-консультанта, в несколько кликов оформить заказ, согласовать сроки исполнения заказа, адрес доставки и стоимость.

Производственный потенциал нашей компании обеспечит высокое качество заказанного у нас ленточного гриндера и вы останетесь довольны сотрудничеством с нами.

Спросите у шлифовального документа: уменьшите диаметр, увеличьте скорость

Уважаемый док: Я установил частотно-регулируемый привод на цилиндрический шлифовальный станок. Колеса начинаются с 18 дюймов и заканчиваются с 15 дюймов. Стоит ли увеличивать частоту вращения при уменьшении диаметра колеса?

Ответы документа: Если вы хотите более стабильное шлифование, поддерживайте постоянную скорость резания. Основное уравнение: новая частота вращения = исходная частота вращения × исходный диаметр ÷ текущий диаметр. Итак, если вы успешно управляли своим новым 18-дюймовым колесом со скоростью 1800 об / мин, как только оно снизится до 15 дюймов, запустите его со скоростью 2160 об / мин (1800 × 18 ÷ 15).Обязательно соблюдайте максимальную безопасную скорость, указанную на колесе

.

Этапы измерения износа колеса с помощью «теста лезвия бритвы». Изображение любезно предоставлено Дж. Бэджером.

Это поможет вам поддерживать достаточно постоянную стружку во время шлифования. Чем меньше диаметр круга, тем меньше длина шлифовальной дуги, а это означает, что в работе участвует меньше зерен. Если вы хотите поддерживать точно такую же загрузку стружки, уравнение: новая частота вращения = исходная частота вращения × (исходный диаметр ÷ текущий диаметр) 1.5 . Итак, если вы запускали свое новое 18-дюймовое колесо со скоростью 1800 об / мин, запустите его со скоростью 2366 об / мин [1800 × (18 ÷ 15) 1,5 ], как только оно снизится до 15 дюймов — снова в пределах безопасной скорости.

Если программа ЧПУ вводит скорость резания, а не об / мин, уравнение будет следующим: новая скорость резания = исходная скорость резания × √ (исходный диаметр ÷ текущий диаметр). Итак, если вы запускали свое новое 18-дюймовое колесо со скоростью 8 500 футов в минуту, как только оно опустится до 15 дюймов, запустите его со скоростью 9 311 футов в минуту [8 500 × √ (18 ÷ 15)].

Единственное, что вы не можете исправить, так это то, что колесо меньшего диаметра теперь имеет меньшую окружность, а это означает, что для работы доступно меньше абразивных зерен.Когда колесо переходит с 18 дюймов на 15 дюймов, вы можете ожидать увеличения радиального износа колеса на 20 процентов (18 ÷ 15 = 1,2 = увеличение на 20 процентов). Теоретически вам следует проводить правку на 20 процентов чаще и ожидать на 20 процентов большей потери радиальной формы.

Уважаемый док: В предыдущей колонке вы рассмотрели «тест на лезвие бритвы» для измерения износа колес. Как это работает?

Документ отвечает: Допустим, ширина круга 2 дюйма, и вы шлифуете заготовку шириной 1 дюйм. Остается шаг в колесе.Вставьте тонкий кусок материала, например лезвие бритвы или кусок графита, в тиски и осторожно погрузите в них колесо. Этот шаг воспроизводится на лезвии бритвы.

Затем с помощью глубинного микрометра, оптического микроскопа или сканирующего электронного микроскопа измерьте высоту ступеньки. Подсоедините это к формуле для коэффициента G, чтобы оценить относительный износ колес между различными колесами, охлаждающими жидкостями и параметрами: коэффициент G = (глубина грунта × длина грунта) ÷ (π × диаметр колеса × высота ступеньки).Существуют более изощренные способы измерения износа колес с помощью оптики, лазеров и акустики, но этот проверенный метод прост, надежен и точен.

Испытание лезвия бритвы больше ориентировано на лабораторию, чем на производство.

Как рассчитывается частота вращения шлифовального круга?

Диаметр колеса =

Чтобы вычислить скорость , примите во внимание, что абразивных зерен на периметре круга пересекают окружность колеса один раз за каждый оборот колеса .Таким образом, их скорость равна длине окружности (в футах), умноженной на количество оборотов в минуту (об / мин).

Нажмите, чтобы увидеть полный ответ

Соответственно как рассчитывается расход шлифовального круга?

1. Скорость вращения колеса

- Средняя частота вращения = sfpm / (π / 12 × DH)

- Диаметр колеса при половине срока службы колеса (DH) (в дюймах) = Начальный диаметр. —

- Износ колеса за цикл шлифования = величина непрерывной правки за один оборот колеса (CD) × об / мин × ход колеса / скорость стола.

- Срок службы круга = используемый абразив / износ круга за цикл шлифования.

- Используемый абразив = (макс.

Во-вторых, что такое число оборотов в минуту в шлифовальном станке? об / мин = число оборотов в минуту; определяется как количество полных оборотов оси в минуту. SFPM = количество футов в минуту; определяется как любое расстояние одно абразивное зерно на режущей поверхности перемещается в минуту Шлифовальный круг скорости вращения обычно указываются в SFPM, в то время как скорость станка обычно указывается в об / мин .

Соответственно, с какой скоростью вращается шлифовальный круг?

Шлифовальный круг , скорость вращения должна поддерживаться в диапазоне от 5000 до 6500 футов в минуту (от 1525 до 1980 метров на мм), если не преобладают особые условия или оборудование и круги предназначены для значительно более высоких колес скорости используются.

Как рассчитать наземную скорость на основе об / мин?

Умножьте длину окружности на угловую скорость объекта , измеренную в об / мин .Например, если он вращается со скоростью 400 об / мин : 87,98 × 400 = 35 192. Это поверхностная скорость объекта , измеренная в дюймах в минуту. Разделите этот ответ на 63 360, т.е. количество дюймов в миле: 35 192 ÷ 63 360 = 0,555.

Какая оптимальная скорость для ленточно-шлифовального станка? | Расчет SFPM

Краткое описание

Оптимальная скорость ленточно-шлифовальных машин в значительной степени зависит от ряда факторов, включая тип абразивного зерна, зернистость, материал заготовки и многое другое.Вообще говоря, безопасная скорость в большинстве случаев составляет 3000 футов на поверхности в минуту. Вы можете рассчитать поверхность в футах в минуту по формуле SFPM = RPM X 0,262 X Диаметр инструмента.

Охватываемых тем:

При использовании ленточно-шлифовального станка работа с правильной скоростью так же важна, как и выбор правильного абразива. Разным материалам заготовок требуются разные скорости для идеальной производительности ленты, скорости съема припуска и производительности. В этом блоге мы объясним, как рассчитать оптимальную скорость резания для ленточно-шлифовального станка, также известную как количество футов в минуту (SFPM).

Что такое футы на поверхности в минуту?

SFPM означает скорость вашего ленточно-шлифовального станка в погонных футах в минуту или скорость резки. Он указывает относительную скорость между абразивной лентой и поверхностью заготовки. Чем выше скорость ленты, тем выше скорость резки, так как при увеличении скорости в заготовке появляется больше режущих кромок. В каждом приложении цель состоит в том, чтобы запустить SFPM как можно выше, чтобы увеличить производительность при сохранении минимального тепловыделения.

Разные материалы лучше работают на разных SFPM. Приведенную ниже формулу можно использовать для расчета скорости резания при обработке различных типов заготовок.

SFPM = об / мин X 0,262 X Диаметр инструмента

Например, если у вас есть ленточно-шлифовальный станок 2 x 72 с двигателем 1800 об / мин и 4-дюймовым ведущим колесом, формула будет выглядеть так:

(1800 x 0,262) x 4 дюйма = 1886

Оптимальная скорость ленты может незначительно отличаться в зависимости от типа абразивного зерна и степени зернистости, которую вы используете, но в целом эта формула должна приблизить ваши операции к идеальному диапазону для высоких скоростей резания.

Рекомендуемые поверхностные скорости в зависимости от материала

Подобно типу зерна и зернистости, обрабатываемый материал также влияет на рекомендованную скорость поверхности. Чем больше плотность материала, тем он тверже и тем выше скорость абразива, необходимая для достижения эффективности. Рекомендуемые поверхностные скорости в зависимости от материала можно найти в таблице ниже.

Обрабатываемый материал | Наземная скорость (футов в минуту) |

Акрил | 960–2700 |

Стекло, керамика и камень | 1560–2700 |

Лаки и лаки | 1560–2940 |

Твердая и закаленная сталь | 1560–2940 |

Пластик и резина | 1920–3540 |

Титан и титановые сплавы | 1920–4920 |

Дерево | 2940–4920 |

Алюминий и цинк | 3540–5880 |

Нержавеющая сталь, инструментальная сталь и быстрорежущая сталь | 3540–5880 |

Медь и латунь | 4920–6840 |

Чугун и углеродистая сталь | 4920–8820 |

Почему важна SFPM

Одна из основных причин преждевременного выхода из строя ленточно-шлифовального станка — чрезмерный нагрев.Когда вы режете и полируете заготовку, трение выделяет тепло, часть которого рассеивается, а остальная часть термически передается в основание инструмента. При непрерывном использовании ваш инструмент поглощает больше тепла, и могут происходить две разные реакции:

- Вы теряете зазор между резаком, повышается температура и давление, и ленточно-шлифовальный станок выходит из строя.

- Подложка инструмента становится мягче, чем разрезаемый материал, теряется зазор и увеличивается нагрев и давление до тех пор, пока инструмент не выйдет из строя.

Если вы новичок в использовании ленточно-шлифовального станка или у вас есть вопросы о подходящем SFPM для материала, с которым вы никогда не работали, обратитесь за советом к опытному производителю абразивов. Хотя формула для SFPM в целом верна, переменные, подобные приведенным ниже, также имеют влияние:

- Материал, который вы будете измельчать

- Тип используемого абразива (например, керамический, диоксид циркония, A / O)

- Зернистость шлифовальной ленты. Более высокое зерно рекомендуется для полировки, а более низкое — для удаления остатков и придания большей четкости заготовке.

Авторитетный специалист может дать обоснованные рекомендации, основанные на предполагаемом использовании, и даже предоставить вам абразив, подходящий для работы.

В Red Label Abrasives мы производим на заказ шлифовальные ленты высшего качества для различных типов ленточных шлифовальных машин и можем предоставить вам информацию о том, как вы можете увеличить срок службы вашего станка / ремней. Red Label Abrasives находится в семейном владении более 35 лет. Мы гордимся тем, что предлагаем исключительное обслуживание клиентов и непревзойденную техническую поддержку.Если вы хотите разместить заказ или у вас есть дополнительные вопросы, позвоните по телефону 844-824-1956 или заполните контактную форму.

Вибрация руки-руки (HAV) — пошаговое руководство по оценке и контролю риска