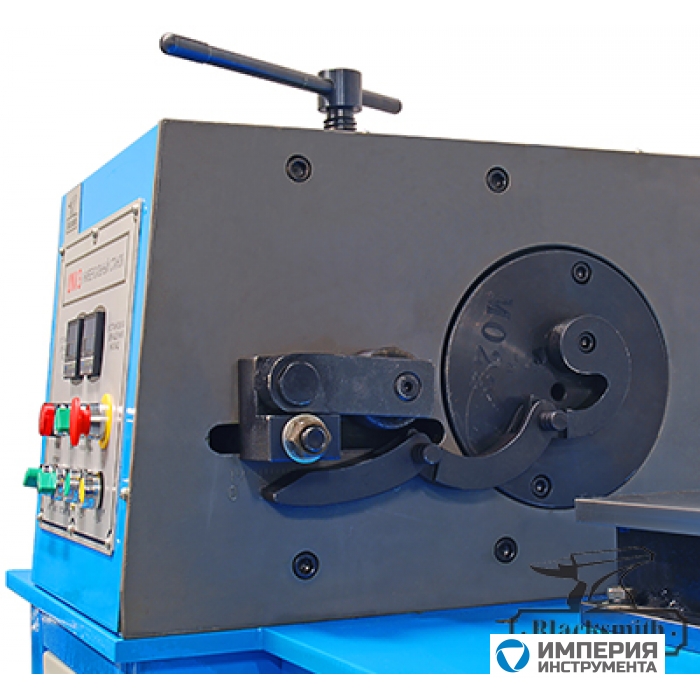

Кузнечный станок Феррум 3-16 для холодной ковки металла

Описание оборудования

Модель Феррум 3-16 выполняет практически все основные гибочные операции: изготавливает завитки, волюты, калачи, кольца, геометрические фигуры, делает корзинки и скручивает металл. Все эти инструменты входят в комплект поставки.

Кузнечный гибочный станок-робот — полуавтоматическое оборудование с электроприводом и ЧПУ. Феррум3-16 работает в ручном и полуавтоматическом режимах.

Для точного копирования деталей применяется блок программирования угла гиба и крайних точек остановки мотора-редуктора. Станок применяться самостоятельно и в комплексе с другим оборудованием для изготовления элементов холодной ковки. Создан для интенсивного промышленного использования.

Время кузнечных станков прошло, на их место приходят кузнечные станки-роботы ФЕРРУМ.

Особенности оборудования

- Высокий рабочий вращающий момент – позволяет легко работать с цельными материалами большого сечения;

- Малая мощность электродвигателя – низкое потребление электроэнергии;

- Универсальность – работает с цельными металлами и с профильными трубами;

- Компактный размер – экономия производственных площадей;

- Российское производство – отсутствие проблем с гарантией и запасными частями;

- Модернизация — обновление и комплектация новыми оправками и инструментами;

- ЧПУ (Числовое Программное Управление) – точность в изготовлении элементов.

Технические характеристики

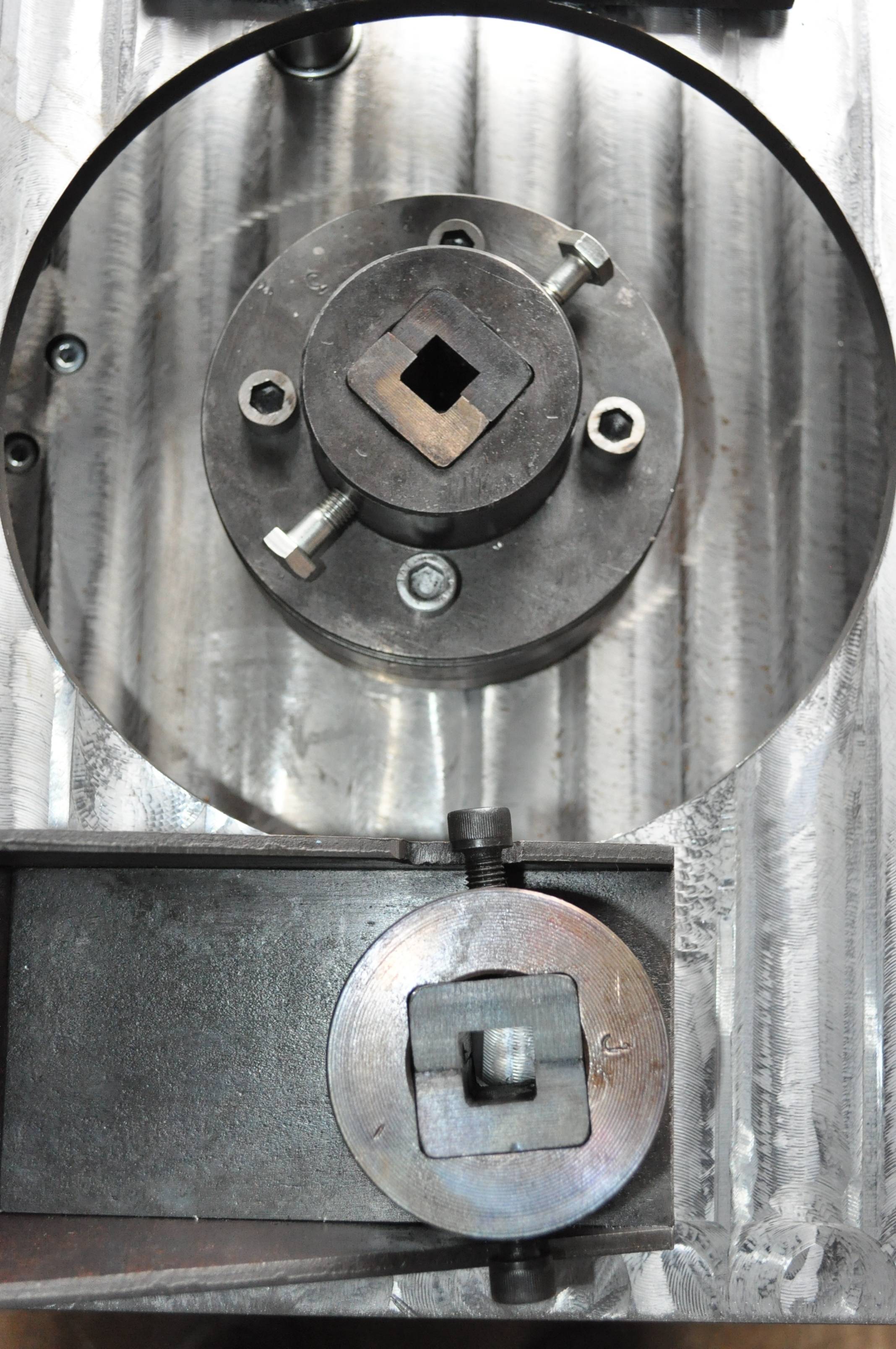

- Максимальный размер сечения обрабатываемых заготовок, мм

- Квадрат: 8х8, 10х10, 12х12, 14х14, 16х16

- Круг: Ø 8, 10, 12, 14

- Полоса: 20 х 8

- Профильная труба: 10х10, 10х15, 15х15, 20х20

- Рабочий вращающий момент 1800 н/м

- Частота вращения рабочего вала 6,0 об/мин

- Направление вращения рабочего вала Реверсивное

- Мощность электрического двигателя 1,1 кВт

- Ток питания сети 380 В, 50 Гц

- Габаритные размеры с пультом (ДхШхВ) 780х445х940 мм

- Масса станка (нетто) 200 кг

Комплектация

Станок-робот (приводной модуль с блоком ЧПУ) – 1 шт. Стол плита с опорами – 1 шт. Оправка для изготовления кузнечных завитков, волют, калачей – 1 шт. Прижимной регулируемый упор – 1 шт. Инструмент для продольного скручивания металла и «корзинок» — 1 комплект Инструмент для изготовления колец – 1 комплект Инструмент для гибки углов – 1 шт. БРЕНД:

Машиностроительный завод

Станки для ковки металла.

Холодная ковка металла. Организация малого бизнеса

Холодная ковка металла. Организация малого бизнеса

видео ажурной ковки, кованые элементы

Холодная ковка — весьма популярный вид металлообработки. Он не требует многолетнего освоения искусства кузнеца, оборудования громоздкой, травмоопасной и пожароопасной традиционной кузницы. Рассмотрим станки для холодной ковки металла Ажурсталь.

Ковка на наковальне

Металлический прокат формуется в не нагретом состоянии путем приложения давления. Многие начинающие домашние мастера делают устройства для холодной ковки самостоятельно. Это вполне оправдано на этапе освоения технологии, изготовления украшений для своего дома и участка и анализа рынка.

Оборудования для холодной ковки промышленного производства

Но если вы решили начать свой бизнес в этой области, то лучше подумать о приобретении оборудования для холодной ковки промышленного производства.

Возможности холодной ковки

Метод холодной ковки основан на физическом явлении пластической деформации металлической заготовки под прикладываемым к ней усилием. Заготовка сгибается, растягивается, закручивается, плющится или рассекается, приобретая форму, нужную мастеру.

Заготовка сгибается, растягивается, закручивается, плющится или рассекается, приобретая форму, нужную мастеру.

Кованые изделия Кованое кресло-качалка Подставка для кованой розы

С помощью такого метода ковки делают:

- прутья и украшения решеток;

- элементы декора;

- украшения для ландшафтного дизайна;

- детали мебели.

Базируясь на стандартных элементах, увлеченные своим делом мастера постоянно разрабатывают новые конструкции своих изделий.

Виды станков Ажурсталь

Предприятие Ажурсталь давно зарекомендовало себя надежным поставщиком широкой линейки станков для холодной ковки. Домашний мастер, небольшая мастерская и промышленное предприятие — все найдут для себя подходящий агрегат.

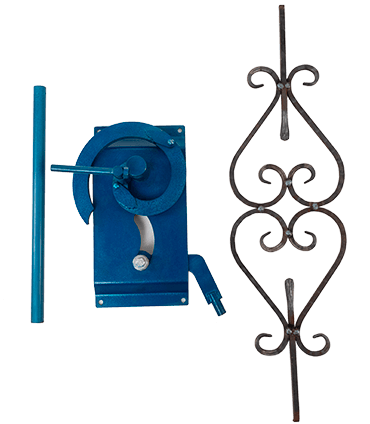

Станок художественной ковки «АЖУР-1М»

Станки производства Ажурсталь делятся на несколько видов:

- Универсальные гибочные станки для холодной ковки ажур позволяют изготовлять завитки, волюты и практически все используемые в художественной ковке фигуры.

- Прокатные станки предназначены для формирования рельефного узора на гранях прутка или профильного проката, а также для производства витой трубы с изменяемым шагом витка.

- Вертикальные и горизонтальные прессы, развивающие усилия до 100 тонн.

- Для подготовительных операций: станок отрезной для нарезки полнотелого и профилированного проката и станок для поперечного раскроя рулонного металла.

Станок для художественной ковки «Ажур-3М»

Ажурсталь может по желанию заказчика комплектовать универсальные станки:

- портативными горнами для разогрева концов заготовок при выполнении сложных элементов;

- большим количеством специальной оснастки — улиток, вальцов, оправок и пр.

Станок художественной ковки «Ажур-1»

Это позволяет расширить возможности оборудования или увеличить максимальный размер и сложность изготавливаемых элементов.

Технология изготовления ажурной ковки на станке

Технология производства изделий на станке Ажурсталь для художественной ковки подкупает своей простотой. Конструкторы предприятия сделали все, чтобы максимально облегчить труд и добиться высокого качества.

Конструкторы предприятия сделали все, чтобы максимально облегчить труд и добиться высокого качества.

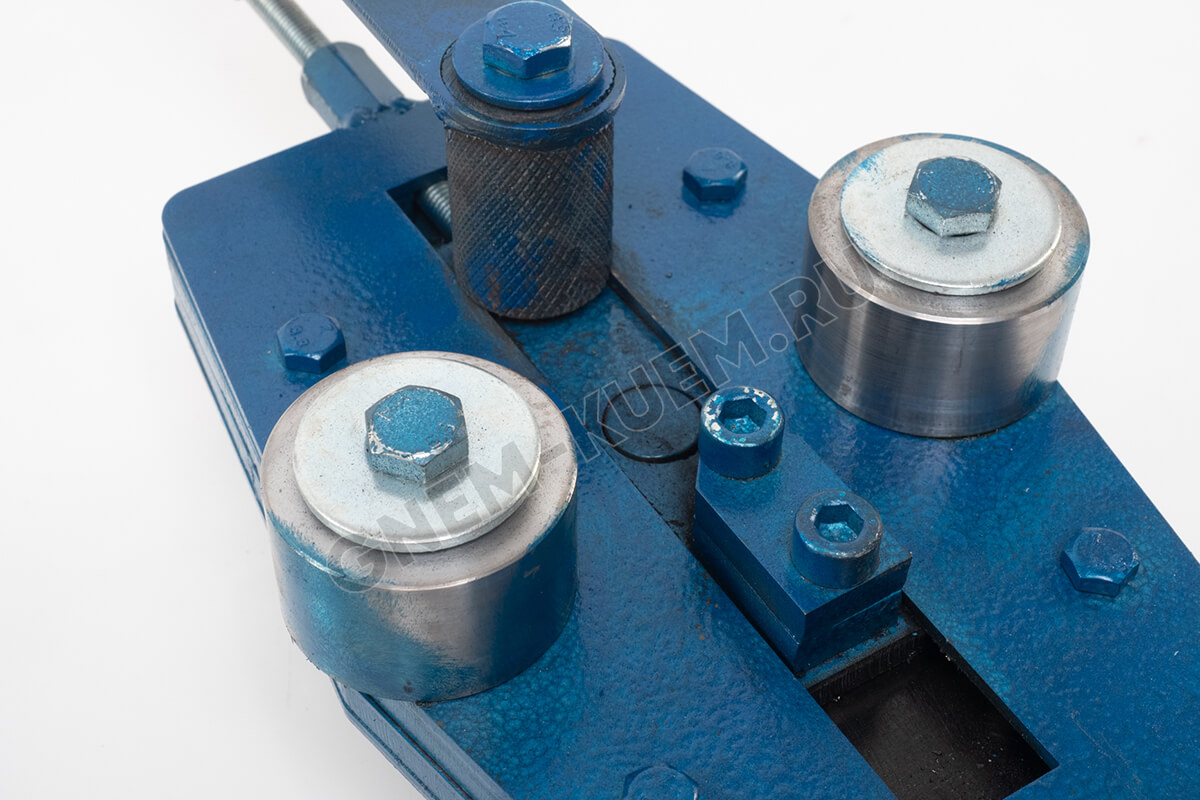

Большинство станков оборудованы средствами автоматизации, и для производства завитка или волюты пользователю достаточно установить соответствующую оснастку, выставить размеры, закрепить заготовку и нажать кнопку подачи. Станок Ажурсталь сам регулирует подачу и силу прижима формирующих роликов и остановится по окончании операции.

Плюсы и минусы технологии

Главные достоинства технологии холодной ковки — это:

- Простота использования. Нет необходимости в долгом обучении.

- Низкая трудоемкость.

- Идентичность получаемых серийных изделий.

Ажурная ковка на станке

Кроме достоинств у метода, есть и недостатки

- Ограниченность вариантов изделий. Невозможно выковать цветок или листок, не говоря уже о фигурках.

- Ограниченность форм заготовок — это пруток, полоса, пустотелый прокат.

Способ прекрасно подходит для производства мелких и средних серий однотипных деталей.

Необходимые материалы

Перечень материалов, применяемых для холодной ковки, включает в себя

- Пруток круглый.

- Пруток квадратный.

- Трубы круглые или квадратные.

- Полоса металлическая.

- Профилированный прокат.

Материалы и оборудование для холодной ковки

Кроме того, понадобится:

- болгарка или отрезной станок для нарезки заготовок в размер;

- сварочный аппарат;

- слесарный инструмент — тиски, струбцины, молотки, клещи и пр.

В мастерской или под навесом нужно оборудовать просторное ровное место для сборки элементов в готовую конструкцию.

Особенности обслуживания станков для ажурной ковки

Станки производства Ажурсталь отличаются надежностью конструкции и высоким ресурсом. Чтобы агрегат не подвел во время выполнения ответственного заказа, нужно соблюдать регламент его обслуживания.

Ежедневное обслуживание заключается во внешнем осмотре на отсутствие механических повреждений и проверку натяжения приводного ремня, а также надежность закрепления оснастки и исполнительных органов агрегата.

Каждую тысячу часов наработки нужно проверять наличие смазки шестерен и подшипников, и в случае выработки смазки или ее затвердевания — смазать заново. Необходимо также проверять уровень масла в трансмиссии и добавлять его, если уровень ниже отметки. Одновременно следует проверить сохранность электропроводки и всего электрооборудования.

При наличии большого парка оборудования есть возможность заключить соглашении о техническом обслуживании и ремонте силами уполномоченных дилеров Ажурсталь

Особенности различных моделей станков

Ко всем выпускаемым агрегатам Ажурсталь предлагает богатый выбор оснастки и дополнительных приспособлений.

Компактный станок «Ажур-мини»

Продуктовая линейка начинается с компактного «Ажур-мини». Несмотря на небольшую мощность- 1.1 квт и скромные размеры, он справляется с прутком до 16 мм. Это отличный выбор для начинающего мастера.

Универсал «Ажур-1»

Универсал «Ажур-1» обладает втрое большей мощностью и для него шире выбор дополнительных оснасток и приспособлений. Он рассчитан уже на профессиональное применение и позволяет выпускать до 5000 гнутых элементов в месяц.

Прокатный станок «Ажур-2» предназначен для формирования объемного рисунка на полосе, круглом и прямоугольном прокате.

Универсальный «Ажур-универсал» объединяет в себе и гибочный, и прокатный агрегат. Это уже небольшой технологический комплекс, позволяющий заметно экономить рабочее время.

Кроме них, поставляется также «Ажур-4» для получения витой трубы с различным шагом витков.

Прессы выпускаются в трех исполнениях: горизонтальный «Ажур-3», вертикальный «ПВ-100» и вертикальный ковочный пресс — «Ажур-7». Они оснащаются электромеханическим или гидравлическим приводом и развивают рабочее усилие до 100 тонн.

Оборудование Ажурсталь покрывают практически все мыслимые потребности производителей в области ажурной ковки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Холодная ковка металла как бизнес: оборудование, станки

Бизнес холодная ковка металла своими руками, оборудование, станки для ковки. Как открыть свой бизнес по ковке металла и что для этого нужно.

Прежде всего давайте рассмотрим, что из себя представляет холодная ковка, её ещё называют «художественная ковка».

По сути это обработка металлических заготовок на ручных оснастках станках, при этом в процесс обработки металл греть ненужно, вся обработка проходит так называемым «холодным методом».

Декоративный элемент «улитка».

При холодной ковке изделия изготовляются по типу трафарета, то есть на одном станке можно изготовить определённую деталь, например, на одном станке можно сделать завиток, чтобы изготовить «гнутик» понадобится совсем другая оснастка.

Декоративный элемент «гнутик».

Декоративный элемент «волна».

Декоративный элемент «фонарик».

Трубогиб.

Декоративный элемент «объёмная».

Декоративный элемент «твистер».

Чтобы организовать производство кованых изделий понадобится комплект ручных станков, далее показаны основные оснастки для производства.

Оборудование для холодной ковки металла.

На таблице показаны станки для холодной ковки металла и изделия, которые можно изготовить, используя определённый станок.

Как видно из таблицы, есть несколько стандартных деталей которые используются для изготовления кованных декоративных элементов:

- Улитка.

- Гнутик.

- Волна.

- Твистер.

- Фонарик.

- Объёмная.

Такие кованные элементы используются для изготовления решёток на окна, ворот, калиток, заборов и ограждений, дверей, оградок, каркасов для беседок, навесов для авто, перил, крылец, уличной мебели (столы, скамейки) и прочих изделий с декоративной ковкой.

Варианты применения декоративных кованных элементов для изготовления оконной решётки.

Как открыть свой бизнес на холодной ковке?

Для мини производства вам понадобится обзавестись комплектом оснасток, также закупить металл для дальнейшей обработки.

Вы можете не только производить кованные элементы, но и организовать производство уже готовых изделий – решёток на окна, ворот, заборов и т д.

Такой подход позволит решить вопрос с реализацией первичных изделий путём предоставления заказчику уже готовых объёмных конструкций.

По сути бизнес на художественной ковке можно организовать даже в гараже, всё зависит от желания работать и конечно от объёмов производства.

На данный момент кованные изделия пользуются хорошим спросом и этот рынок ещё полностью не заполнен, что даёт возможность втиснуться даже новичкам в кузнечном деле.

Рекомендую посмотреть интересное видео где показано как пользоваться станками по холодной ковке металла.

Популярные бизнес идеи

Выращивание картофеля как бизн…

Производство топливных брикето…

Производство газобетонных блок…

Птицефабрика бизнес…

Производство растительного мас…

Выращивание вешенки бизнес…

Производство незамерзающей жид…

Производство искусственного ка…

Промышленное выращивание чесно…

Разведение кроликов бизнес…

Производство пеноблоков технол…

Свиноферма бизнес…

biznes-proizvodstvo.ru

Станок для холодной ковки своими руками: чертежи самодельного

Кузнечное дело – это хобби, которое может приносить существенную прибыль. Как минимум, с помощью такого мужского дела можно создавать красивый интерьерный и приусадебный декор. В настоящее время повсеместно используется технология холодной ковки, которая подразумевает придание определенной формы металлической заготовке методом механического усилия.

Как минимум, с помощью такого мужского дела можно создавать красивый интерьерный и приусадебный декор. В настоящее время повсеместно используется технология холодной ковки, которая подразумевает придание определенной формы металлической заготовке методом механического усилия.

Художественная ковка

В продаже можно найти электрический и ручной станок для холодной ковки металла, но даже в механическом исполнении набор кузнечного инструмента стоит не менее 1,5 тыс. долларов. Возникает целесообразный вопрос, можно ли такое оборудование сделать самостоятельно? На практике, оказывается, – да.

Ручное и электрооборудование для холодной и горячей ковки

Что представляет собой конструкция оборудования? Это каркас, который позволяет жестко зафиксировать заготовку, поддающуюся механическому воздействию (ее просто гнут) по заданной форме.

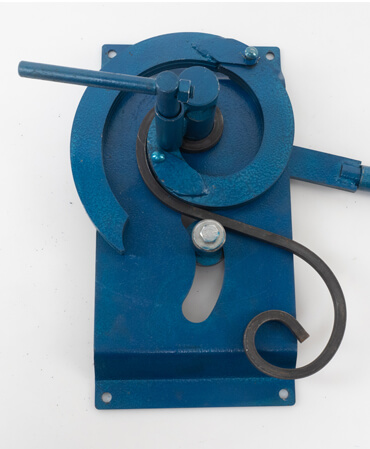

Существует множество элементов и вариантов изгибания металлического профиля, уголка, квадрата или трубы. Самыми популярными являются завитки, улитки, скрученный металлический прут. Это проделывается с помощью специальных сменных форм – улиток, которые крепятся на ручной или электромеханический инструмент в качестве основы.

Это проделывается с помощью специальных сменных форм – улиток, которые крепятся на ручной или электромеханический инструмент в качестве основы.

В самом распространенном случае станок, изготовленный своими руками, должен иметь:

- приспособление для крепления улиток;

- конструкцию для жесткого крепления заготовок;

- радиальную конструкцию для скручивания.

Виды ковки

Основное конструкционное решение должно обеспечивать концентрированное механическое усилие с минимальными трудозатратами для рабочего. Очевидно, что изготовление декоративных изделий из железа требует часто богатырских усилий, особенно, если не усовершенствована механика. По этой причине применяются инструменты с электрическим приводом, что позволяет минимизировать трудовые усилия.

Конструкция станков

Довольно простая реализация может подразумевать целый ряд самодельных конструкционных решений и часто принципиально разные чертежи.

Из них можно всегда выбрать максимально оптимальную модель, отличающуюся:

- низким уровнем трудоемкости и простотой использования;

- низкой стоимостью реализации и простотой;

- небольшими габаритами;

- универсальностью (возможностью использования для нескольких операций).

Насадки для станков

Станки выполняются из черного проката – уголка, листа и профиля, отдельные элементы соединяются с помощью сварки. Оборудование может устанавливаться на стол и иметь тяжелую раму, предварительно закрепленную опору, или подразумевать крепления, которые фиксируются своими руками при установке оборудования на стол.

Изначально стоит начинать с простых станков, затем всегда можно продолжить и конструировать полупрофессиональные станки, которые позволят выполнять больший объем работ. Их достоинством является не только производительность. С помощью электропривода можно прикладывать большее механическое усилие к заготовке, что существенно расширяет возможности ковки и выполнения массивных изделий. При этом улитки могут использоваться на разных типах оборудования, если только позволяют заданные габариты. Обычно эти приспособления можно приобрести в магазинах, поэтому они выполняются стандартных размеров, подходящих под стандартные размеры металлических заготовок.

Самодельные станки для ковки металла – усовершенствованные:

Самодельный станок

Профессиональное оборудование для холодной и горячей ковки металла:

Горячая ковка

Конструкции и чертежи станков холодной ковки для начинающих

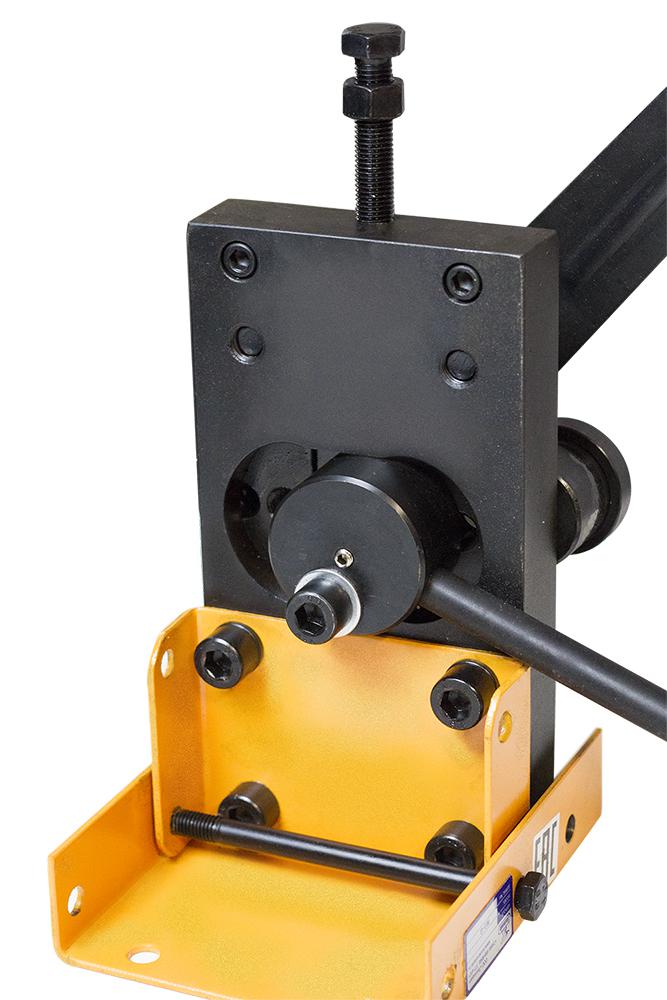

«Гнутик» для гибки металлического прута

Рассмотрим станок холодной ковки для гибки профиля – в дополнении к приспособлениям, с помощью которых изготавливаются завитки (с помощью улиток разных форм). С этим приспособлением выполняется целый ряд видов декоративных элементов – от балконных ограждений, до перил внутренних лестниц, козырьков или решеток.

В работе станок выглядит так, как показано на фото:

Чтобы выполнить самодельный вариант, потребуется объемный и обычный чертеж (модель).

Этот вариант холодной ковки фигурных элементов отличается универсальностью, при установке оснастки можно гнуть не только дуги, но и зубцы.

Выполните станок для холодной ковки по чертежам, вы получите внешний вид приспособления как на фото.

«Твистер» для скручивания прутков

«Твистер» – это специальное приспособление, позволяющее скручивать металлические изделия по оси. Используется для квадратных прутков. Модифицированная версия применяется для изготовления декоративных корзинок из металла.

«Твистер» потребуется, чтобы сделать решетки, оградки и мебель. На фото показан самодельный вариант с электроприводом, который также может использоваться вручную.

Для скручивания завитков при помощи улиток

Чертеж для скручивания завитков выглядит следующим образом. Это самый простой в реализации инструмент, который позволит делать необходимый минимум операций, чтобы изготавливать большинство кованых украшений.

В итоге инструмент будет выглядеть так. Он рассчитан на изготовление завитков определенного типа и размера и не отличается универсальностью.

Данный самодельный станок для холодной ковки позволяет изгибать пруты улиткой с поперечным размером до 12 мм.

youtube.com/embed/QcHOiSZph_Q?feature=oembed» frameborder=»0″ allowfullscreen=»»/>

Описанные варианты кузнечных приспособлений, включая станок-улитка для холодной ковки, позволят самостоятельно изготавливать широкий ассортимент кованых изделий с минимальными затратами на расходные материалы. При желании можно выполнять работу на заказ, так хобби станет прибыльным делом, когда красивый декор можно сделать не только для себя, но и других.

metall.trubygid.ru

Оборудование для художественной ковки: ручные инструменты, станки

Кузнец использует специфическое оборудование для художественной ковки. Оно позволяет повышать продуктивность труда и добиваться желаемой формы заготовок. Конкретный набор инструментов для проведения холодной ковки существенно отличается от оборудования для горячей обработки металла.

Холодная ковка – особенности и сфера применения

Основное преимущество холодной художественной ковки заключается в ее экономичности. Для проведения работ нет необходимости оборудовать полноценную кузницу. Металлические заготовки подвергаются исключительно механической обработке, без необходимости проводить нагревание в специальной печи с последующим использованием такого массивного оборудования, как кузнечный горн, наковальня и молот.

Металлические заготовки подвергаются исключительно механической обработке, без необходимости проводить нагревание в специальной печи с последующим использованием такого массивного оборудования, как кузнечный горн, наковальня и молот.

Метод холодной обработки металла используется для выполнения крупных объемов работ, поскольку позволяет снизить трудоемкость многих процессов и в целом автоматизировать процесс производства. Таким образом создаются типовые оконные решетки на весь многоэтажный дом, перила лестниц, стандартные пешеходные ограждения.

Также металлоизделия, изготавливаемые данным способом, повсеместно используются при внутреннем обустройстве домов и других зданий. С помощью холодной ковки создают каминные решетки, ножки для кроватей, всевозможные подставки и многое другое.

Кроме того, этим методом проводят искусственное старение металлических заготовок для последующего производства винтажных элементов, которые затем скрепляют в один узор с помощью сварки. В отдельных случаях вместо сварки могут использоваться методы вальцовки или закручивания.

В отличие от горячей, холодная ковка не позволяет добиться точного воспроизведения мелких деталей и узоров, зато в результате снижения эластичности металла увеличивается прочность и долговечность готовых изделий.

Ручное оборудование

Основное кузнечное оборудование для холодной ковки включает следующие элементы:

- Гнутик.

- Твистер.

- Волна.

- Улитка.

- Фонарик.

- Сварочный аппарат.

Все перечисленные инструменты возможно установить в любом помещении, даже у себя дома, что позволяет значительно снизить себестоимость готовой продукции за счет ликвидации затрат на аренду.

Гнутик позволяет изготавливать самые разнообразные элементы. С помощью этого инструмента кузнец имеет возможность согнуть брус из металла под определенным углом или скрутить его в дугу необходимого диаметра.

Волна представляет собой оснастку, которая применяется для придания заготовке волнистой формы, с идентичными ровными выпуклостями по всей протяженности. Подобные детали можно изготовить и гнутиком, но волна при использовании этого инструмента получается неравномерной.

Подобные детали можно изготовить и гнутиком, но волна при использовании этого инструмента получается неравномерной.

С помощью улитки изготавливают спиралевидные элементы из металлического прутика. Ими украшают самые различные предметы домашнего обихода: подставки под цветочные горшки, круглые основания кованой мебели.

Инструмент под названием твистер предназначен для выкручивания металлического прутика вокруг своей оси. Одной из его разновидностей является фонарик – он используется для создания элементов в виде фонаря и корзины. Такие формы создаются в результате особого переплетения заготовок из металла.

Станки

Также в процессе холодной ковки мастера применяют различные станки, позволяющие сгибать металлические заготовки без термического воздействия. С помощью данного оборудования кузнецу удается изготавливать художественные элементы.

Станки небольшие по объему и достаточно простые в эксплуатации. Они выполняют различные функции, среди которых:

- резка металлоизделий;

- прессовка;

- создание хомутов и колец;

- сгибание металлических труб разных диаметров;

- продольное скручивание.

Станки для холодной ковки подразделяются на универсальные, то есть способные выполнять сразу несколько функций, и индивидуальные — направленные на одно конкретное действие. Они могут оснащаться как пневматическим, так и электрическим приводом, при этом выбор конкретного вида напрямую зависит от толщины заготовки. Бывают и ручные станки — они применяются для обработки довольно тонкого металлопроката.

Похожие статьи

goodsvarka.ru

Художественная ковка металла: фото и видео, станки

Художественная ковка металла – это вид декоративно-прикладного искусства, когда утонченные предметы создаются методом ковки (деформирования) металла.

Выделяют художественную ковку горячим способом и холодную ковку.

Для горячей ковки заготовку предварительно накаливают в горне, а затем производят обработку на наковальне, периодически вновь разогревая предмет в огне.

Холодная ковка не требует предварительного накаливания детали.

История художественной ковки

Художественная ковка известна еще с давних времен, упоминание о художественной ковке можно найти в сказаниях древних народов, например, в мифах Древней Греции, где рассказывается о великолепных доспехах, которые бог-кузнец Гефест создавал своими руками.

Художественная ковка из металла была распространена среди всех народностей, умевших работать с металлом, первые предметы, декорированные ковкой, археологи относят к III тысячелетию до н.э.

Мастера кузнечного дела своими руками украшали ковкой все – от оружия и доспехов до предметов быта, посуды, позже кованные изделия стали применяться и в архитектуре. Специального оборудование для ковки появилось гораздо позднее.

Фото наглядно показывает насколько тонким и воздушным может быть кованное изделие из металла.

Вместе со сменой моды и художественных стилей, царящих в обществе, менялся и вид предметов, изготавливаемых в кузницах.

Все стили искусства – от строгой готики до вычурного барокко – можно увидеть в кованных изделиях, созданных в различные годы.

На предлагаемых фото отчетливо видна принадлежность кованных изделий к различным стилям.

Дизайн кованных предметов претерпевал существенные изменения, чтобы соответствовать последним веяниям искусства, однако, ключевые моменты оставались неизменными – все изготавливалось в кузнице-мастерской, где было специальное оборудование. Каждый предмет подчеркивал индивидуальность и показывал статус своего хозяина, будь это грубый узор на металлическом блюде или причудливая вязь кованных ворот усадьбы, как на этом фото.

Конечно, изначально кованные изделия изготавливались вручную, но с развитием техники работа кузнеца стала более механизированной, появилось оборудование, позволяющее поддерживать в горне постоянную температуру, были изобретены пневматические и механические молоты.

В современном мире мастера, создающие кованные произведения искусства, могут выполнять работу своими руками или использовать оборудование, чтобы выполнить художественную ковку металла.

Инструменты для ковки

Как и тысячелетия назад, самыми главными инструментами для выполнения ковки своими руками являются наковальня, молот и горн. Это стандартное оборудование для ковки может сегодня приобрести себе каждый.

Горн – это специальная печь, в которой заготовка разогревается до нужной температуры. Наковальней называют металлический опорный блок, на котором производится ковка заготовки при помощи молота.

В зависимости от размера изделия применяются молоты разного веса – от ручника до кувалды.

Работу кузнеца у наковальни и другое оборудование для ковки вы можете представить, посмотрев данное видео.

Видео:

В больших художественных мастерских для ковки больших предметов используются пневмо- или механические молоты.

К вспомогательным кузнечным инструментам относят клещи – приспособление для удерживания детали.

Клещи имеют длинные рукоятки, чтобы избежать ожогов при разогревании металла в горне и травм при ковке изделия.

Также в группе вспомогательных инструментов для горячей ковки выделяются различные скругленные молотки, зубила, подбойки, бородки, подсечки, обжимки и т.д., мастера также используют несколько видов плит.

При холодной ковке в руках мастера можно увидеть напильники, шаберы, резцы, штампы, а также различный инструмент для зернения, рифления и чеканки.

В зависимости от габаритов изготавливаемого предмета, кузнец использует инструменты различных размеров, на данном фото инструменты кузнеца чем-то напоминают хирургический инструментарий.

Весь этот инструмент применяется, если мастер выполняет художественную ковку своими руками.

Также в мастерских вы можете увидеть специальные станки для художественной ковки, один из которых представлен на следующем фото.

Виды кузнечных работ

Художественная ковка металла выполняется путем деформирования заготовки, при этом в зависимости от типа заготовки (металлополоса, прут, труба, проволока и т.д.), используемого инструмента и способа обработки, мастер своими руками может выполнять следующие работы: изготовление шишек, корзин, колец, спиралей, скручивание прута, чеканку, пробивку отверстий или рубку.

В фото, расположенном ниже, вы можете посмотреть самые простые элементы художественной ковки.

Кованные изделия больших размеров создают по частям – мастер своими руками выковывает отдельные элементы, которые потом собираются по схеме в единое целое.

Соединение элементов выполняется с помощью хомутов и клепок, что также является элементом декорирования (смотрите фото), в некоторых случаях используется сварка различных видов.

Поэтому художественные мастерские, где занимаются ковкой, оборудуются также и сварочными аппаратами.

Виды современного кузнечного оборудования

Станки существенно облегчают работу кузнеца, теперь вместо целого набора кузнечных инструментов мастер получает в управление один станок и становится по сути его оператором.

Вместо тяжелой физической работы кузнец устанавливает на станке необходимую оснастку, закрепляет заготовку и нажимает одну кнопку или педаль.

Дополнительно к этому сокращается время на изготовление одного предмета, изделия имеют одну форму и размеры, так как выполняются по лекалам (оснастке), либо с использованием программного управления.

Применение станков для художественной ковки, ввиду их компактных габаритов, освобождает дополнительные площади в мастерской.

Кузнечные станки

Основным оборудованием для художественной ковки являются кузнечные станки.

Выделяют:

- станки для горячей обработки металла;

- станки для холодной обработки металла;

- универсальные станки, которые позволяют использовать оба способа обработки.

К «холодной» обработке относятся, например, гибка деталей по шаблону, изготовление скрученных деталей, холодная рубка заготовок, навивка колец и спиралей.

«Горячим» способом выполняются следующие работы: расковка «лапок», расковка и закатка плотных «лапок», расковка купольных и граненых пик (смотрите примеры на фото).

Наиболее распространены в нашей стране отечественные универсальные станки «Мастер-2» и «Мастер-3», позволяющие выполнять художественную ковку своими руками.

Видео:

Преимущество этих станков в их надежности и безотказности, а также широком ряде кузнечных операций, доступных для этих станков.

Также хочется отметить удобный для российских покупателей ценовой сегмент, и доступность всех элементов оснастки и запчастей к этим станкам.

Станок «Мастер-2» выполняет ковку «холодным» и «горячим» способами, для разогрева заготовок используется пропановая печь, дополняющая комплектацию этих станков.

На видео выше вы можете посмотреть изготовление основных кованных элементов на станке «Мастер-2».

«Мастер-3» — это младший брат предыдущей модели, отличается от него меньшими габаритами и почти втрое меньшим весом.

Он использует только «холодную» ковку, однако более удобен для бытового использования, позволяет выполнять художественную ковку буквально своими руками.

А на данном видео кузнец демонстрирует нам работу на станке «Мастер-3».

Видео:

Станки рассчитаны на напряжение 380 В и 220 В, вторая модификация вовсе не означает снижение производительности или мощности этого станка, но делает доступным подключение станка к общей распределительной электрической сети.

Индукционные нагреватели

Также к кузнечному оборудованию относят индукционные нагреватели (см. фото).

Индукционные нагреватели используются для быстрого разогрева заготовки при «горячем» способе обработки.

Работа нагревателя основывается на эффекте электрической индукции, благодаря которому на разогрев пятисантиметрового кончика прута сечением 20 мм до температуры 1100°С вы затратите не более 10-15 сек.

Этот способ более удобный и экономически выгодный по сравнению с печами на пропане, которые идут в комплекте с некоторыми станками.

Индукционные нагреватели работают от сети 380 В и 220 В, их КПД достигает 98%, а потребляемая мощность не превышает 20-30 кВт.

При этом потребление электроэнергии происходит только в момент разогрева.

Нагреватели можно устанавливать в местах, где запрещены работы с открытым огнем, для них не нужно подводить систему газоснабжения, либо постоянно заботиться о своевременной заправке газовых баллонов.

rezhemmetall.ru

Холодная ковка металла. Организация малого бизнеса

Если вы потеряли работу, но не само желание трудиться, то почему бы не попробовать организовать свое собственное дело? Идей по организации малого бизнеса существует масса, но из них я хочу вам подкинуть одну: холодная ковка металла.

Изделия, изготовленные методом холодной ковки весьма востребованы на рынке.Организация бизнеса по холодной ковке потребует умеренных вложений, но они быстро окупятся – было бы в наличии трудолюбие и упорство.

Что такое холодная ковка металла

Ковка в традиционном понимании – это обработка горячего металла. Металл нагревается в горне, пока не станет мягким, а затем ему при помощи молотков, прессов и прочего оборудования придают необходимую форму. Процесс это длительный и трудозатратный, требующий высокой квалификации персонала. Из-под рук кузнецов выходят, порой, настоящие шедевры, но и стоят изделия, изготовленные методом горячей ковки, соответственно.

Металл нагревается в горне, пока не станет мягким, а затем ему при помощи молотков, прессов и прочего оборудования придают необходимую форму. Процесс это длительный и трудозатратный, требующий высокой квалификации персонала. Из-под рук кузнецов выходят, порой, настоящие шедевры, но и стоят изделия, изготовленные методом горячей ковки, соответственно.

При холодной ковке металл обрабатывается без нагрева, при помощи специальных приспособлений. Холодная ковка быстрее, дешевле и намного проще в освоении. Методом холодной ковки металла можно изготавливать самые различные, остро востребованные на рынке изделия: разного рода декоративные ограждения, ворота, решетки, мебель, и много чего еще.

С чего начать бизнес по холодной ковке металла

Первое, что вам понадобится – это помещение. Для начала вполне достаточно будет площади квадратов в 20. Гараж, если он еще и утеплен – идеальный вариант. Вдоль боковых стен оборудуете устойчивые металлические верстаки шириной миллиметров 800 и надежно закрепляете их к полу и стенам.

Холодная ковка металла немыслима без сварки, но производство сварочных работ внутри гаража невозможно без мощной вытяжки, да и ворочать внутри массивные изделия неудобно, а потому желательно снаружи гаража сделать навес. К гаражу обязательно должно быть подведено электричество. Однофазной сети 220V будет вполне достаточно, если не использовать все имеющиеся в наличии электроинструменты одновременно.

Необходимый минимум оборудования для холодной ковки металла

1.Сварочный аппарат. Подробно о выборе необходимого вам сварочного оборудования вы можете прочитать в статье: Выбираем сварочный аппарат.

2. Отрезная шлифмашинка. На покупке болгарки не стоит экономить (это, впрочем, касается и всего остального оборудования). Покупайте мощную высокооборотную отрезную машину фирмы MAKITA или BOSCH.

3. Зачистная шлифмашинка.

4. Перфоратор. Он часто может понадобиться вам при монтаже готовых изделий. Причем перфоратор нужен не абы какой, а мощный и надежный. Читайте: Как выбрать перфоратор.

Читайте: Как выбрать перфоратор.

5. Набор инструмента для холодной ковки.

Инструмент для холодной ковки – самый главный ваш кормилец из всего списка, а потому на нем необходимо остановиться подробней:

Инструмент для холодной ковки

Наиболее известно у нас оборудование для холодной ковки металла производства фирм «Metalkraft» и «Eizenkraft». Их оснастка отличается высоким качеством изготовления, но имеет и недостатки, причем весьма существенные, главным из которых является очень высокая цена оборудования.Вторым существенным недостатком этого оборудования является то, что оно откровенно слабовато для работы с квадратом более 10х10мм сечения.

Оборудование этих фирм сейчас клонируют многие российские производители и часто – весьма неудачно, кустарно, без соблюдения технологий. К счастью, на рынке присутствуют и достойные производители, предлагающие оснастку собственного производства и адаптированную к нашим условиям. К примеру, очень качественное оборудование предлагает «Gnutik. ru».

ru».

На снимках представлен базовый комплект оснастки для холодной ковки металла «Золотая восьмерка». Стоимость его – всего около 1500 долларов.

Базовый комплект оснастки для холодной ковки металла

znay-i-umey.ru

Не нашли нужного оборудования? Напишите нам через форму обратной связи или напрямую обратитесь к менеджеру по адресу china@fareasttrans.

____________________________

* Информацию о процедуре приобретения оборудования Вы найдёте, перейдя сюда — Порядок работы |

Новости 13.12.2018 06.12.2018 27.11.2018 06.04.2015 13.11.2014 |

Ручные станки для художественной ковки

В последнее время все большую популярность приобретают небольшие мастерские и студии по изготовлению кованых изделий методом художественной холодной ковки. Для работы в мастерской достаточно купить кузнечное оборудование, включающее в себя 6 основных станков для художественной ковки металла, которые позволят делать весь спектр стандартных кованых элементов.

Для работы в мастерской достаточно купить кузнечное оборудование, включающее в себя 6 основных станков для художественной ковки металла, которые позволят делать весь спектр стандартных кованых элементов.

Актуальная информация от производителя на странице Кузнечное оборудование для холодной ковки

Любой кованый узор состоит из отдельных элементов, это круги, кольца, спирали, ромбы, вензеля, волюты, волны и прочие. Материалом для изготовления холоднокованых изделий является металлопрокат. Методом гнутья из него получают различные фигуры. Гнуть полосу или квадрат можно с помощью ручных станков для ковки, прилагая некоторое физическое усилие. Ручные станки для художественной ковки рассчитаны на работу с определенным сечением, если взять материал толще расчетных значений, то можно повредить инструмент.

Металлопрокат – различные виды металлических заготовок: прутки с квадратным или круглым сечением, трубы с квадратным, прямоугольным или круглым профилем, а также полосы, уголки и швеллеры.

Комплект оборудования для художественной ковки

Комплект ручных станков для художественной ковки состоит из шести оснасток: «Улитка», «Гнутик», «Фонарик», «Твистер», «Объёмная» и «Волна». С помощью станка для ручной ковки «Улитка» можно делать спирали, завитки и многозаходные завитки разного диаметра. Для того чтобы согнуть заготовку по дуге или под углом пригодится станок «Гнутик». Станок для изготовления художественной ковки «Фонарик» помогает делать особый объемный элемент под названием «корзинка», или «фонарик», еще его называют «шишка». Данный элемент состоит из нескольких пруточков, сваренных с двух концов, а в середине загнутых по спирали в объемную фигуру.

Торсирование – скручивание металлических стержней в горячем или холодном состоянии относительно собственной оси. Полученные декоративные элементы используются для украшения кованых решеток.

«Твистер» для ковки делает элемент торсион, который украшает прямые элементы кованого узора. За счет перекручивания прутка вдоль оси получается красивый необычный элемент, придающий рисунку замысловатость и объемность. Ручной станок для холодной художественной ковки под названием «Объемная» позволяет делать узоры большого радиуса, которые применяются для крупногабаритных кованых изделий, таких как заборы, ограды, перила, мостики, козырьки и многое другое. Станок «Волна» делает волнообразные узоры и синусоиды.

За счет перекручивания прутка вдоль оси получается красивый необычный элемент, придающий рисунку замысловатость и объемность. Ручной станок для холодной художественной ковки под названием «Объемная» позволяет делать узоры большого радиуса, которые применяются для крупногабаритных кованых изделий, таких как заборы, ограды, перила, мостики, козырьки и многое другое. Станок «Волна» делает волнообразные узоры и синусоиды.

Сварка – неразъемное соединение твердых материалов и отдельных деталей в общую конструкцию под воздействием межатомных сил. Для изготовления металлоконструкций чаще всего применяется метод сварки плавящимся электродом.

Использование ручных кузнечных станков

Ручные станки для холодной ковки выполняются из прочной закаленной стали, способны выдерживать большие нагрузки и длительную работу. Срок службы кузнечных станков зависит от соблюдения правил эксплуатации. Как и любой другой инструмент, они требуют бережного обращения, не стоит испытывать их на прочность, чтобы не повредить. Мастерство приходит с опытом, поэтому начинающие умельцы должны потренироваться. Сначала стоит попробовать выполнить небольшие изделия, состоящие из простейших элементов художественной холодной ковки. Соединить вместе с помощью сварочного аппарата.

Мастерство приходит с опытом, поэтому начинающие умельцы должны потренироваться. Сначала стоит попробовать выполнить небольшие изделия, состоящие из простейших элементов художественной холодной ковки. Соединить вместе с помощью сварочного аппарата.

Зачистка – механическое удаление с изделий различных дефектов металла, наплывов сварных швов, окалины и прочих изъянов.

Красота кованого изделия, созданного методом холодной ковки, напрямую зависит от аккуратности и точности исполнения, качества сварных швов. Швы следует тщательно зачищать, чтобы не было подтеков и наплывов. Хороший сварной шов — визитная карточка мастера. Защитить изделия холодной ковки и продлить срок службы поможет окрашивание. Чтобы краска держалась дольше перед нанесением стоит поверхность тщательно загрунтовать. Для покраски кованых изделий используют краску по металлу, аэрозольные баллончики и порошковые красители.

Грунтовка, или грунтование, – нанесение предварительного покрытия на изделие для повышения сцепления с основным защитным или декоративным слоем, чаще всего, краской.

Холодная художественная ковка как идея для бизнеса

Использование в работе ручного оборудования для холодной ковки дает возможность открыть небольшой бизнес с минимальными партиями заказов. Мини станки для художественной ковки экономичны, потому что не требуют оплаты за электричество, а работают только за счет мускульной силы человека. При этом станки для ручной ковки бесшумны и не доставят неудобства окружающим. Работать с ручными гибочными станками просто. Если опыта совсем нет, то можно воспользоваться видеоруководством, где будет показана работа каждого кузнечного станка. Учебные видеоматериалы помогут овладеть искусством холодной ковки в домашних условиях, вам не потребуется нанимать учителей или посещать учебные курсы. При этом для работы с ручным инструментом для холодной ковки не требуется много места. Достаточно установить большой прочный, желательно металлический стол для работы, где будут крепиться станки для кузнечной ковки. Чем больше стол, тем больше станков вы сможете разместить одновременно и переходить от одного к другому, чтобы выполнить тот или иной кованый элемент. Если заказы не крупные, то места для хранения готовых изделий ковки тоже много не потребуется. Оборудование для холодной ковки металла стоит недорого и по карману почти любому начинающему бизнесмену. Позже, когда дело начнет приносить доход, можно приобрести дополнительное оборудование для холодной ковки, а также кузнечный горн, что значительно расширит возможности вашей мастерской и поможет ускорить работу по производству художественной ковки своими руками.

Если заказы не крупные, то места для хранения готовых изделий ковки тоже много не потребуется. Оборудование для холодной ковки металла стоит недорого и по карману почти любому начинающему бизнесмену. Позже, когда дело начнет приносить доход, можно приобрести дополнительное оборудование для холодной ковки, а также кузнечный горн, что значительно расширит возможности вашей мастерской и поможет ускорить работу по производству художественной ковки своими руками.

художественная ковка

Вероятно, все, задумываясь о строительстве своего жилья, будь то частный дом или квартира, начинают с выбора места, просматривают типовые проекты, определяются с дизайном, не представляя насколько это сложный и многогранный путь, сравнимый, пожалуй с изучением устройства и функционирования человеческого организма. А ведь этот вывод напрашивается сам. Ведь Вашему «организму» там и жить. Поэтому, прислушавшись к собственным мыслям и ощущениям, на следующем этапе не плохо обратиться к специалистам – архитекторам и дизайнерам. Это позволит Вам сэкономить массу средств и времени. По многолетнему опыту работ могу сказать, что каждое второе обращение к нам в фирму связано с переделкой или с полной перестройкой элементов интерьера либо наружного оформления фасада здания. Большинство клиентов считают, что дорожка вроде бы протоптанная и они легко сами справятся, фрагментарно решая с узкими специалистами локальные технические вопросы. Но, как сказал какой-то юморист : «дорога-то у нас одна , но не везде!». Так и про область нашей деятельности с долей иронии тоже можно сказать: «Металл уместен везде,… но не всегда».

Это позволит Вам сэкономить массу средств и времени. По многолетнему опыту работ могу сказать, что каждое второе обращение к нам в фирму связано с переделкой или с полной перестройкой элементов интерьера либо наружного оформления фасада здания. Большинство клиентов считают, что дорожка вроде бы протоптанная и они легко сами справятся, фрагментарно решая с узкими специалистами локальные технические вопросы. Но, как сказал какой-то юморист : «дорога-то у нас одна , но не везде!». Так и про область нашей деятельности с долей иронии тоже можно сказать: «Металл уместен везде,… но не всегда».

Отсюда первое правило. Начните с профессиональной консультации! Грамотный архитектор, обычно поможет Вам сформулировать концепцию вашего дома и доведет до проектной части. У Вас появится представление о функционировании пространства жилища применительно к вашей семье. Нарисуются отдельные узлы, которые потребуют привлечения специалистов для удовлетворения Ваших эстетических претензий. Потребуется дизайн-проект. Нужно будет выбирать стилевое решение, определяться с материалами. Вот здесь мы и можем облегчить Вашу жизнь, предложив свои услуги по изготовлению широкого спектра изделий из металла.

Нужно будет выбирать стилевое решение, определяться с материалами. Вот здесь мы и можем облегчить Вашу жизнь, предложив свои услуги по изготовлению широкого спектра изделий из металла.

Начнем с традиционной ручной горячей ковки, которой уже тысячи лет. Вроде бы ничего нового, но именно эти изделия, сделанные руками с естественной погрешностью, а не механически повторенные на станке, несут в себе заряд индивидуальности мастера и греют душу. Художественная ковка применима к различным металлам. Вы можете заказать изделия художественной ковки из стали, меди, латуни в различных исторических стилях с индивидуальным дизайн-проектом. Мы можем создать для Вас и современные формы с высокотехнологичными покрытиями – гальваника, вакуумное напыление.

Различные традиционные и современные методы обработки металла позволяют нам создавать, как мелкие формы художественной ковки (брелоки, фигурки, утварь, фурнитуру, дверные ручки, жиковины, вешалки, каминные принадлежности, посуду, декоративные украшения, подсвечники и т. д. ), так и любую кованую мебель (стулья , кресла , столы , стеллажи, диваны, садовую мебель, гардеробные, кухонная мебель, декоративные вентиляционные вытяжки, полки и т. д. ). Можем построить парадную лестницу с богатым декором кованого ограждения любой эпохи и стиля от классицизма до лофта. Сделаем все солидно, чтобы это выглядело уместно в общей концепции объекта. Создадим для Вашего дома кованые светильники: настенные бра , напольные торшеры, потолочные люстры любых размеров с использованием витражной технологии. Камины из металла или их декорирование металлом от брутальных решений с применением промышленного металлопроката до ювелирной проработки — чеканки, химического травления, гравировки. Входные группы из метала, такие, как кованые ворота, калитка, крыльцо с кованым козырьком, а также элементы ландшафтной архитектуры – кованые беседки, мостики, композиции для фонтанов, арт-объекты для сада которые украсят зону Вашего проживания.

д. ), так и любую кованую мебель (стулья , кресла , столы , стеллажи, диваны, садовую мебель, гардеробные, кухонная мебель, декоративные вентиляционные вытяжки, полки и т. д. ). Можем построить парадную лестницу с богатым декором кованого ограждения любой эпохи и стиля от классицизма до лофта. Сделаем все солидно, чтобы это выглядело уместно в общей концепции объекта. Создадим для Вашего дома кованые светильники: настенные бра , напольные торшеры, потолочные люстры любых размеров с использованием витражной технологии. Камины из металла или их декорирование металлом от брутальных решений с применением промышленного металлопроката до ювелирной проработки — чеканки, химического травления, гравировки. Входные группы из метала, такие, как кованые ворота, калитка, крыльцо с кованым козырьком, а также элементы ландшафтной архитектуры – кованые беседки, мостики, композиции для фонтанов, арт-объекты для сада которые украсят зону Вашего проживания.

У мастерской » КОВЧЕГ» имеется 30-ти летний опыт работы с объектами различного назначения. От частного жилья и общественных зданий и сооружений до парковой скульптуры и больших монументов из металла. Мы выполним весь комплекс работ – от дизайн-проекта до изготовления и монтажа на объекте. Обратившись к нам на этапе проектирования Вы существенно сократите путь от принятия решения до воплощения замысла.

От частного жилья и общественных зданий и сооружений до парковой скульптуры и больших монументов из металла. Мы выполним весь комплекс работ – от дизайн-проекта до изготовления и монтажа на объекте. Обратившись к нам на этапе проектирования Вы существенно сократите путь от принятия решения до воплощения замысла.

Ждем Вашего звонка! И помните, что при необходимости мы порекомендуем Вам надежных партнеров любых профилей – камнерезов, столяров, витражистов, художников по росписи и мастеров общестроительных специальностей.

С уважением . Руководитель МАСТЕРСКОЙ ХУДОЖЕСТВЕННОЙ КОВКИ «КОВЧЕГ » Николай Якобсон

Швейный Мир — швейное оборудование и товары для рукоделия в Челябинске

Швейный Мир. Лучший арсенал, чтобы шить и воплощать творческие идеи, получая радость и пользу.

Интернет-магазин Швейный Мир Челябинск предлагает познакомиться с богатым ассортиментом товаров и доступными ценами. С нами купить швейную машинку в Челябинске стало еще проще!

С нами купить швейную машинку в Челябинске стало еще проще!

Совершая покупки в нашем интернет-магазине, можно даже не покидать пределы квартиры. При этом стоимость швейного оборудования, инструментов и материалов в интернет-магазине в основном ниже, чем в обычных магазинах. А чтобы сохранить эту истину, мы предоставляем вам гарантию лучшей цены на случай, если вы обнаружите такой же товар дешевле, чем у нас.

«Швейный Мир» предоставляет широчайший ассортимент продукции для швейного дела и рукоделия. У нас вы можете приобрести:

- швейные машины, вышивальные машины, швейно-вышивальные машины;

- вязальные машины и оборудование;

- оверлоки, коверлоки и плоскошовные машины;

- аксессуары и товары для шитья и рукоделия;

- различные ткани и принадлежности для пэчворка, а также квилтинга;

- программы для швейно-вышивальных машин;

- промышленные швейные машины.

Швейные машины

Оверлоки

Вязальные машины

Вышивальные машины

Покупать в интернет-магазине гораздо проще, чем заниматься поисками необходимого швейного оборудования, разъезжая по городу. Таким образом, не выходя из дома, вы экономите ваше время. У вас есть отличная возможность прогуляться по тематическим разделам сайта, подробно рассмотреть интересующие товары и познакомиться с их характеристиками. Воспользовавшись системой поиска, вы за несколько секунд найдете конкретный интересующий товар, а качественные фото позволят получить представление о продукции, предлагаемой в «Швейном Мире».

Таким образом, не выходя из дома, вы экономите ваше время. У вас есть отличная возможность прогуляться по тематическим разделам сайта, подробно рассмотреть интересующие товары и познакомиться с их характеристиками. Воспользовавшись системой поиска, вы за несколько секунд найдете конкретный интересующий товар, а качественные фото позволят получить представление о продукции, предлагаемой в «Швейном Мире».

В зависимости от бюджета вы сможете выбирать из множества брендов товары с необходимым набором функций. Если вы не знаете, какой товар для вас будет более предпочтительным, обратитесь к нашим консультантам — они помогут сориентироваться в многообразии производителей и видов изделий.

Кроме швейного оборудования, вы можете приобрести аксессуары, швейную фурнитуру, материалы и запчасти по весьма демократичным ценам.

Швейный Мир является оптовым и розничным поставщиком промышленного швейного оборудования.

В Швейном Мире имеется собственный сервисный центр, выполняющий гарантийное и послегарантийное обслуживание швейной техники.

В мире существует несколько лидирующих производителей швейного оборудования. «Швейный Мир», в частности, представляет брендовую продукцию Husqvarna, Singer, Pfaff, Janome, Family, Prym.

Региональные сайты Швейного Мира: Швейный Мир Сочи Швейный Мир Новороссийск Швейный Мир Челябинск Швейный Мир Курган Швейный Мир Тверь Швейный Мир Владимир Швейный Мир Самара Швейный Мир Пенза Швейный Мир Липецк Швейный Мир Миасс Швейный Мир Златоуст Швейный Дом Казахстан

Секреты кузнечного дела: Введение в методы ковки

Как современные кузницы превращают металл в кованые детали?

Что такое ковка?

Ковка — это производственный процесс, включающий формование металла путем ковки, прессования или прокатки. Эти сжимающие силы передаются с помощью молотка или штампа. Ковку часто классифицируют в зависимости от температуры, при которой она выполняется: холодная, теплая или горячая ковка.

Подходит для ковки самых разных металлов.Типичные металлы, используемые при ковке, включают углеродистую сталь, легированную сталь и нержавеющую сталь. Также можно ковать очень мягкие металлы, такие как алюминий, латунь и медь. В процессе ковки можно производить детали с превосходными механическими свойствами с минимальными отходами. Основная идея заключается в том, что исходный металл пластически деформируется до желаемой геометрической формы, что придает ему более высокое сопротивление усталости и прочность. Этот процесс является экономически выгодным с возможностью массового производства деталей и достижения определенных механических свойств в готовом продукте.

Ковка включает формование металла с помощью сжимающих сил, таких как удар, прессование или прокатка.

История ковки

Ковкой занимаются кузнецы на протяжении тысячелетий. Сначала бронза и медь были наиболее распространенными кованными металлами в бронзовом веке: позже, когда была обнаружена способность контролировать температуру и процесс плавки железа, железо стало основным кованным металлом. Традиционные товары включают кухонные принадлежности, скобяные изделия, ручные инструменты и холодное оружие.Промышленная революция позволила ковке стать более эффективным процессом массового производства. С тех пор ковка развивалась вместе с достижениями в области оборудования, робототехники, электронного управления и автоматизации. Ковка в настоящее время является всемирной отраслью с современными кузнечными предприятиями, производящими высококачественные металлические детали самых разных размеров, форм, материалов и отделки.

Традиционные товары включают кухонные принадлежности, скобяные изделия, ручные инструменты и холодное оружие.Промышленная революция позволила ковке стать более эффективным процессом массового производства. С тех пор ковка развивалась вместе с достижениями в области оборудования, робототехники, электронного управления и автоматизации. Ковка в настоящее время является всемирной отраслью с современными кузнечными предприятиями, производящими высококачественные металлические детали самых разных размеров, форм, материалов и отделки.

Металл нагревают перед тем, как ему придать желаемую форму с помощью кузнечного молотка. Раньше кузнецы делали это вручную.

Методы ковки

Существует несколько методов ковки с разными возможностями и преимуществами. К наиболее часто используемым методам ковки относятся методы ковки методом капельной ковки, а также прокатная ковка.

Поковка

Капельная ковка получила свое название от процесса падения молотка на металл для придания ему формы штампа. Матрица относится к поверхностям, которые контактируют с металлом. Существует два типа ковки методом прямой штамповки — штамповка в открытых штампах и штамповка в закрытых штампах.Штампы обычно имеют плоскую форму, а некоторые из них имеют поверхность особой формы для специальных операций.

Матрица относится к поверхностям, которые контактируют с металлом. Существует два типа ковки методом прямой штамповки — штамповка в открытых штампах и штамповка в закрытых штампах.Штампы обычно имеют плоскую форму, а некоторые из них имеют поверхность особой формы для специальных операций.

Открытая штамповка (кузнечная ковка)

Ковка в открытых штампах также известна как кузнечная ковка. Молоток ударяет и деформирует металл на неподвижной наковальне. При этом типе ковки металл никогда полностью не удерживается в штампах, позволяя ему течь, за исключением областей, где он контактирует с штампами. Оператор несет ответственность за ориентацию и расположение металла для достижения желаемой окончательной формы.Используются плоские матрицы, некоторые из которых имеют поверхность особой формы для специализированных операций. Ковка в открытых штампах подходит для простых и крупных деталей, а также для изготовления металлических деталей по индивидуальному заказу.

Преимущества открытой штамповки:

- Лучшее сопротивление усталости и прочность

- Снижает вероятность ошибок и / или дырок

- Улучшает микроструктуру

- Непрерывный поток зерна

- Более мелкое зерно

Поковка в закрытом состоянии (штамп)

Ковка в закрытых штампах также известна как штамповка в штампах. Металл помещается в матрицу и прикрепляется к наковальне. Молоток падает на металл, заставляя его течь и заполнять полости матрицы. Молоток должен быстро войти в контакт с металлом с точностью до миллисекунд. Излишки металла выталкиваются из полостей матрицы, что приводит к вспышке. Вспышка остывает быстрее, чем остальной материал, что делает ее прочнее, чем металл в матрице. После ковки флеш снимается.

Металл помещается в матрицу и прикрепляется к наковальне. Молоток падает на металл, заставляя его течь и заполнять полости матрицы. Молоток должен быстро войти в контакт с металлом с точностью до миллисекунд. Излишки металла выталкиваются из полостей матрицы, что приводит к вспышке. Вспышка остывает быстрее, чем остальной материал, что делает ее прочнее, чем металл в матрице. После ковки флеш снимается.

Чтобы металл достиг конечной стадии, его перемещают через ряд полостей в матрице:

- Оттиск кромки (также известный как выпуклость или изгиб)

Первый оттиск, используемый для придания металлу грубой формы.

- Блокирующие полости

Металлу придают форму, которая больше напоминает конечный продукт. Металл имеет большие изгибы и скругления.

- Полость для окончательного слепка

Заключительный этап чистовой обработки и придания металлу желаемой формы.

Преимущества штамповки в закрытых штампах:

- Производит детали до 25 тонн

- Позволяет создавать формы, близкие к чистоте, требующие лишь небольшой отделки.

- Экономичный для тяжелого производства

https: // www.reliance-foundry.com/wp-content/uploads/Drop-forging.mov

Вал кованый

Валковая поковка состоит из двух цилиндрических или полуцилиндрических горизонтальных валков, которые деформируют пруток круглой или плоской формы. Это позволяет уменьшить его толщину и увеличить длину. Этот нагретый стержень вставляется и пропускается между двумя валками, каждый из которых содержит одну или несколько профильных канавок, и постепенно приобретает форму по мере прокатки через машину. Этот процесс продолжается до тех пор, пока не будет достигнута желаемая форма и размер.

Преимущества автоматической ковки валков:

- Практически не производит отходов

- Создает благоприятную зернистую структуру металла

- Уменьшает площадь поперечного сечения металла

- Изготовление конических концов

Пресс ковочный

Ковка на прессе использует медленное, непрерывное давление или силу вместо удара, используемого при ковке с ударным молотком. Более медленный ход плунжера означает, что деформация достигает большей глубины, так что весь объем металла затрагивается равномерно.Напротив, при ковке с ударным молотком деформация часто происходит только на уровне поверхности, в то время как внутренняя часть металла остается несколько недеформированной. Контролируя степень сжатия при ковке на прессе, можно также контролировать внутреннюю деформацию.

Более медленный ход плунжера означает, что деформация достигает большей глубины, так что весь объем металла затрагивается равномерно.Напротив, при ковке с ударным молотком деформация часто происходит только на уровне поверхности, в то время как внутренняя часть металла остается несколько недеформированной. Контролируя степень сжатия при ковке на прессе, можно также контролировать внутреннюю деформацию.

Преимущества ковочного пресса:

- Экономичный для тяжелого производства

- Более высокая точность допусков в пределах 0,01–0,02 дюйма

- Плашки имеют меньшую тягу, что обеспечивает большую точность размеров

- Скорость, давление и ход матрицы регулируются автоматически

- Возможна автоматизация процессов

- Мощность прессов от 500 до 9000 тонн

При ковке на прессе используется медленное, непрерывное давление или сила для равномерного формования металла вместо удара, используемого при ковке с падением.

Высаженная поковка

Высаженная ковка — это производственный процесс, при котором диаметр металла увеличивается за счет сжатия его длины. Кривошипные прессы, специальный высокоскоростной станок, используются в процессах штамповки в осадке. Кривошипные прессы обычно устанавливаются в горизонтальной плоскости для повышения эффективности и быстрой замены металла с одной станции на другую. Также возможны вертикальные кривошипные прессы или гидравлический пресс.

Преимущества высаженной штамповки:

- Высокая производительность до 4500 деталей в час

- Возможна полная автоматизация

- Устранение тяги и заусенцев поковки

- Практически не производит отходов

Автомат горячей штамповки

При автоматической горячей штамповке стальные стержни прокатной длины вставляются в один конец кузнечно-прессового станка при комнатной температуре, а изделия горячей ковки выходят из другого конца.Пруток нагревается с помощью мощных индукционных катушек до температуры 2190–2370 ° F менее чем за 60 секунд. Пруток очищается от накипи с помощью роликов и делится на заготовки. На этом этапе металл проходит несколько этапов формования, которые можно сочетать с высокоскоростными операциями холодной штамповки. Обычно операцию холодной штамповки оставляют на этапе чистовой обработки. Таким образом можно воспользоваться преимуществами холодной обработки, сохраняя при этом высокую скорость автоматической горячей штамповки.

Пруток очищается от накипи с помощью роликов и делится на заготовки. На этом этапе металл проходит несколько этапов формования, которые можно сочетать с высокоскоростными операциями холодной штамповки. Обычно операцию холодной штамповки оставляют на этапе чистовой обработки. Таким образом можно воспользоваться преимуществами холодной обработки, сохраняя при этом высокую скорость автоматической горячей штамповки.

Преимущества автоматической горячей штамповки:

- Высокая производительность

- Приемка недорогих материалов

- Минимальные трудозатраты для работы с механизмами

- Практически отсутствуют отходы материала (экономия материала на 20–30% по сравнению с традиционной ковкой)

Прецизионная ковка (ковка в виде сетки или почти чистой формы)

Прецизионная ковка практически не требует окончательной обработки.Это метод ковки, разработанный для минимизации затрат и отходов, связанных с операциями после ковки. Снижение затрат достигается за счет уменьшения количества материалов и энергии, а также сокращения обработки.

Снижение затрат достигается за счет уменьшения количества материалов и энергии, а также сокращения обработки.

Изотермическая поковка

Изотермическая ковка — это процесс ковки, при котором металл и штамп нагреваются до одинаковой температуры. Используется адиабатический нагрев — нет чистой передачи массы или теплообмена между системой и внешней средой. Все изменения вызваны внутренними изменениями, в результате которых скорость деформации строго контролируется.Из-за меньших тепловых потерь для этого процесса ковки можно использовать машины меньшего размера.

Надежная и автоматизированная кузнечно-прессовая машина

Откройте для себя мощную коллекцию прочных и эффективных. Ковочный станок для металла на сайте Alibaba.com, предназначенный для решения различных задач промышленного прессования или ковки металла. Машины оснащены последними достижениями в области технологий и превосходно сконструированы, чтобы выдерживать тяжелые процессы. Эти невероятно сильные и умелые.Кузнечно-штамповочные машины оснащены передовыми технологиями для точного выполнения всех видов промышленных работ по металлу. Ведущий. ковочный станок по металлу поставщиков и оптовиков на сайте предлагают эти эффектные изделия по доступным ценам.

Эти невероятно сильные и умелые.Кузнечно-штамповочные машины оснащены передовыми технологиями для точного выполнения всех видов промышленных работ по металлу. Ведущий. ковочный станок по металлу поставщиков и оптовиков на сайте предлагают эти эффектные изделия по доступным ценам.

Продвинутый. Ковочные станки по металлу на строительной площадке изготовлены из прочных материалов, что означает выдающуюся долговечность и стабильную оптимальную производительность. Они компактны по размерам и конструкции, поэтому их легко разместить в любом месте мастерских.Благодаря полностью автоматической и интегрированной системе эти. Ковочные станки по металлу отличаются высокой производительностью и простотой в эксплуатации. Файл. Кузнечно-штамповочные машины оснащены пневматическими механизмами захвата, которые обеспечивают стабильную силу зажима во время работы.

Alibaba.com предлагает множество возможностей. Ковочный станок по металлу различных форм, размеров и конструкций, учитывающий различные требования пользователей. Они оснащены сенсорными элементами управления, а также основными и вспомогательными рычагами, изготовленными из износостойких сплавов.Эти. Кузнечно-штамповочная машина обладает антикоррозийными свойствами и устойчивостью к высоким температурам, а также многофункциональным механизмом захвата, который упрощает замену захвата. Файл. Кузнечно-штамповочная машина также оснащена гидравлическими устройствами защиты от перегрузки, системой управления ПЛК и вертикальным коленчатым валом.

Ковочный станок по металлу различных форм, размеров и конструкций, учитывающий различные требования пользователей. Они оснащены сенсорными элементами управления, а также основными и вспомогательными рычагами, изготовленными из износостойких сплавов.Эти. Кузнечно-штамповочная машина обладает антикоррозийными свойствами и устойчивостью к высоким температурам, а также многофункциональным механизмом захвата, который упрощает замену захвата. Файл. Кузнечно-штамповочная машина также оснащена гидравлическими устройствами защиты от перегрузки, системой управления ПЛК и вертикальным коленчатым валом.

Просмотрите отдельные. Кузнечно-штамповочный станок Ассортимент на сайте Alibaba.com позволяет получить эти продукты в соответствии с вашими экономическими целями. Эти продукты соответствуют высоким стандартам качества и нормативным требованиям по сертификации.Их установка очень проста, а послепродажное обслуживание гарантирует, что они немедленно принесут вам пользу.

▷ Продажа бывших в употреблении кузнечных машин и оборудования

На Trademachines.com вы можете найти 389 предложений бывших в употреблении кузнечных машин на продажу или на аукционах по всему миру. Посмотрите на себя ниже и свяжитесь с продавцами напрямую!

История ковки

Ковка металла — это процесс объемной деформации, который можно определить как контролируемую деформацию металла до определенной формы локализованными сжимающими силами.Это самый старый из известных способов обработки металла. Процесс ковки восходит к 4000 г. до н.э. и произошла от ручного искусства простого кузнечного дела. От простых ударных молотов и наковальней, которые приводились в действие вручную, водные, воздушные и паровые молоты стали использоваться после промышленной революции. Позже кузнецы того времени начали использовать молотки с приводом от валов трансмиссии для производства широкого спектра кованых деталей для железных дорог, автомобильной промышленности и сельскохозяйственной техники. В современной ковке используются ударные молотки или прессы с механическим приводом, которые деформируют заготовку под действием контролируемого давления.

В современной ковке используются ударные молотки или прессы с механическим приводом, которые деформируют заготовку под действием контролируемого давления.

Горячая и холодная ковка

Подготовка металлического прутка к ковке

Горячая ковка определяется как обработка металла при температуре выше его температуры рекристаллизации, в то время как при холодной ковке металл обрабатывается намного ниже температуры рекристаллизации. Проще говоря, горячая ковка выполняется при довольно высоких температурах, тогда как холодная ковка выполняется при комнатной или близкой к комнатной температуре. Холодная штамповка требует больших усилий и более мощного оборудования, но точность размеров и качество поверхности детали будут превосходными.Несмотря на то, что более легкие силы выполняют эту функцию при горячей штамповке, точность допусков ниже из-за теплового сжатия и коробления из-за неравномерного охлаждения. Также при более высокой температуре происходят нежелательные реакции между металлом и окружающей атмосферой и загрязнения, которые сводятся к минимуму во время холодной ковки.

Ковочные станки и кузнечные инструменты

Формовка чугуна с помощью ударного молотка

В основном существует два типа кузнечного оборудования, а именно: ковочные молотки и ковочные прессы.Молоты можно разделить на два типа: отбойные молотки и ударные молотки . Основные отличия отбойных молотков заключаются в способе привода молота: от воздуха, силы тяжести, трения или пара. Отбойные молотки обычно работают в вертикальном положении. Чтобы преодолеть некоторые ограничения ударных отбойных молотков, такие как высокий уровень шума, использовались требования о большом ударе по фундаменту или отбойных молотках. В машине для встречного удара движутся и молот, и наковальня, и заготовка удерживается между ними, поэтому избыточная энергия становится отдачей, которая позволяет машине работать горизонтально и состоит из основания меньшего размера.Ковочные прессы можно разделить по механизму привода на механических прессов и гидравлических прессов. Механические прессы работают с использованием кулачков, переключателей и кривошипов для создания заданного усилия. Гидравлические прессы используют давление жидкости и поршень для создания силы. Механические прессы намного быстрее своих гидравлических аналогов. Но гидравлические более гибкие и обладают большими возможностями. Стоимость первоначальной настройки гидравлического пресса относительно выше, чем стоимость механического пресса.

Механические прессы работают с использованием кулачков, переключателей и кривошипов для создания заданного усилия. Гидравлические прессы используют давление жидкости и поршень для создания силы. Механические прессы намного быстрее своих гидравлических аналогов. Но гидравлические более гибкие и обладают большими возможностями. Стоимость первоначальной настройки гидравлического пресса относительно выше, чем стоимость механического пресса.

Типы кузнечно-прессовых машин

Поковки металла можно разделить на три типа в зависимости от степени, в которой поток металла ограничивается штампами:

- Открытая штамповка

- Поковка штампом Ž

- Ковка без оплавления

Придайте металлу другую форму с помощью открытой штамповки

Ковка в открытом штампе, также известная как высадка, включает сжатие заготовки между двумя плоскими штампами или плитами без каких-либо боковых ограничений, что значительно снижает ограничение потока металла. Это в основном уменьшает высоту работы за счет увеличения диаметра. Ковка в открытых штампах выполняется на слитках, заготовках или предварительно отформованных формах. В процессе ковки металла этого типа используются смазочные материалы на основе графита. Во время осадки могут возникать блинчики или бочки из-за сил трения, присутствующих на границе раздела штамп-заготовка, или из-за разницы температур. Закрытая штамповка или штамповка выполняется в одном или в серии штампов или полостей штампа. Простые формы могут быть выкованы за один ход, в то время как более сложные детали могут пройти через несколько ходов и полости штампа, прежде чем они достигнут своей окончательной формы.Во время окончательной ковки тонкий слой избыточного материала течет радиально наружу по периферии металла штампа, что называется заусенцев. Затем вспышка обрезается вручную или с помощью специальных матриц. Ковка под прессом и ковка с падением — два популярных метода ковки в закрытых штампах.

Это в основном уменьшает высоту работы за счет увеличения диаметра. Ковка в открытых штампах выполняется на слитках, заготовках или предварительно отформованных формах. В процессе ковки металла этого типа используются смазочные материалы на основе графита. Во время осадки могут возникать блинчики или бочки из-за сил трения, присутствующих на границе раздела штамп-заготовка, или из-за разницы температур. Закрытая штамповка или штамповка выполняется в одном или в серии штампов или полостей штампа. Простые формы могут быть выкованы за один ход, в то время как более сложные детали могут пройти через несколько ходов и полости штампа, прежде чем они достигнут своей окончательной формы.Во время окончательной ковки тонкий слой избыточного материала течет радиально наружу по периферии металла штампа, что называется заусенцев. Затем вспышка обрезается вручную или с помощью специальных матриц. Ковка под прессом и ковка с падением — два популярных метода ковки в закрытых штампах. Процессы как открытой, так и закрытой штамповки производятся как при комнатной температуре, так и в горячем состоянии. При ковке без заусенцев, как следует из названия, оснастка штампа сконструирована таким образом, что полость не допускает образования зазора .Рабочий материал полностью окружен полостью матрицы во время сжатия, и, следовательно, не образуется заусенцев. Контроль над процессом требует больших усилий, чем штамповка штампа. Наиболее важным требованием при ковке без заусенцев является то, что рабочий объем должен равняться пространству в полости штампа с очень жестким допуском.

Процессы как открытой, так и закрытой штамповки производятся как при комнатной температуре, так и в горячем состоянии. При ковке без заусенцев, как следует из названия, оснастка штампа сконструирована таким образом, что полость не допускает образования зазора .Рабочий материал полностью окружен полостью матрицы во время сжатия, и, следовательно, не образуется заусенцев. Контроль над процессом требует больших усилий, чем штамповка штампа. Наиболее важным требованием при ковке без заусенцев является то, что рабочий объем должен равняться пространству в полости штампа с очень жестким допуском.

Преимущества и применение кузнечного оборудования

Ковке можно подвергать все металлы и их сплавы, за очень немногими исключениями. Многие металлы выковывают в холодном состоянии, но железо и его сплавы почти всегда выковывают в горячем состоянии. При ковке получается металл, который прочнее, чем литые или обработанные металлические детали. Это может быть связано с потоком зерна, вызванным процессом ковки. По мере измельчения металла зерна деформируются, повторяя форму детали, таким образом, зерна не растрескиваются по всей детали. Поэтому в некоторых современных деталях это используется для достижения высокого отношения прочности к весу. Кузнечное оборудование теперь может изготавливать детали размером от болта до ротора турбины. Типичные детали: болты, заклепки, коленчатые валы двигателей, шатуны, валы турбин, монеты, шестерни, ручные инструменты, конструктивные элементы машин или самолетов, детали реактивных двигателей.Кроме того, в базовых мелкомасштабных отраслях промышленности используются процессы ковки для определения основной формы крупных деталей, которые впоследствии обрабатываются до окончательной геометрии и размера.

Это может быть связано с потоком зерна, вызванным процессом ковки. По мере измельчения металла зерна деформируются, повторяя форму детали, таким образом, зерна не растрескиваются по всей детали. Поэтому в некоторых современных деталях это используется для достижения высокого отношения прочности к весу. Кузнечное оборудование теперь может изготавливать детали размером от болта до ротора турбины. Типичные детали: болты, заклепки, коленчатые валы двигателей, шатуны, валы турбин, монеты, шестерни, ручные инструменты, конструктивные элементы машин или самолетов, детали реактивных двигателей.Кроме того, в базовых мелкомасштабных отраслях промышленности используются процессы ковки для определения основной формы крупных деталей, которые впоследствии обрабатываются до окончательной геометрии и размера.

Производители поковок

FAGOR, SCHULER, AIDA, FICEP, KOMATSU, DEYI, AEM3, DIMECO, Bliss-Bret, Beckwood, WANZKE, MHG и MECOLPRESS — одни из самых известных мировых брендов, занимающихся производством поковок. прессы.

прессы.

Ковочный станок | MachineMfg

Кузнечно-прессовая машина — это оборудование для холодной обработки металла и механической обработки.

Изменяет только внешнюю форму металла.